六西格玛、精益制造、IPD、敏捷开发等先进方法帮助过很多企业提升产品研发速度、企业管理水平。然而时过境迁,到了互联网+时代,当传统企业想要研发互联网+产品的时候,发现以上先进方法似乎都不再奏效,甚至会阻碍新产品的研发。是这些方法真的失效了,还是我们用错了地方?让我们一起回顾一下这些方法,再作评判。

我将从产生时间、来源企业、产生原因、核心目标、方法论、局限性等六个方面对四种方法来进行剖析。

产生时间:1990年(《改变世界的机器》第一次将丰田生产方式定义为“精益生产”)

来源企业:丰田

产生原因:

20世纪初,从美国福特汽车公司创立第一条汽车生产流水线以来,大规模的生产流水线一直是现代工业生产的主要特征。大规模生产方式是以标准化、大批量生产来降低生产成本,提高生产效率的。这种方式适应了美国当时的国情,汽车生产流水线的产生,一举把汽车从少数富翁的奢侈品变成了大众化的交通工具,美国汽车工业也由此迅速成长为美国的一大支柱产业,并带动和促进了包括钢铁、玻璃、橡胶、机电以至交通服务业等在内的一大批产业的发展。大规模流水生产在生产技术以及生产管理史上具有极为重要的意义。但是第二次世界大战以后,社会进入了一个市场需求向多样化发展的新阶段,相应地要求工业生产向多品种、小批量的方向发展,单品种、大批量的流水生产方式的弱点就日渐明显了。为了顺应这样的时代要求,由日本丰田汽车公司首创的精益生产,作为多品种、小批量混合生产条件下的高质量、低消耗进行生产的方式在实践中摸索、创造出来了。

核心目标:

消除一切无效劳动和浪费,把目标确定在尽善尽美上,通过不断地降低成本、提高质量、增强生产灵活性、实现无废品和零库存等手段确保企业在市场竞争中的优势。

方法论:

精益生产方式基于这样的假设:时间的浪费是由不得不修复次品导致的,而资源的浪费则是由保留非必需的巨大存货引起的。精益生产的精华在于:其一,只生产所需的东西,适时生产而不是生产大量产品以备不测;其二,每个人都是

质量检查员,有责任随时纠正错误;其三,按照从供应商到客户的价值流向,把产品和生产过程联系起来,强调由需求拉动生产,也就是按单制造。

精益生产的基本理念可概括为以下几点: ⑴“利润源泉”理念;⑵“暴露问题”理念;⑶“遵守标准”理念;⑷“以现场为主”理念;⑸“持续改善”理念;⑹“人本化”理念;⑺“团队”理念;⑻“职能化”理念。

其核心理念是追求消灭包括库存在内的一切“浪费”,并围绕此目标发展出一系列具体方法,逐步形成适于企业特色的生产经营管理体系。

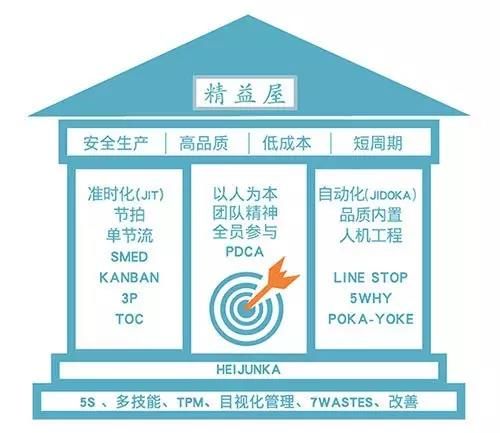

“精益生产方式”的基本构成有:“准时生产(JIT)”、“小批生产”、“自动化”、“全面质量控制(TQC)”和“现场改善”。

其中,“准时生产(JIT)”和“自动化”是“精益生产方式”的主要构成,也是“精益生产方式”的基本原理和思想。即通过“JIT”实现生产的“准时化”,通过“自动化”确保质量方面的要求。构成“精益生产方式”主流的JIT生产的4个核心要素是:⑴看板系统;⑵生产均衡化;⑶小批生产;⑷设备布臵和多能工制度。为了实现JIT生产,“精益生产方式”把过剩生产的浪费、等待的浪费、运输的浪费、加工过程中的浪费、库存的浪费、动作的浪费、因发生不良造成的浪费等作为持续改进的对象。而“精益生产方式”中的“自动化”,除了代表“自动作业”功能外,更多地是指“自动停止”功能,特别是代表发生不良事件时能“自动停止”的自律机制。精益生产的“自动停止”尤其强调人的作为因素,例如丰田公司采用的“停线(LineStop)”制度,就要求在生产过程中,即使发生小故障,员工也有权停止整条生产线的运转进行排障(大野耐一首创)。

JIT生产和“自动化”机制之间是相辅相成的。JIT生产和看板系统的运转机制,促使质量控制活动不断深化,并进一步提高了“自动化”机制的效能。JIT生产和“自动化”机制之间的相互制约又相互促进,推动着企业生产过程的现场改善,保障了企业生产活动的最佳状态。

在必要的时间、按照必要的数量、生产必要产品的“精益生产方式”,是对传统的“成批操作是最好的方法”的否定。其思维方式起源于“顾客根据所选商品的数量和时间来支付金额”的商业超市模式。即“精益生产方式”是将商业超市的运作模式应用于生产环节,将生产过程所需的零部件,在必要的时间,按必要的数量提供给必要的生产现场或工序,追求“准时生产(JIT)”的一种生产现场管理技术。

局限性:

1.以产品确定性为前提,牺牲了“可逆性”

精益生产和六西格玛一样,在竭尽全力追求完美。追求完美是没错的,但是追求完美所需付出代价的就是牺牲“可逆性”。

精益生产过程在启动生产之前要对产品目标百分百确认,也就是“绝对确定性”。否则后续精益求精的过程所生产出来的就有可能不是客户所要产品,那么这一切在追求完美上的花费就没了意义。

于是要求对产品目标、生产流程、岗位技能、物料准备等环节都要做到绝对确定。如果一旦出现问题就需要停线处理(LineStop)。

这意味着生产一种产品的整个过程非常刚性,中途修改是不可容忍的,不可试错,不可逆。

于是要求前期的准备必然需要花费大量的时间做充分的论证,投产前成本便占到了很大比例。如果一但中途取消,或者论证失败,前期花费的巨大成本便付诸东流。因此整个过程是牺牲了“容错性”换取确定性。

牺牲“不可逆性”,也与前者有关,当过程绝对刚性的情况下,中途修改是不可能的,因此这种情况下是不可以试错的。也就“不可逆”。

然而这些都很好的满足的了在确定性目标下的生产过程,而不能加入研发过程。

对于“互联网+产品”可逆性是其研发的基础保障,面对不确定目标、不确定过程,只有不断迭代试错才有可能接近正确。放弃、修改、重做将会是“互联网+产品”常见工作,要做的就是要将这一系列“逆操作”的成本降到最低,而不是拒绝。

2.研发与生产必须绝对分隔,牺牲了“容错性”

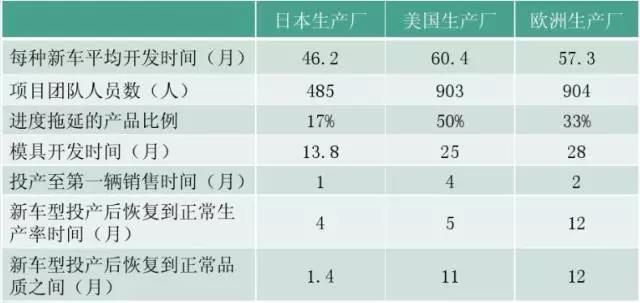

精益生产既然叫生产,那么它就是限定于生产领域的,产品研发被至于之外。然而研发过程是不可被忽略的,从下图可以看出,对于一款汽车而言,研发时间是生产时间的50倍上下。

对于研发而言,企业可以采取自己熟悉的产品研发方式。如果你钟情于精益生产,还可以学习“精益产品开发”,这一理念来自于2006出版的《丰田产品开发体系》(中文版2008出版)。书中讲述丰田如何将精益生产的理念延伸到产品研发领域,并形成了方法论。但因出版较晚,且不易掌握,所以并没有流行起来。详见下图。

精益生产的假设前提是“产品研发已经完成,且产品已经得到客户或市场的确认,可以进行批量生产。”因此,它是不接受产品在生产过程中的调整的。通过牺牲“容错性”换取了“高品质、低成本、短交期”。因此它对于存在大量不确定性的“互联网+产品”研发是不友好的。

《失控》书中曾讲到:“在计算机的大规模应用之前,科学包含两个方面:理论和实验。一个理论会构造出一个实验,同样实验则会证实或证伪这种理论。但是,在计算机那里却诞生出了第三种进行科学工作的方式:仿真。一次仿真,同时就会既是理论也是实验。”

产品研发领域也出现了完全相同变化。因为互联网和软件的加入,让以前研发和生产不再独立存在。软件使得“研发”和“生产”合二为一,研发的同时即在生产。这点归功于计算机软件的“可复制”属性,研发出的产品可以近乎零成本的复制出无数份可供大量企业的使用。不仅如此,通过互联网实现的云计算,又使复制也被取消。软件即服务SASS(Software-as-a-Service)的理念就是让产品像水和电一样,在你需要的时候随时使用,而不需要在自己复制一座水厂或电厂。

“互联网+产品”就会面临这一境况。“互联网+产品”虽然是在原有传统业务上加上互联网属性,但是随着时间的推移,企业一定会选择用软件替代硬件,至少是大部分功能。因为这样做所带来的成本下降、灵活性提升、便于试错的特性非常适合于去满足不确定性的市场和用户需求。如果企业已经习惯于精益生产,当面临“互联网+产品”研发的时候,必然短期内难以适应。

TII互联网+转型咨询(www.tii-consulting.com)企业互联网+附能专家专注于“互联网+产品”全领域的培训与咨询。

■作者简介:艾永亮(个人微信公众号:ALS111222333),互联网+领先思想者与实干者,《腾讯之道》作者,《极速产品研发》方法创立者;TII互联网+咨询董事长,步步高、美的、深交所、华为、顺丰等企业互联网+转型导师,前腾讯首席敏捷管理教练。