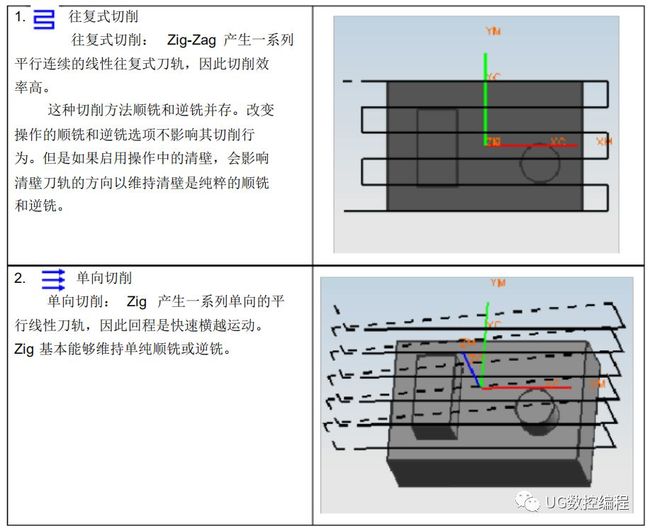

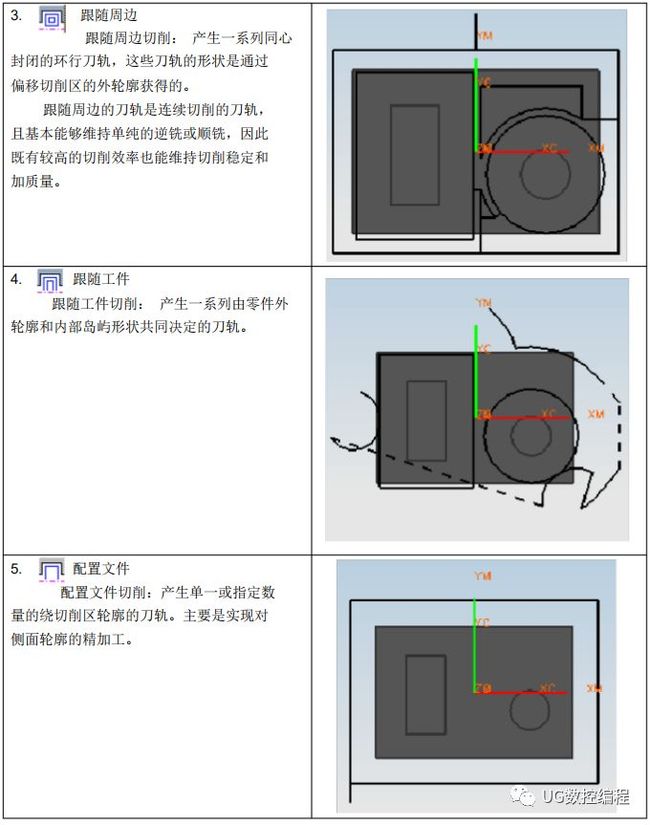

1、 常用切削方式

2、 步距

3、 控制点 /点

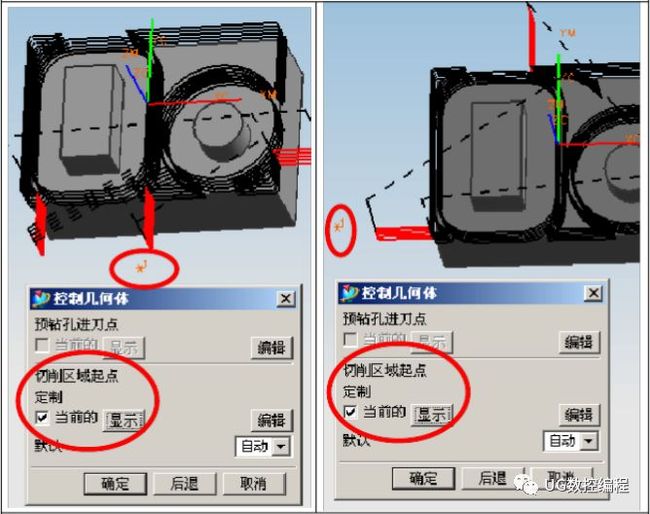

在“控制点 /点”中我们常需要设置的是切削区域起点。下面我们对切削区域起点做简单介绍。

1. 切削区域起点

切削区域起点是指刀具切削加工零件时的起始点。它对切削区域开始切削点的位置和进给方向都有影响。

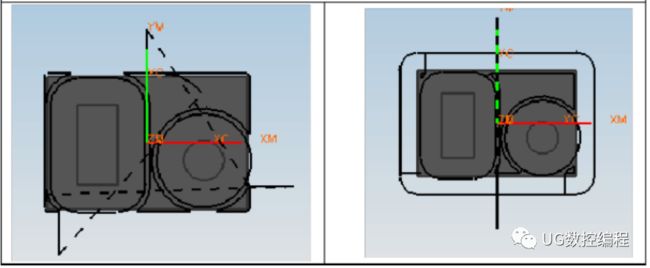

如下面两个图比较:

(1) 切削区域起设置在下方,刀具轨迹就从下方开始进刀切削零件。

(2) 切削区域起设置在左方,刀具轨迹就从左方开始进刀切削零件。

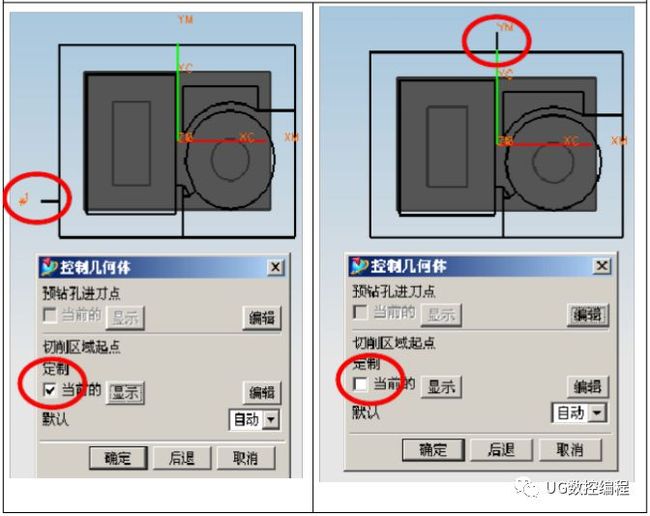

2. 切削区域起点的确定

系统在确定切削区域起点时,除了受到指定的切削区域起点的影响外,还要受到切削区域的形状,该切削区域使用的切削方式等因素的影响,即切削区域起并不是精确地定位在用户指定的点上,而是在切削区域起点的附近。所以,在指定切削区域起点的位置时,只要指定大概位置即可。

当用户不设置切削区域起始点时,系统会自动为每一个切削区域选取一点,作为该切削区域的切削区域起点。

如下面两个图所示:

(1) 切削区域起设置在左下方,刀具轨迹并不是准确的从该点开始进刀切削零件,而是从该点附近开始进刀。

(2) 没有设置切削区域起,刀具轨迹就根据系统自动计算选取一个进刀点切削零件。

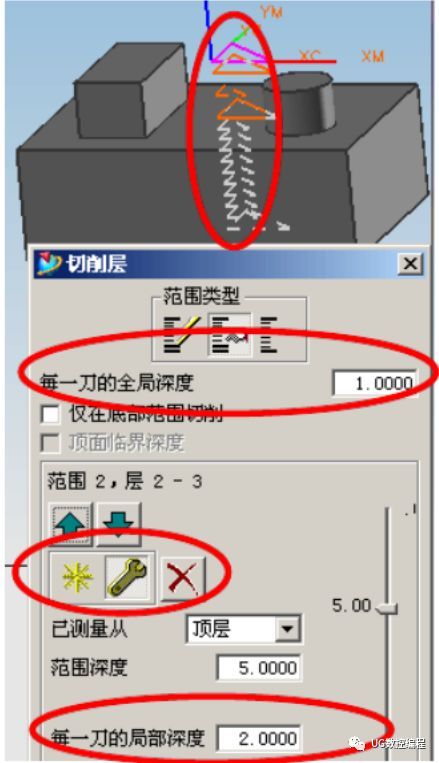

4、 切削层

1. 切削层

切削层:定义刀具每一刀的下刀深度值。型腔铣可以将总切削深度划分成多个切削范围,同一个范围内的切削层的深度相同。不同范围内的切削层的深度可以不同。

2. 默认范围

默认范围是指系统在零件几何体和毛坯几何体的最高点和最低点之间确定总切削深度,并当作一个范围。用平面符号表示切削层,在两个大平面符号之间构成一个范围,大平面符号表示一个范围的顶和底,小平面符号表示范围的切削层。

3. 切削层深度的设置。

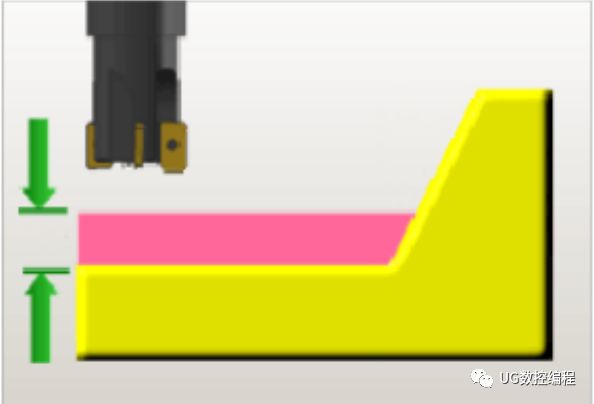

不同的切削范围可以设置不同的切削深度,也可设置相同的切削深度。如右图所示。切削层深度确定的原则:越陡峭的面允许越大的切削层深度(当然还要考虑切削条件的限制) ,越接近水平的切削层深度应越小。目的是保证加工后残余材料高度均匀一致,以满足精加工的需要。

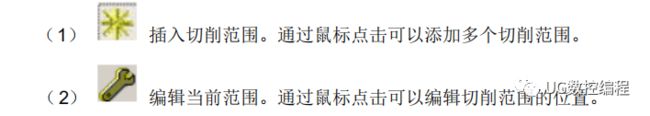

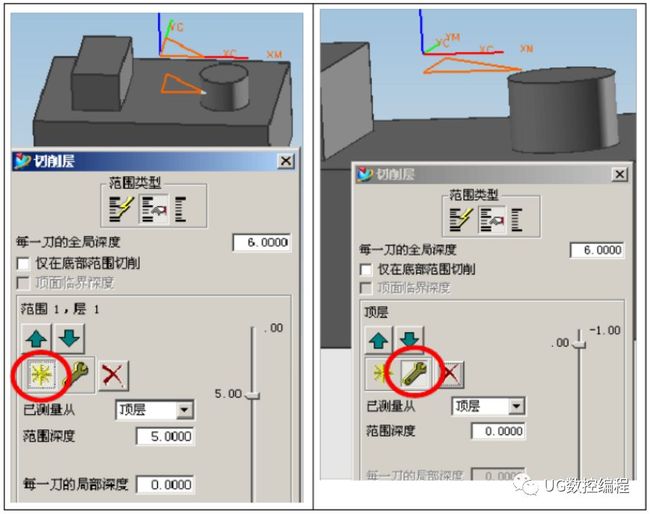

3. 切削范围的调整。

注意:最顶层与最底层之间如果有台阶面必须指定为一个切削层,否则留余量的时候这个台阶面上的余量将不等于所设定的余量。

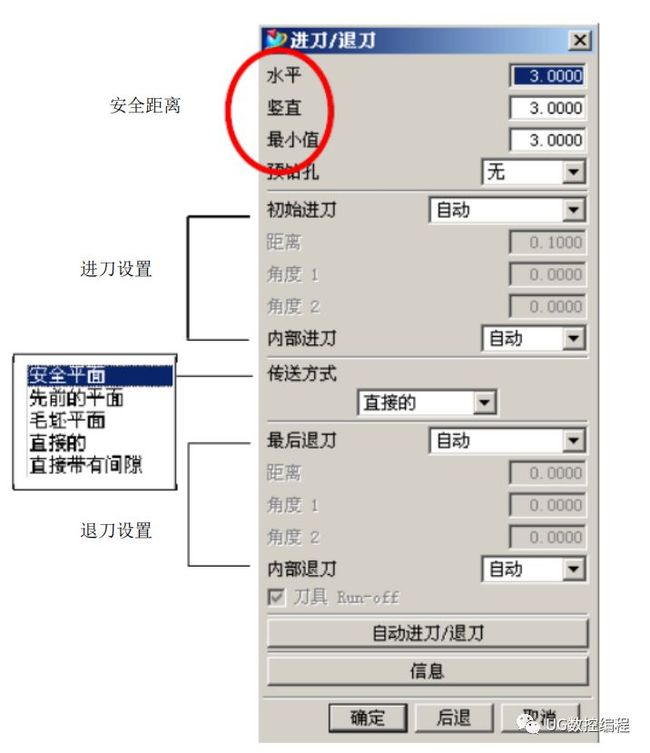

5、 进刀 /退刀

1. 方法

1.1方法

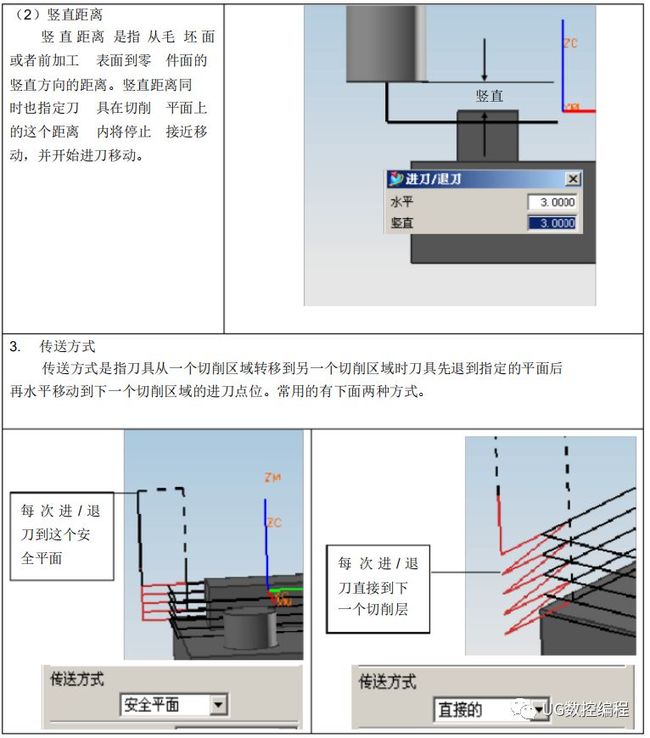

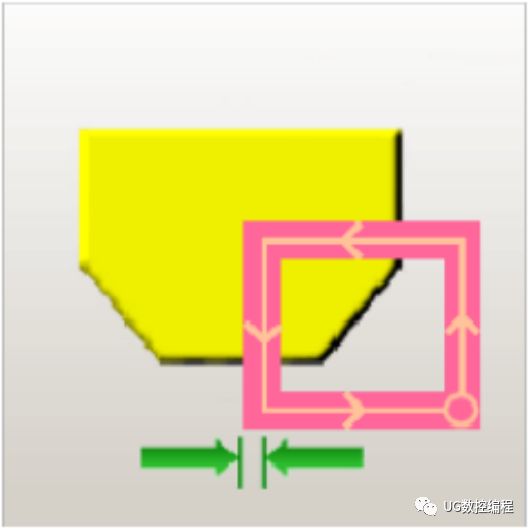

方法是用来设置进 /退刀参数的。它定义了刀具进 /退刀距离和方向以及刀具运动的传送方式。如下图所示

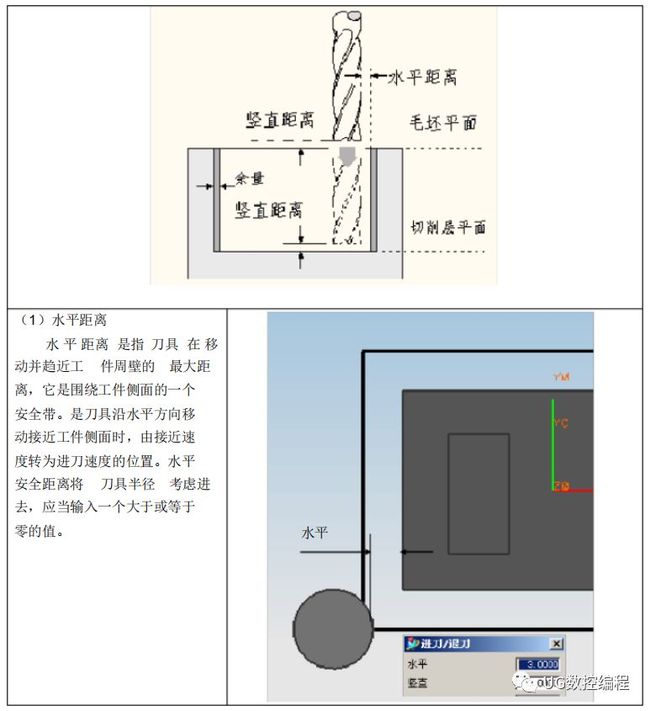

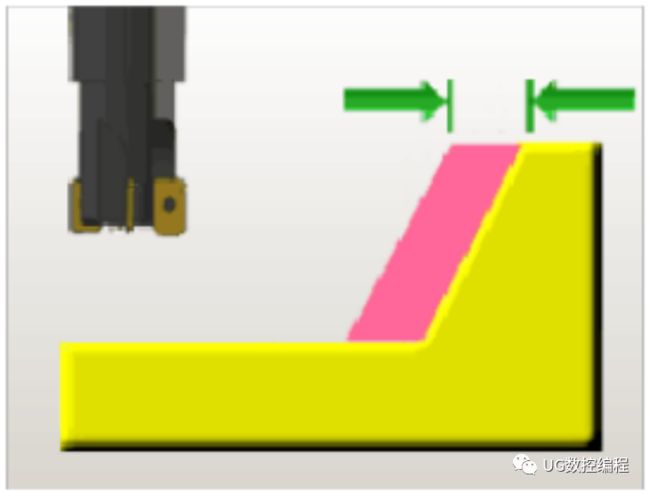

1.2. 安全距离

安全距离是指当刀具转移到新的切削位置或者当刀具进刀到规定的深度时,刀具离工件表面的距离。它包含了水平距离、竖直距离和最小安全距离。下图很好说明了安全距离选项的定义。

2. 自动

自动是用来定义刀具自动进 /退刀方式的。

(1) 倾斜类型

倾斜类型进刀只发生在系统没有找到开阔区域和加工槽腔的情况下,它是设置刀具切入工件时的进刀方式,倾斜类型一共包括以下三种:

① 沿直线。指定刀具沿斜直线进刀。

② 沿外形。不管零件形状如何,沿所有轨迹的切削路径进行倾斜进刀。倾斜类型中的角度值在“斜角”选项中设置。

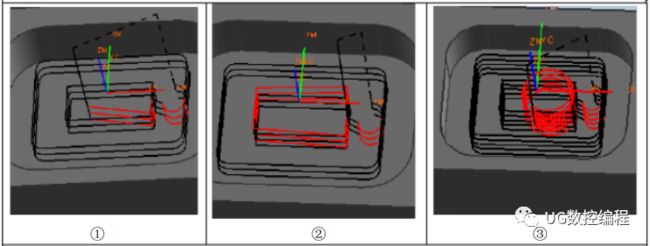

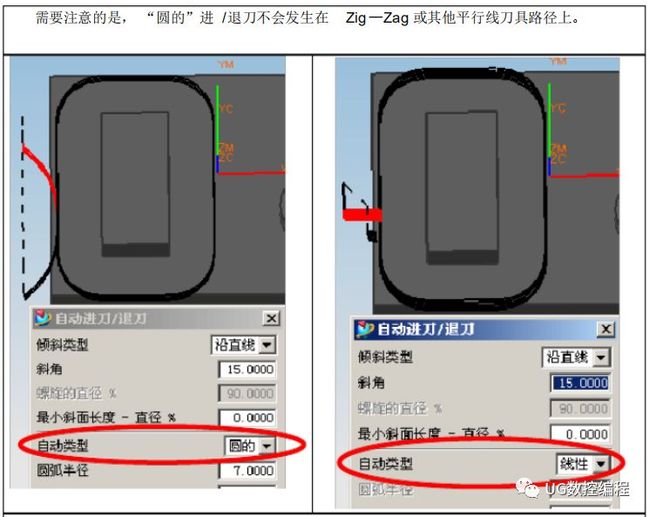

(2) 自动类型

自动进退刀类型有如下 2 种:

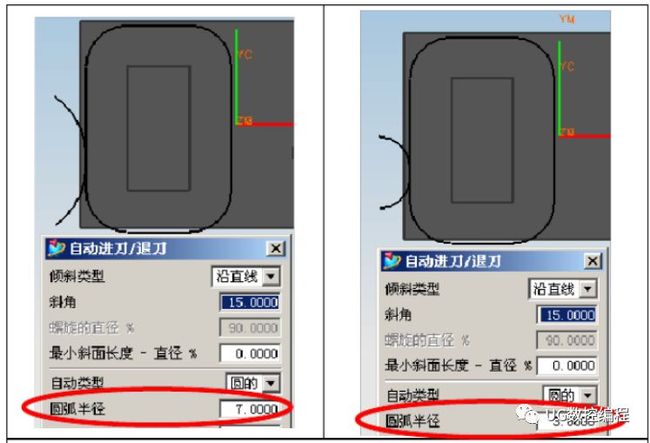

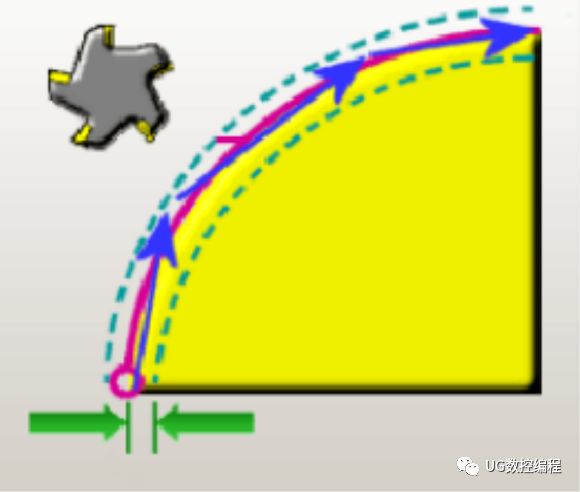

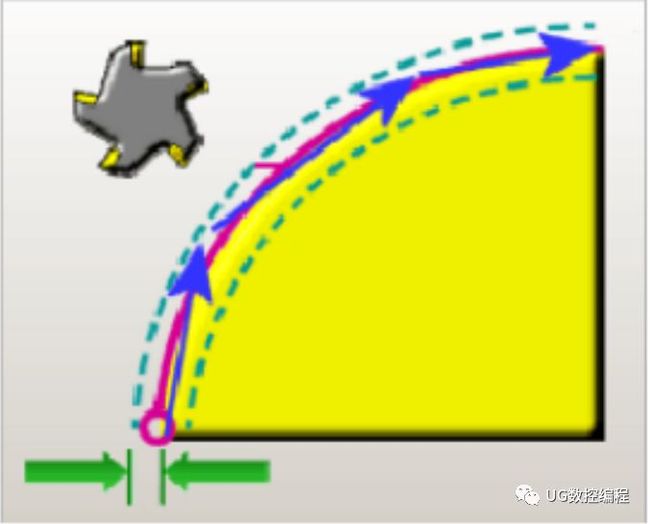

① 圆的,指刀具进 /退刀为圆弧式, 圆弧半径大小可以在 “圆弧半径” 选项中设置。

② 线性,指刀具进 /退刀为直线式,需要注意的是, “圆的”进 /退刀不会发生在Zig—Zag 或其他平行线刀具路径上。

(3)圆弧半径

圆弧半径设置圆弧进 /退刀的半径大小。只有自动类型为“圆的”才有效。

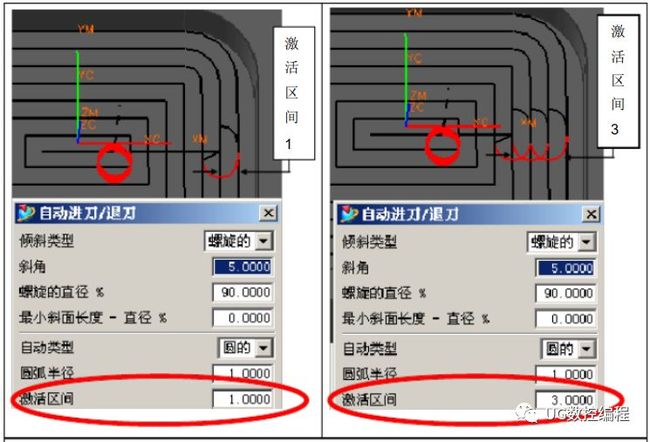

(4) 激活区间

激活区间是指刀具进 /退刀的范围,即刀具进 退刀时与部件周壁的距离。此时,步距移动转变成类似的进刀运动。 不想从事底层工作,想摆脱现状,想学习UG编程,可以加QQ群806540922学习CNC加工编程技术。

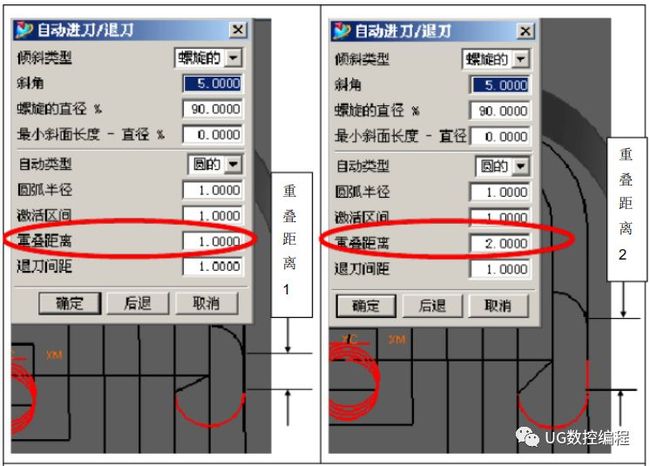

(5) 重叠距离

重叠距离是指进刀点和退刀点之间的重叠距离。在自动进刀和退到的地方,有了重叠距离将确保该处完全切削干净,且没有进刀痕迹。

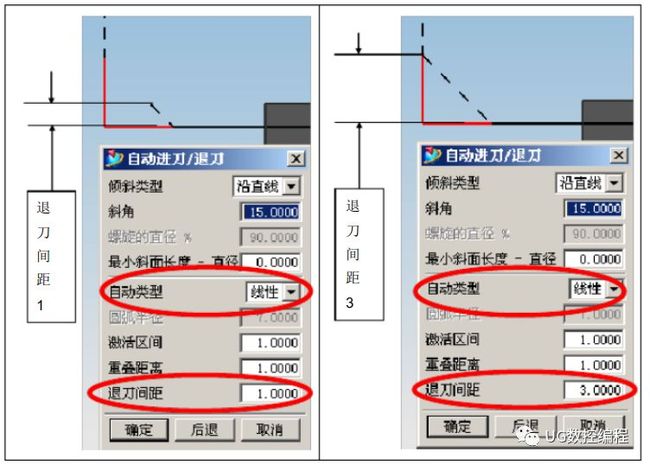

(6) 退刀间距

退刀间距指“线性”退刀时刀具提升的高度值。

6、 切削和切削深度

1. 切削参数

6.1.1. 切削参数

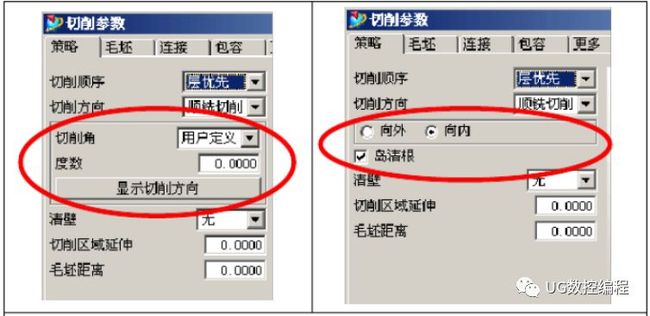

不同的切削方式对应的切削参数不同。下面是两种不同切削方式所对应的切削参数图。

(1) “Zig-Zag ”对应的切削参数如下图所示。

(2) “跟随周边”对应的切削参数如下图所示。

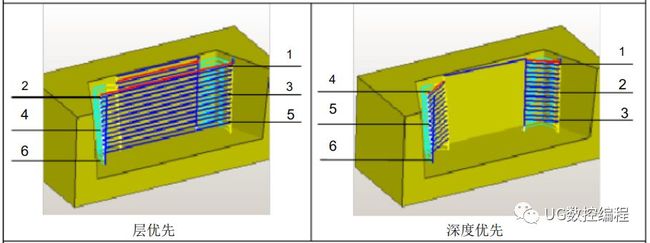

6.1.2. 切削顺序的设置

(1)层优先。选择该下拉选项,指定刀具在切削零件时,切削完工件上所以区域的同一高度的切削层之后再进入下一层的切削。如下图所示。

(2)深度优先。选择该下拉选项,指定刀具在切削零件时,将一个切削区域的所以层切削完毕再进入下一个切削区域进行切削。如下图

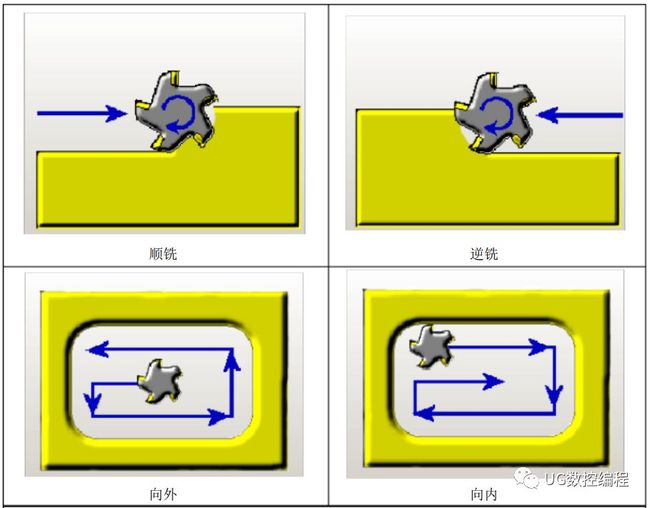

6.1.3. 切削方向的设置

(1) 顺铣切削。顺铣是指刀具旋转时产生的切线方向与工件的进给方向相同。

(2) 逆铣切削。逆铣是指刀具旋转时产生的切线方向与工件的进给方向相反。

(3) 向外是指刀具从里面下刀向外面切削。

(4) 向内是指刀具从外面下刀往里面切削。

6.1.4. 切削角

切削角指刀具切削轨迹和坐标系 X 轴的夹角。如下图所示

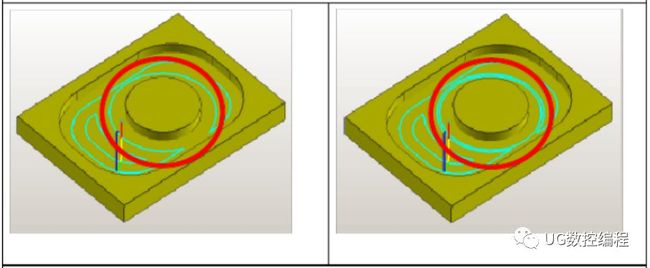

6.1.5. 岛清根

岛清根指在加工有岛屿的工件时,在最后一刀沿着岛屿走一刀,以完全去除余量。

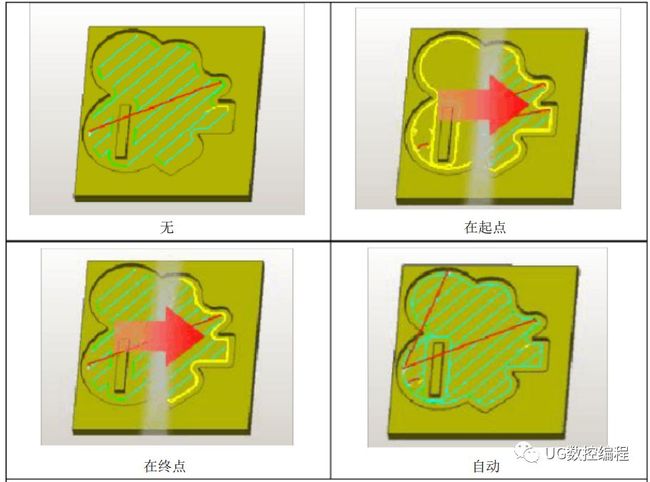

6.1.6. 清壁

清壁是指加工零件是否对工件进行清壁加工。

(1) 无。不设置清壁加工。

(2) 在起点。在粗加工之前先沿着零件侧壁进行清壁加工。

(3) 在终点。在粗加工之后在沿着零件侧壁进行清壁加工。

(4) 自动判断是否需要进行清壁加工。

6.1.7. 余量

余量指定了切削加工后,工件上未切削的材料量。

(1) 部件侧面余量部件侧面余量。该选项用来指定当完成切削加工后, 工件侧壁上尚未切削的材料量,它一般用于粗加工中设置加工余量,以便后续精铣时切除。

(2) 部件底部面余量

部件底部面余量。该选项用来指定完成切削加工后,工件底面或岛屿顶部尚未切削的材料量。

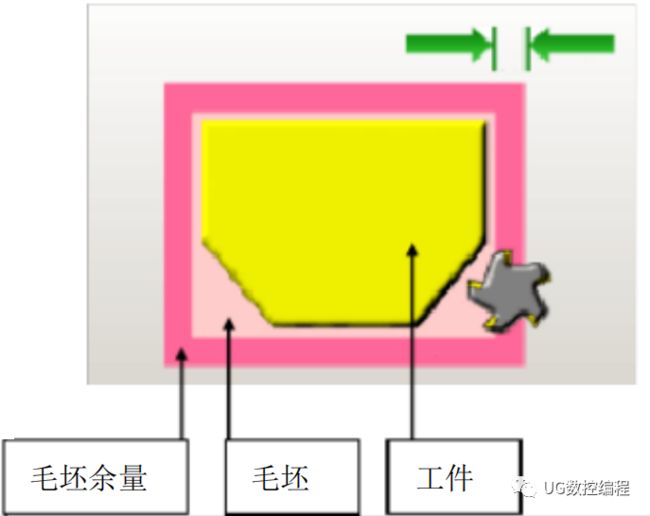

(3) 毛坯余量

毛坯余量。系统在计算刀具轨迹的时候,需要知道零件与毛坯的差异,从而产生刀具轨迹以去除余量。设置了毛坯余量相当于把毛坯放大(或缩小)了,系统就会产生更多(或更少) 的刀具轨迹以去除放大 (或缩小)了的毛坯。如右图:系统把原毛坯与毛坯余量部分全部当做一个新的毛坯来计算刀具轨迹。

下图是没有设置了毛坯余量和设置了毛坯余量为 3mm 的比较。

(4) 检查余量

检查余量。该选项用来指定刀具与检查几何体之间的偏置距离。

(5) 裁剪余量

裁剪余量。该选项用来指定刀具与裁剪几何体之间的偏置距离。

6.1.8.公差

公差指定了刀具偏离工件的允许误差。指定的数值越大, 精度越低;指定的数值越小,精度越高,但可能会增加加工时间。

(1) 内公差

内公差。该选项用来指定刀具偏离工件内的允许误差。

(2)外公差

外公差。该选项用来指定刀具偏离工件外的允许误差。内公差和外公差不能同时指定为0。

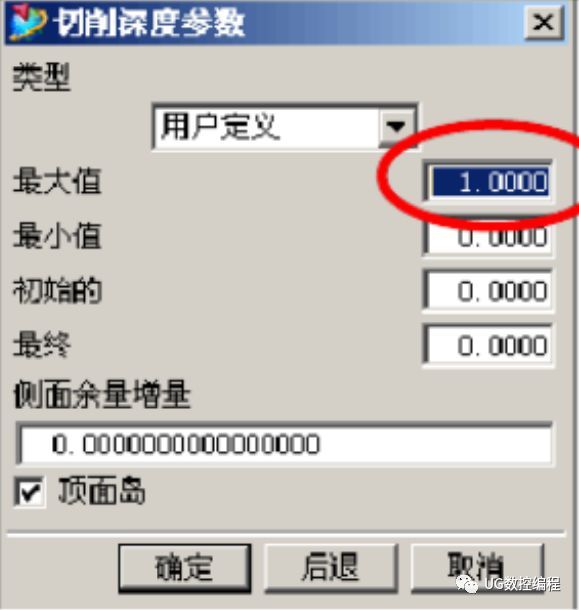

6.2. 切削深度

1. 切削深度

切削深度参数对话框主要是设置刀具每一刀的下刀深度值, 也就是指 ap。如右图所示。

7、 角

1. 凸角

(1)增加圆弧。选择该下拉选项,指定当刀具铣削过程中遇到凸角时,以圆弧过度进行切削加工,其中圆弧的圆心为凸角的顶端,半径为刀具直径

2)扩展 切线。选择该下拉选项,指定当刀具铣削过程中遇到凸角时,沿刀具轨迹的切线方向过渡进行切削加工。

2. 圆角圆角选项用来决定在拐角处是否添加圆角进行铣削。

(1) 无。不设置圆角功能。

(2) 全部刀路。指定当刀具铣削过程中遇到拐角时,对工件所有拐角添加圆角。

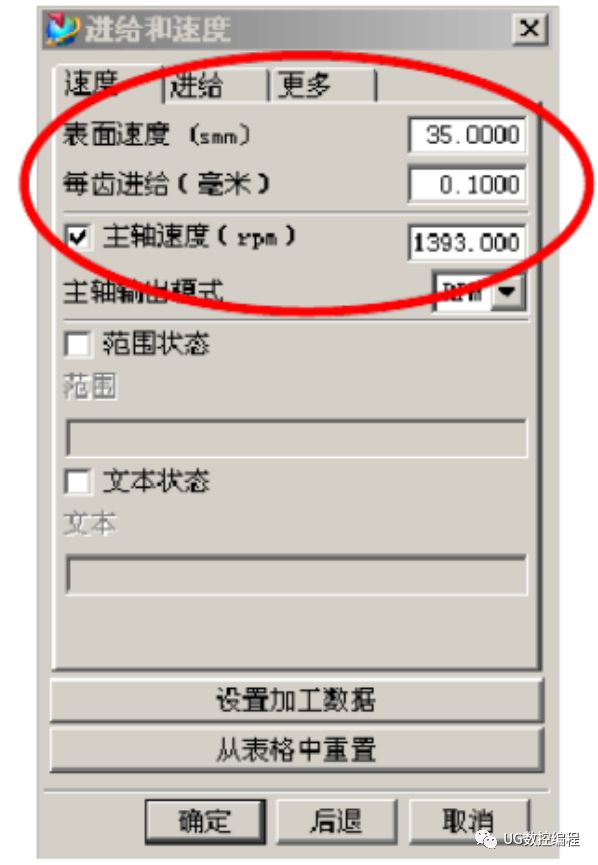

8、 进给率

1. 速率

( 1) 表面速度。该选项用来指定刀具的切削速度(线速度) 。在该选项右侧的文本框内输入数值即可指定刀具的切削速度。也就是 Vc。

(2) 每齿进给。该选项用来指定刀具的每一齿切削的材料量。系统将根据每齿进给来计算进给速度。相当于 f z。 不想从事底层工作,想摆脱现状,想学习UG编程,可以加QQ群806540922学习CNC加工编程技术。

( 3) 主轴速度。根据表面速度和每齿进给,由公式 n=1000*Vc (PI*D )系统自动计算主轴转速。式中 n 为主轴转速, Vc 为曲面速度,PI 为圆周率。D 为刀具直径。

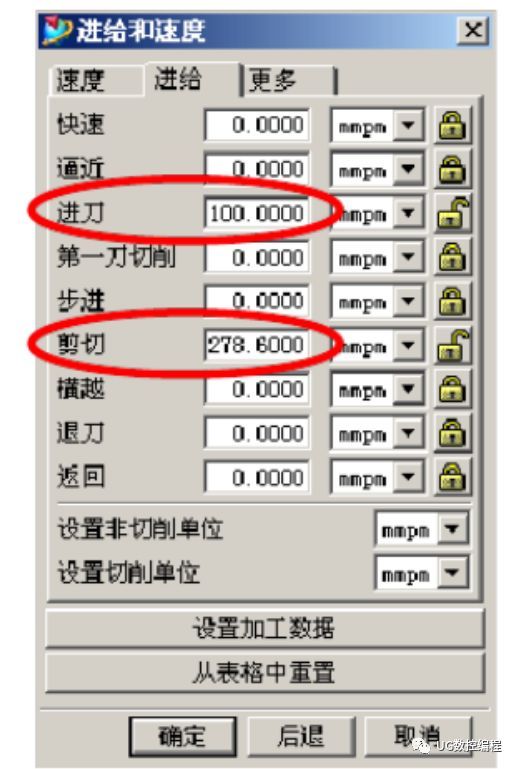

2. 进给

该对话框用来指定各种切削进给运动类型的进给速度及其单位。关于各种切削进给运动类型,我们主要介绍常用的两个进给类型

( 1) 进刀。设置进刀速度,即刀具切入零件时的进给速度。

( 2) 剪切。设置零件切削过程中的进给速度。根据公式 F=z*f z*n 系统可以自动计算剪切值 F。

来源:UG数控编程

大家好,我是小编UG-牧亭,“UG编程NX”公众号致力于打造为广大的UG爱好者提供一个网络免费学习的平台,欢迎大家前来学习交流哦,我们的目标是帮助所有“0”基础、不系统、基础薄弱的学员,只要你热爱UG,想学好编程,我们就会带你正规全面掌握,改善你的工作和生活。欢迎大家关注!