一,概述:

电渣焊(electroslag welding)是一种以电流通过液体熔渣,所产生的电阻热作热源进行焊接的方法。它的种类有:丝极电渣焊、极板电渣焊、熔嘴电渣焊、接解电渣焊、带极电渣焊、管板电渣焊等。大概的过程是这样的:焊前将焊件垂直放置,在两焊件预留一定的间隙(约20~40mm),在焊件下端装好引弧板(起弧槽),上端装好引出板,同时在两侧装好强迫成形装置(主要是通水的成形滑块和防变形的∪型铁等)。其焊接过程分为三个阶段:引弧造渣阶段、正常焊接阶段和引出阶段。

二,电渣焊的特点

1,应用于大厚度焊件的焊接。

2,适于焊缝处于垂直位置的焊接。

3,焊接的热源来源于电流通过液体熔渣而产生的电阻热。

4,设有逐步升温和缓慢冷却的焊接热循环区线。

5,液相冶金反应此较妈。

6,焊后必须进行热处理。

三,电渣焊的焊接材料

1,焊剂:电渣焊焊剂的主要作用与一般埋弧焊焊剂不同,要求其导电性、粘度、熔点和沸点在规定范围内!

2,焊材:电渣焊时,主要通过电极(焊丝、板极或熔嘴等)向焊缝过渡合金元素,选材时尊等强原则、合金元素铬钼含量应略高于母材。

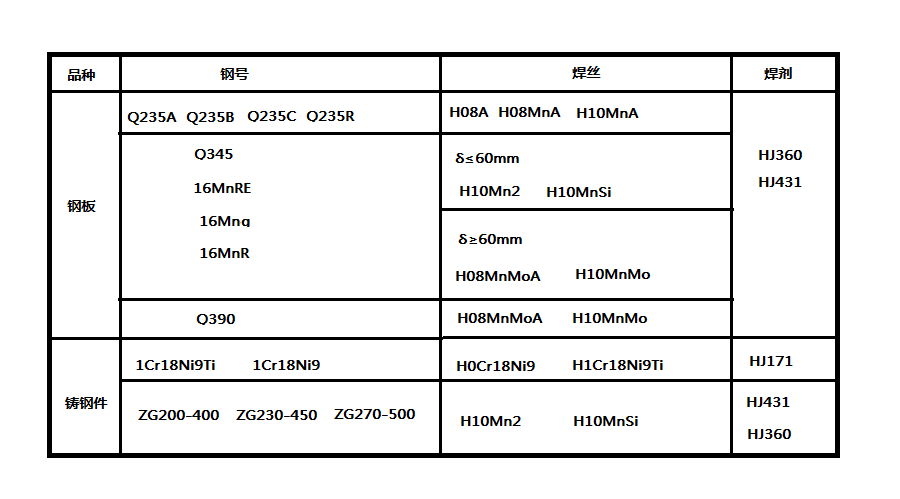

3,常用钢材电渣焊焊丝及焊剂选用表

四,电渣焊机举例(A-372P型)

1,被焊工件的最大厚度:600mm。

2,焊缝接头形式:纵缝对接。

3,焊丝直径及根数:ø2~ø3mm,1~3根。

4,焊丝送进速度:150~500m/h。

5,单丝最大电流:1000A。

6,空程速度:36~50m/h。

7,焊接速度:0.4~9.0m/h。

8,摆动速度:21~60m/h。

9,丝极在滑块侧停岗时间:0~6s。

10,焊机类别:有轨式。

五,丝极电渣焊焊接参数

1,选择原则:

①选择的焊接参数能保证电渣焊过程有良好的稳定性。

②在电渣焊过程中,焊接参数能防止产生焊接缺陷。

③选择的焊接参数,能保证焊接接头的力学性能符合设计要求。

④有利于防止焊接结构的变形。

⑤能提焊接生产效率。

2,参数选择:

①焊接电流:400~700A。②焊接电压:34~48V。③装配间隙:28~36mm。④焊件厚度-渣池深度(mm):40~100-70~60;100~200-60~50;200~300-50~40;350~500-40~35。⑤焊丝伸出长度:60~80mm;⑥焊丝摆动速度:30~40m/h;⑦焊丝根数:通常1根;⑧焊丝距水冷成形滑块的距离:8~12mm(并停留4~6s);⑨冷却滑块的出水温度:30~40℃。

六,电渣压焊

1,电渣压焊又称接触电渣焊,也可称作钢筯电渣压焊,它主要用在建筑工程施工现场钢筋混凝土结构的钢筋连接场合。其焊接过程分四个阶投:引弧、电弧、电渣和顶锻。

2,特点:

①主要适用于碳钢和低合金钢。

②通常用于两截面相同的圆形、方形、异形的截面工件。

③投入少、产量大和成本低。

④电渣压焊只需焊剂而无需填充金属,节约大量钢材和能源,耗电量是搭接焊的1/10。

⑤改善了焊工劳动条件。

⑥焊接接头的质量没有搭接焊好,故只能用于竖向受力,不能横置作为梁、板等构件的水平钢筋之用。

3,电渣压焊的焊机举例(HYS630型)

HYS630型竖向钢筯电渣压力焊机由包括控制系统在内的一体焊接电源、控制器和焊接夹具组成。一台焊接电源可配多套焊接夹具进行流水作业,提高工作效率。

①电源电压压:单相380V/50Hz。

②额定输出电流:630A。

③额定负载持续率:35%。

④输出电流调节范围:65A/22V~750A/44V。

⑤可焊钢筋直径:ø14~ø36。

⑥外形尺寸:710×480×940。

4,焊剂:

HJ431、HJ360、F5004、F6004、YD40-ⅢR

5,操作工艺

①焊前准备:在下料中,钢筋的端头必须调直,保证钢筯连接的同心度;焊剂不能受潮,应烘干后使用,否则易产生气孔;焊剂装填要均匀以保证焊包圆且正;垫焊剂的石棉垫应垫好,防止在施焊过程中焊剂漏掉或跑浆;装配时,焊接夹具的上下钳口应夹紧于上下钢筋的适当位置,钢筋一经夹紧,严防晃动,以免上、下钢筋错位和夹具变形。

②焊接操作

非自动焊时,应先引弧,进行电弧过程,然后转为电渣过程。密切注意焊接电压的高低,及时调整钢筋的下送速度以保证电压在25~45V范围内。当出现焊剂熔化往上翻时,表眀焊接即将完成。最后,在断电的同时,迅速下压上钢筋,以挤出熔化金属和熔渣,所施压的顶压力约0.4~0.5MPa。

钢筋电渣压力焊的主要焊接参数:

③结束

卸压后不久应松开上钳口,让整个接头处在无拘束条件下冷却,而后再回收焊剂和卸下焊接夹具。敲去焊渣,露出光滑的圆环状焊包,其凸出的高度应在4mm以上。

6,消除焊接缺陷的措施

①焊包下淌:彻底封堵焊剂罐的漏孔;避免焊后过快回收焊剂。

②烧伤:钢筋导电处去锈,使之与电极夹良好接触;尽量夹紧钢筋。

③气孔:按规定焊前烘干焊剂;清除钢筋焊接端部的油、锈;确保钢筋埋焊剂的深度。

④焊包不均匀:钢筋端面尽量平整;装填焊剂尽量均匀;适当延长焊接时问,以增加熔化量。

⑤未熔合:增大焊接电流;适当增加焊接时间;检修夹具,保证上钢筋下送自如。

⑥咬边:减小焊接电流;缩短焊接时间;注意上钳口的起始点,确保上钢筋顶压到位。

⑦折弯:矫直钢筋端部;调整上钢筋;避免过早卸焊接夹具;修理或更换焊接夹具。

⑧轴线偏移:矫直钢筋端部;正确安装焊接夹具和钢筋;避免过大的顶压力;修理或更换夹具。