摘要: 通过对燃煤机组 SCR 平板式脱硝催化剂的性能进行分析,跟踪催化剂实际运行性能,实时掌握催化剂的实际运行效果,并分析出影响催化剂性能下降的因素,从而有针对性的制定催化剂加装或更换方案,在保证脱硝设施稳定运行的同时最大化发挥催化剂的实际运行寿命。

0 引 言

燃煤机组烟气脱硝广泛采用选择性催化剂还原( SCR) 工艺,脱硝催化剂是 SCR 工艺的核心,催化剂的性能直接关系到机组的整体脱硝效果,催化剂寿命长短( 化学寿命、机械寿命) 关乎燃煤电厂脱硝装置的经济性。

新鲜催化剂性能检测与评价,可有效评判催化剂的性能,对入厂前催化剂性能起到把关作用; 在役催化剂性能检测可实现对催化剂性能的跟踪,以便及时根据脱硝装置催化剂运行情况制定合适的催化剂管理方案。

本文以某燃煤机组脱硝装置新鲜板式催化剂及运行 3 年的在役催化剂为研究对象,对其进行表观、理化特性( 微观比表面积、XRF、ICP 等) 、工艺特性检测,分析催化剂性能下降原因,有针对性的制定适合的催化剂管理方案,在保证脱硝设施稳定运行的同时最大化发挥催化剂的实际运行寿命。

1 催化剂检测

1. 1 项目概况

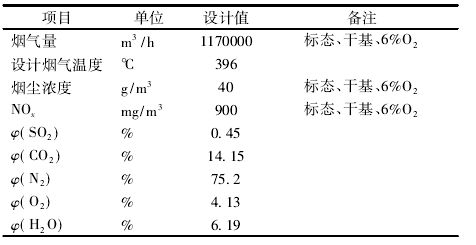

该燃煤机组容量 300 MW,采用 SCR 烟气脱硝装置,一炉双反应器布置,反应器内催化剂采用“3+1”模式布置,初装 2. 5 层平板式催化剂,催化剂体积总量为 510 m3,初装催化剂已运行超 3 年时间,脱硝装置入口设计参数见表 1。

表 1 脱硝装置入口设计参数

1. 2 催化剂样品外观情况

新鲜催化剂表面平整无裂纹,存在较多凸起的化学斑块; 运行 3 年后的在役催化剂外观基本完整,部分催化剂样品迎风面稍有磨损,表面有少量化学物质脱落。

2 催化剂活性测试及性能分析

2. 1 催化剂活性测试

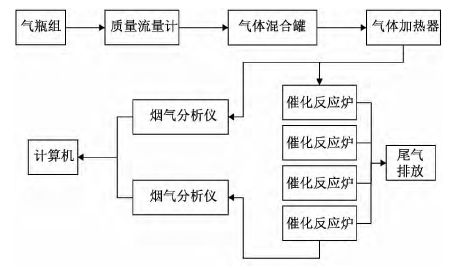

催化剂活性测试仪器为自制中型催化剂活性测试装置,主要组成部分为: 气瓶组、气体混合加热器、模拟反应器和烟气分析系统( 仪器示意如图 1) 。

图 1 工艺特性检测系统

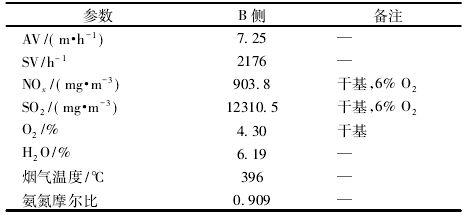

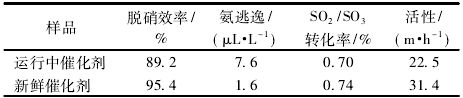

将催化剂样品 A 层、B 层、C 层切割为宽度约42 mm,长度约为 630 mm 试片 35片,按照节距为7. 0mm 组合为 A 层 + B 层 + C 层 3 层 催 化 剂 测 试试 样( 上、中层各为 2 个模块,下层为 1 个模块) 进行实验,测试工况及实验结果分别见表 2 和表 3。

从检测结果可知,在设计烟气条件下,当运行中3 层组合催化剂脱硝效率达到 89. 2%时,K / K0值为0. 72,催化剂活性有一定程度的衰减。

2. 2 催化剂性能分析

本文从主要化学成分、微量元素、扫描电镜和微观比表面积 4 个参数角度对催化剂活性下降原因进行分析。

表 2 测试工况

表 3 工艺特性检测结果比较

2. 2. 1 主要化学成分

目前燃煤电厂广泛使用的平板式催化剂主要为V2O5-MoO3/ TiO2催化剂,高比表面积的锐钛型TiO2为脱硝催化剂的载体,V 是催化剂中的主要活性物质,MoO3能给催化剂表面提供热稳定的酸性位。

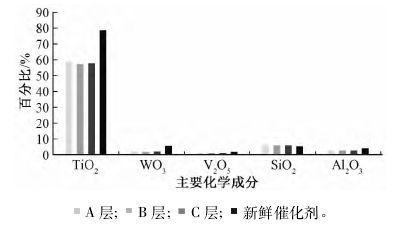

本次实验采用 X 射线荧光光谱仪( ZSXPrimusIIX理学) ,根据 GB/T 31590—2015 熔融法检测,前后两次检测对比见图 2。

图 2 主要化学成分检测结果比较

由图 2 可知,运行中 3 层催化剂样品的 V2O5、Mo O3、TiO2组分含量较新鲜催化剂均有一定程度的降低,SiO2组分含量较新鲜催化剂有所升高。经大量研究表明,催化剂不断经高温烟气冲刷后会造成活性组分损失( 活性位减少、磨损引起的活性组分减少) 及微观孔道的阻塞等。

此催化剂样品灼烧减量较高,主要化学成分中有23%左右的成分被灼烧掉,经核实,主要化学成分中SO3约占 13%。SO3会与烟气中的 CaO、NH3等发生反应,生成CaSO4、( NH4)2SO4和NH4HSO4等物质,黏附在催化剂表面或孔道中,使 NH3难以扩散到催化剂表面,致使脱硝效率下降。

2. 2. 2 扫描电镜

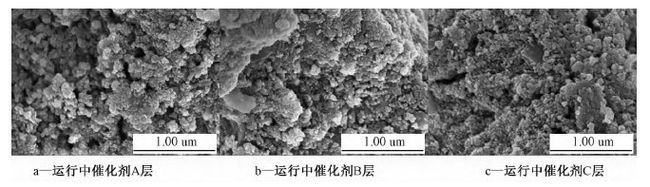

实验采用日本 Hitachi 公司的 S-4800 型扫描电子显微镜( SEM) ,测试条件为: 催化剂粉末样,真空下镀铂,工作电压 25 kV、电流 1x10-11A。扫描电镜图见图 3。3 层运行中催化剂样品颗粒均出现轻微的团聚现象,但没有出现明显的烧结。

图3 扫描电镜图

2. 2. 3 微量元素

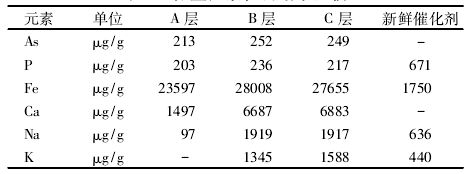

采用电感耦合等离子体发射光谱法测量催化剂样品微量元素,检测结果见表 4。

表 4 微量元素检测结果比较

B 层、C 层的 K、Na 含量相对于新鲜催化剂有较大程度的升高,3 层催化剂的 Ca、Fe含量相对于新鲜催化剂均有较大程度的升高,且均检测出 As。烟气中的碱金属、碱土金属、Fe、As 等既会堵塞催化剂微观孔道,又可与活性组分 V2O5的活性酸性位结合,减少催化剂上有效活性位数量,使得催化剂表面 NH3吸附量减少,从而导致对催化剂活性成分的破坏,致使钒系 SCR 脱硝催化剂中毒。

2. 2. 4 微观比表面积

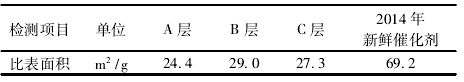

采用气体吸附 BET 法测定催化剂微观比表面积,检测结果见表 5。

表 5 比表面积检测结果比较

A 层、B 层、C 层样品比表面积相对于新鲜催化剂均有较大程度的下降( 分别为 64.74%、58.09%、60. 55%) ,催化剂的微观反应孔道受到了一定程度的堵塞。有研究表明,飞灰中的部分金属氧化物会与烟气中的 CO2/ SO2反应,转化成碳酸盐、硫酸盐的细小颗粒,部分细小颗粒渗入催化剂内部,堵塞部分小孔,孔道堵塞和高温烧结也会使孔道变形和堵塞,导致比表面积减小,比表面积减小会降低催化剂对 NH3的吸附能力。

3 催化剂运行管理

本燃煤机组目前初装 2. 5 层催化剂,催化剂总体积量为 510 m3。在锅炉正常负荷范围内,设计条件下 SCR 入口 NOx浓度为 900 mg/m3,在脱硝装置在附加层催化剂投运前,脱硝效率≥89%,且 NOx排放浓度≤100 mg/m3。

通过对新鲜催化剂和运行 3 年后催化剂工艺特性的检测分析,目前运行中催化剂的氨逃逸远超过3μL / L,活性比值 K / K0为 0. 72,催化剂活性大幅下降,不能满足脱硝性能要求。为保证脱硝系统的达标排放和经济运行,需对催化剂进行加装或更换。

考虑到该燃煤机组后期会进行超低排放改造,仅通过加装或更换催化剂不能实现脱硝反应器入口NOx由 900 mg/m3到出口 NOx50 mg / m3的目标,故假定本次催化剂管理方案在超低排放改造时实施,通过在脱硝反应器前进行 SNCR 或低氮燃烧改造将脱硝反应器入口 NOx由 900 mg/m3降至 650 mg/m3,再经 SCR 脱硝装置实现出口 NOx浓度≤50 mg/m3的目标。

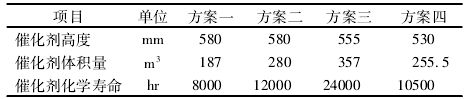

催化剂加装方案如下: 方案一: 按照超低排放要求加装 1 层( 备用层) ,在此基础上核算整体化学寿命。方案二: 按照超低排放要求加装 1. 5 层( 1 层备用层+0. 5 层第三层) ,在此基础上核算整体化学寿命。方案三: 保证整体化学寿命 24000 h,计算催化剂加装体积量。方案四: 按照初装催化剂体积量的50%进行加装,在此基础上核算整体化学寿命。

催化剂加装体积量见表 6。

表 6 催化剂运行管理方案

以上 4 种方案从当前要求的性能保证角度考虑均可行。若采用方案三和方案四,催化剂化学寿命期过后每次更换的催化剂体积量若差异较大,每更换一次催化剂就需校核催化剂荷载并调整吹灰器高度,存在管理上的不便; 而采用方案一和方案二,催化剂化学寿命期后每次更换催化剂的规格一致,从长期催化剂更换角度考虑可实现“3+1”轮换模式,催化剂更换操作及管理方便。考虑到本项目原催化剂运行实际情况,综合考虑经济性和催化剂利用最大化,本文推荐采用方案二。

4 结 论

通过对该燃煤机组初装催化剂前后两次检测结果对比分析,催化剂整体已不能满足性能考核要求,氨逃逸 7. 6 μL/L,远超氨逃逸<3 μL/L 的要求,催化剂活性大幅下降。造成本燃煤机组催化剂活性下降的原因并非因高温烧结导致的失活,而是以下两方面:

1) 因烟气中的碱金属、碱土金属、Fe、As 等堵塞催化剂微观孔道,且与活性组分V2O5的活性酸性位结合,减少催化剂上有效活性位数量,使得催化剂表面 NH3吸附量减少。

2) 飞灰中成分堵塞催化剂微观孔道,导致微观比表面积减小。

因该燃煤机组脱硝催化剂活性大幅下降,脱硝效率、氨逃逸和 SO2/ SO3转化率已无法满足性能考核要求,须及时对脱硝催化剂进行加装或更换。考虑到后续该机组会进行超低排放改造( 实现入口NOx900mg / m3到出口 NOx50 mg / m3的目标) ,建议在超低排放改造过程中考虑 SNCR/低氮燃烧+SCR 模式进行脱硝,先将脱硝反应器入口 NOx由 900 mg/m3降至650 mg / m3) ,再对脱硝反应器内催化剂进行加装从而实现出口NOx≤50 mg/m3( 加装方案推荐方案二) ,同时为最大程度的利用脱硝装置,须及时优量化调整烟气流程、温度场和浓度场,严格控制氨逃逸量,并加强对系统运行的维护和入炉煤质的监控。