铸造工业

CANADA CENTRE FOR MINERAL AND ENERGYTECHNOLOGY-(CANMET), MTL in Ottawa

加拿大矿业和能源中心-冶金实验室, 加拿大安大略渥太华

S. Kuyucak

NRC's institute for fuel cell innovation inVancouver

加拿大自然资源部温哥华燃料电池创新研究所

R. Llewellyn

摘要

高铬白口铸铁广泛应用于抗磨损保护零件。其优越的耐磨性和耐冲蚀抗力来之于其微观组织,即高体积分数的,在马氏体/残留奥氏体基体中的共晶和二次M7C3型铬铁碳化物。本项研究的目的是试图通过引入额外分布的超硬的碳化物,如钛,鈮,钒和钨的碳化物以提高耐磨性。最高至4%的上述这些元素加入微亚共晶,含铬25%的原铁水中。在低应力和高应力磨料磨损,以及砂浆冲蚀条件下评估了这些合金的耐磨性。通常,一种模式下耐磨性显著增加,其它模式的耐磨性就要降低。钛和鈮在高温时分别形成其自己的初生碳化物。加入钛和鈮倾向于将共晶碳化物从板状改变成条状形貌。钒和钨不形成单独的碳化物,而是分布在已有的基体和碳化物相中,并增加其硬度。

导言

含碳2.3-3.0%, 铬23-28%的高铬白口铸铁,广泛应用于采矿和选矿业的耐磨件。其高的耐磨和耐冲蚀型主要是由于基体组织中的高体积分数的M7C3型碳化物。这些碳化物比采矿选矿中经常遇到的石英的硬度要高得多。增加碳化物的体积分数能提高耐磨性,但是韧度和抗剥落性会降低。碳化物体积分数主要受含碳量的影响,基体中的铬也赋予铸铁很好的抗腐蚀性。

通常,亚共晶铸态组织在一般铸造条件下的非平衡冷却条件下形成,主要由相对较软和较韧的奥氏体(ƴ)枝晶和共晶奥氏体以及相对不连续的(Cr,Fe)7C3型碳化物组成。高合金含量能保证高的淬透性;即使在慢的冷却速度下奥氏体也不会分解为珠光体和渗碳体。所溶解的碳也使奥氏体稳定,降低了马氏体开始转变温度(Ms),从而导致室温时存在大量残余奥氏体。

在一定的铸型,壁厚和成分条件下,一部分奥氏体可以转变成马氏体和二次碳化物。不过,通常这些更耐磨的组织通过热处理,通常是1000oC保温4小时,来获得。这种热处理通过二次铬-铁碳化物析出使得过饱和的奥氏体不稳定;从而降低溶解碳的含量,提高其Ms转变温度,这就造成了空冷马氏体形成。由于此时淬透性较低,通常采用风扇强吹红热的工件以保证不会出现珠光体转变。然而,完全转变成马氏体是不可能的,空冷的组织总是含有一些残余奥氏体。可以采用回火提高韧度和促使残余奥氏体进一步转变。

本课题的目的是研究加入高硬碳化物形成元素到标准成分高铬白口铸铁中的影响。希望:

1)可以增加高铬白口铸铁固有的耐磨性。2)同时韧度和抗剥落性不会明显降低。

本项研究综述了由加拿大工业界和政府支持数年的合作研究工作。合金熔炼浇铸,热处理,微观组织研究,冲击韧度实验在加拿大矿业和能源中心在渥太华的冶金实验室进行。有选择的合金系列的耐磨试验在在加拿大自然资源部温哥华燃料电池创新研究所磨擦实验室进行。

实验方法

高铬白口铸铁在25公斤和50公斤中频无心感应炉熔炼。成分由发射光谱分析。硬的碳化物形成元素与氧有很强的亲和力,所以合金元素包在锡箔里插入铁液,然后用铝脱氧。总的铝加入量为0.06%,一般吸收率为50%。钛的吸收率为65-75%,铌和钒为85-95%,钨为90%。铁水浇铸成直径25mm的圆柱形试验以检验硬度和金相组织;浇铸成冲击试样铸型进行冲击试验,浇铸成耐磨试块以进行耐磨试验。铸型为石英水玻璃砂,AFS粒度45。

奥氏体脱稳退火:从室温65/小时升到690,然后150/小时升到980-1050,保温4小时。空冷淬火:风扇冷却至Ms温度(480-580:暗红色)然后在赭石石英介质中慢冷。慢冷将不同热收缩(铸件截面温度梯度引起)和马氏体转变(造成体积膨胀)造成的内应力降至最低。回火:200保温4小时。

评定性能的方法

冲击韧度实验按照美国铸造学会特殊铸铁委员会5D的程序进行。冲击试样铸型尺寸为50x50x190mm,在下箱将试样铸出一个6.4mm的缺口。每箱4件,每个试样的内浇口装有一个陶瓷过滤网,浇铸铁水50公斤。这种大尺寸试样适合于非均质组织的白口铸铁,试样不加工测试冲击韧度。圆形缺口能测量裂纹萌生和扩展所需的能量,并且该测试系统能体现白口铸铁在冲击性使用中的性能。采用通用研究公司(GeneralResearch Corporation)的 Dynatup 平行梁落锤冲击试验机测定冲击韧度。测试方法符合ASTM-E604标准金属材料的动态断裂试验方法。未加载的落锤重298公斤,设定46cm的落下距离,在冲击点能产生平均1280J的冲击能。砧座开口距离165mm。

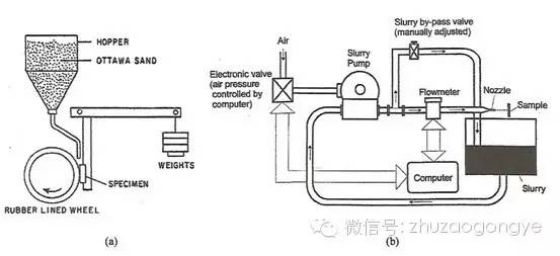

图1:1耐磨实验装置:

(a)干砂橡胶轮系统测试(b)砂浆冲蚀测试系统

模拟采矿和选矿所遇到的3种主要磨损机理的条件来测试所选的试验白口铸铁的性能。低应力磨料磨损采用ASTM砂橡胶轮法,如图1所示。采用Falex 摩擦磨损试验机。AFS 50-70的渥太华干实验硅砂以300-400克/分钟的流量送入12.7mm宽,直径229mm,200转/分钟的镶着橡胶的轮子和75x25x12.5mm的长方形的试样之间。标准的132N的压力压在橡胶轮上,橡胶的硬度为邵氏硬度A59-60。每次实验为6000转。高应力磨料磨损采用G65 干砂/橡胶轮摩擦试验机,钢轮直径169mm,硬度150HB,每次测试转数为750转。砂浆冲蚀磨损实验装置如图1所示。10%的AFS 50-70硅砂和水组成的砂浆通过管道经混合槽进行循环,并以16m/s的速度从直径5mm碳化钨喷嘴喷出。喷嘴和试样的距离为100mm。考虑到砂浆堵塞问题,砂浆的密度要比实际工业环境中遇到的砂浆密度要低很多。采用3种砂浆喷射角90o,45o和20o。测试时间为120分钟。每次实验都采用新的硅砂。

测量每次试验所失去的材料并转换成体积损失。3种实验都采用特定的AFS 50-70目,均匀圆形,粒度为210-300μ的石英砂。认为这种砂代表了在许多矿业生产中造成严重磨损的细石英砂磨料成分。

实验结果及讨论

实验研究了5个合金系列。每一系列都有一个原始成分的高铬白口铸铁(以下称原始合金),然后在其中加入合金元素W,V,或者Nb,有的还有加入Mo和Ti,或改变含碳量,形成不同成分的含超硬碳化物形成元素高铬白口铸铁。除了合金系列5外,合金系列从1到4设计的成分都是根据以前的结果逐步加以改进的。

表1:合金系列 1和2的硬度。

合金系列 1原始合金(1)+O.5%Ti+4%W+4%V

C (wt%)2.73.13.33.8

布氏硬度:铸态549597524N/A

热处理后·689617675618

显微硬度(HV)

基体,铸态482514326630

基体,热处理后·657637628581

碳化物,铸态81597814611460

碳化物,热处理后·867110011701520

合金系列 2原始合金(2)+4%Nb+4%W+4%V

C (wt%)2.73.133.5

布氏硬度:铸态506520557601

热处理后·602496752575

原始合金(1)成分:25% Cr,0.6% Si,0.75% Mu,0.03% S,0.02% P

原始合金(2)成分:.25% Cr,0.6% Si,0.75% Mu.,0.6% Ni,0.6% Cu,0.03% S,002%

表2:合金系列3:加入不同合金元素以确定共晶含碳量的合金系列

原始a+1% Ti

原始+2%Ti

原始+4% Nb

原始+4%W

原始+4%V

A

B

C

A

B

C

A

B

C

A

B

C

A

B

C

C (w%)

2.3

2.7

3.0

2.5

2.7

2.9

2.4

2.7

2.9

2.5

2.8

3.3

2.6

2.9

3.4

布氏硬度,铸态

427

444

495

415

444

484

459

489

495

450

477

486

518

548

552

布氏硬度,HTb

570

695

601

564

541

601

609

641

648

702

672

676

542

561

578

(a) 原始合金 (3) 成分:25% Cr, 0.6% Si, 0.8% Mn, 0.6% Ni, 0.6% Cu, 0.03% S, 002% P。

(b)奥氏体脱稳热处理为980oC保温6小时。

表3:冲击韧度结果(J)

合金系列 1原始合金(1)0.5%Ti4%W4%V

铸态18215124379

热处理后·74948471

合金系列 2原始合金(2)4%Nb4%W4%V

铸态61335745

热处理后·58323939

合金系列 4-3原始合金(4-3)4%W4%Nb4%Nb+C

热处理后·122647097

合金系列 5原始合金(5)Udd-TCUdd-TL

热处理后·150122100

合金系列1

原始合金目标成分为2.75%C,25%Cr, 0.6%Si 0.75%Mn,分别加入Ti, W和V,浇铸成冲击试块。合金成分,铸态和热处理后的硬度在表1给出。硬度是至少4次测量的平均值。铸态和热处理后的冲击韧度列在表3中。出人意外,热处理的原始合金显示了最高的宏观硬度。铸态含V的合金显示出高得多的基体微观硬度,其冲击韧度也明显较其它合金低,且热处理对冲击韧度也影响不大。其它合金热处理后硬度明显增加,冲击韧度降低。这些合金的显微硬度测量表明基体变硬,因为更多地奥氏体转变为马氏体。与布氏硬度结果一致,原始合金具有最高的基体微观硬度,表明大量奥氏体转变为马氏体。然而,加入这些特殊合金并未如预期的那样显著增加碳化物的显微硬度。原则上,碳化物的显微硬度不会由于热处理而改变;热处理前后硬度值的差别可能只是显微硬度测量的波动。

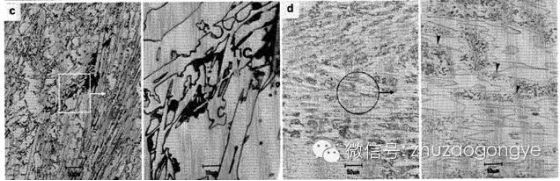

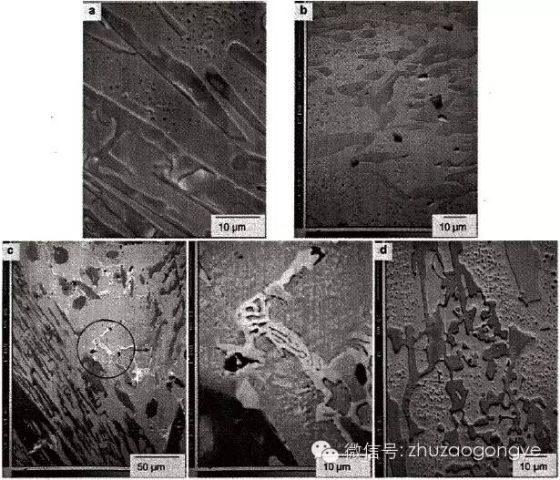

图2:金系列1的微观组织:(a)原始合金(1)铸态显示亚共晶组织。(b)原始合金(1)热处理后,二次碳化物沉淀是奥氏体枝晶变暗,高倍可见。共晶奥氏体中沉淀较少。(c)富Ti合金,铸态,显示共晶组织。(d)富Ti合金,热处理后。多角形TiC颗粒在高倍(c)和(d)(箭头所示)可以看出。颗粒中似乎有一个核心。(e)富W合金,热处理后。(f)富V合金,热处理后。全部5%硝酸酒精浸蚀。

合金系列1的铸态和热处理的微观组织如图2所示。原始合金是亚共晶的,其它合金是微过共晶组织,含有初生M7C3碳化物。起初期望所有加入的合金元素都会在高温时单独形成自己的碳化物,结果发现只有Ti合金化的有单独的碳化物,其它碳化物的都分布奥氏体和原碳化物之间。硝酸酒精腐蚀并未发现奥氏体中有马氏体,但是铸态组织显示一定的铁磁性,而且热处理后铁磁性增加,表明存在有马氏体。

Ti合金化的高铬白口铸铁属于微为过共晶。高放大倍数照片箭头所指的TiC颗粒发现附在M7C3谈碳化物上。钨和钒合金化的高铬白口铸铁是过共晶的并且有相当数量的初生碳化物。其初生和共晶碳化物与原始合金的板状碳化物不同,是块状的(3维呈纤维状)。

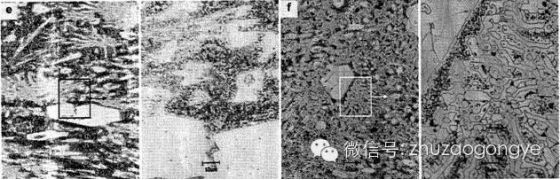

图3:合金系列1电子探针分析,热处理后。(a-c)背散射电子图像(a)原始合金,(b)富Ti合金多角形TiC颗粒轮廓分明,颜色显得暗,因为其含碳量较共晶碳化物高(微观缩松也显示暗色孔洞。)(c)富W合金(d)富W合金二次电子图像。可以看见在奥氏体和马氏体中的共晶和二次碳化物。

图3a和3b给出了热处理的原始合金和富Ti合金的背散射电子图像。图中轻元素集中的区域发暗,重元素聚集区发亮。在原始合金中,共晶和二次碳化物对比度相对奥氏体和马氏体基体较暗,因为含碳较高。在富Ti合金的Ti主要集中在TiC沉淀相中。图7c显示热处理的富W合金的背散射电子图像。重元素W使其偏析的相发亮。W和碳的亲和力较铬小,W在二次M7C3碳化物和最后凝固的晶间共晶碳化物中最多。没有证据显示存在任何碳化钨。相当数量的W偏析到奥氏体中,平均成分4%V的合金奥氏体含3.3%V。

图3d是热处理的富V合金的二次电子图像。V的元总重量类似于铬,所以背散射像其在不同相中的分布看不出来。V对碳有比铬更高的亲和力,但不像Ti和Ne,其含量不够高以在凝固中形成单独的碳化物。其浓度在碳化物中较高。4%V的合金基体含0.9%V,初生碳化物含10%V。

合金系列2成分如表1所示,系列2合金加了0.6%Cu和0.6%Ni以提高淬透性。由于铸态冲击试样缺口形状尺寸不好,缺口进行了机加工。硬度和冲击试验结果见表1和表3。热处理后W合金化的合金具有最高的硬度。富Nb和富V的合金热处理后硬度略有降低。系列2合金的冲击韧度比系列1的低很多。可能是由于机加工造成很多微观裂纹的原因。

微信搜索“铸造工业”公众号了解更多