铸造工业

M.Chisamera, S.Stan,I.Riposan, G.Costache

布加勒斯特理工大学,布加勒斯特,罗马尼亚

M.Barstow

冶金咨询,Fremont市,加利福尼亚州

摘要:

在低S(<0.025%S)、低Al(<0.003%Al)亚共晶灰铸铁中(碳当量CE=3.5-3.6%),对电炉熔化炉料中有大量废钢的铁液,比较了型内和包内孕育的效果。研究了Ca、Zr、Al-FeSi合金加入量为0-0.25wt%时,对热分析参数和铸铁组织性能(硬度)的影响。上述成分原铁液的共晶过冷度非常高(30-40℃/102-104℉),迫切需要孕育处理。型内加入少量孕育剂减小了铁液的共晶过冷度(△Tm)、再辉度(△Tr)、凝固末期过冷度(△T3),降低了碳化物、过冷石墨、晶间碳化物、反白口的形成倾向。包内孕育时孕育量强烈影响孕育效果。型内0.05-0.15wt%孕育剂的效果要等于或好于包内加入0.15-0.25wt%孕育剂的效果。对低S低Al低碳当量亚共晶灰铁铁液,采用Ca、Zr、Al-FeSi合金进行孕育处理,尤其是后期孕育时,效果更明显。

引言:

生产高强度灰铸铁,Ci含量应偏低。Si含量要保证薄壁部位呈现灰口,可以加工。在浇包内加入FeSi、CaSi、ZrSi、MgFeSi、Al等,防止低碳当量灰铁中形成碳化物,控制石墨尺寸和形状。

孕育处理起了重要作用。过去,硅铁孕育剂Ca、Al的重要性未被充分理解,Si含量75-80%的FeSi是最常用孕育剂。后来发展的孕育剂,主要是FeSi合金中的氧化物、硫化物、氮化物形成元素Ca、Sr、Ba、Zr、Ce增强了孕育效果【1-2】。

为了避免孕育衰退,孕育处理的铁水要在10分钟内浇完。最有效的孕育方法是后期孕育,如型内孕育、随流孕育。不论孕育剂是细粒、块状、球团状、薄片状,尽管炉内或自动浇注机中的铁液形核能力很差,孕育衰退问题将不复存在

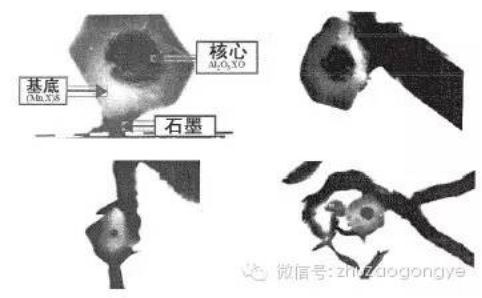

在共晶过冷条件下,原铁液和孕育剂的化学成分对铸铁组织的影响非常重要。如图1所示,铁液中石墨形核分三步:1)形成小的氧化物核心(通常小于2μm);2)在这些核心上形成复杂(Mn,X)S化合物基底;3)石墨与(Mn,X)S化合物晶格错配度低于某数值时,石墨在基底形核长大。Ca、Sr等作为孕育元素时,在低Mn/S比条件下,(Mn,X)S化合物更为复杂,对石墨形核要求更高的相容性。

图1 灰铸铁中石墨形核“三阶段”模型

灰铁中有三类元素对石墨形核具有重要作用:第一类;强烈脱氧元素,如(Al、Zr等),促进早期形成微小夹杂物,作为后期形成复杂(Mn,X)S 化合物的核心;第二类;Mn、S等硫化物形成元素;第三类;在石墨形成的第一阶段与第二阶段起作用,提高(Mn,X)S化合物基底上的石墨形核能力【3-12】。

冲天炉熔炼的铁液S含量大于0.05%、Mn含量大于0.5%,有利于形成MnS类化合物。近来,低效率的小吨位冲天炉被250Kw/t的无芯中频(200-1000Hz)电炉所取代。扩大了低硫(低于0.05%)灰铸铁的生产。

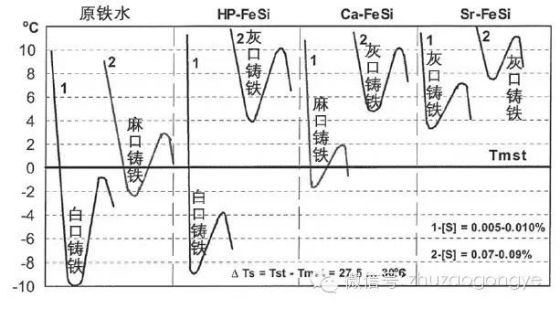

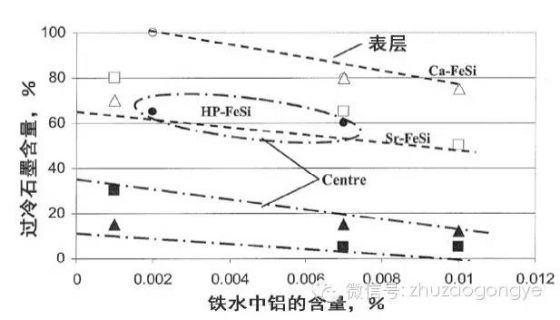

球墨铸铁和蠕墨铸铁采用低硫原铁水。铸造厂同时生产高S和低S两种原铁液,分别用于灰铸铁和球墨铸铁(蠕墨铸铁)。生产厂家希望熔化单一的低S原铁液,使用不同的孕育剂同时生产灰铸铁和球墨铸铁(蠕墨铸铁)。硫含量低时,灰铁凝固时因共晶过冷度高,易于形成碳化物、过冷石墨(D型)(图2)【7】。残留Al元素含量低时也会生成过冷石墨(图3)【8】,对于灰铁而言,Al含量的最佳范围是0.005-0.010%,这时不会产生氢气孔【6,8,9】。当硫和铝两种元素的含量低时,添加含Al、Zr的合金对原铁水进行预处理非常有效,因为在石墨形核第一阶段Al、Zr起重要作用【10-12】。

热分析反映铸铁凝固特性,冷却曲线及其微分曲线、特征温度以及计算参数等,可预测铁液特性,可帮助评估孕育剂需求量【13-17】。

在低硫灰铁中孕育技术是重要的影响因素。本研究目的是,使用孕育剂(Zr、Ca、Al-FeSi),加入量0-0.25wt%时,在型内和包内进行孕育,测定低S(0.025%)低Al(0.003%)低碳当量亚共晶灰铸铁(CE=3.5-3.6%)的热分析参数及组织特征。所选择的孕育剂在球墨铸铁和灰铸铁中均可使用(Zr含量小,不足以干扰Mg的球化作用)【18】。根据研究【10-12】,Al、Zr、Ca的重要作用在于作为激活元素。

图2 不同硫含量时冷却曲线的相对位置(0.003%Al)

图3 残留Al对过冷石墨数量的影响[0.08-0.1%S,直径15mm试样]

试验方法

首先用酸性无芯感应电炉(100kg,2400Hz)合成生铁。为了降低微量元素含量,使用纯净炉料,包括清洁的废钢、经过抛丸处理的回炉料、低硫增碳剂和铁合金。合成生铁的典型成分是3.48%C、1.72%Si、0.50%Mn、0.10%P、0.025%S、4.03%CE。

然后用94%的合成铸铁和6%废钢,在较小的石墨坩埚感应炉(10kg,8000Hz)中熔化实验用铁液,其成分是3.02%C、1.65%Si、0.49%Mn、0.11%P、0.025%S、0.0026%Al、 0.006%Ti、0.042%Cr、0.0078%Mo、0.028%Ni、0.044%Cu、0.0016%V、0.0033%Pb、 0.0037Sn、碳当量3.55%。

测定孕育后铁液和未孕育铁液的热分析曲线。使用含Zr、Ca、Al的FeSi合金(75%Si、2.2%Ca、1.5%Zr、1.2%Al),加入量0.05-0.25wt%,粒度0.2-0.7mm。

第一方案采用型内孕育(图4a)。将试验铁水过热至1450℃(2642℉)并保温5分钟。用热分析法测定孕育处理后铁液的形核特性。用模数0.75cm的快速样杯(相当于直径30mm的圆棒)进行热分析。在壳型砂样杯中加入含Zr、Ca、Al的FeSi合金,加入量分别为0.05%、0.10%、0.15%、0.20、0.25%。测定了原铁水和不同孕育量的孕育后铁液的热分析曲线及其微分曲线。

把原铁液浇注到潮模砂铸型中,浇注温度1430℃,浇注美国材料试验协会ASTM A367标准的 W31/2楔形激冷试块(厚度 25mm、高45mm、长125mm)和圆棒试样(直径20mm,高150mm)。将原铁液注入到试验铸型的中心直浇道,然后流入孕育反应室,被孕育的铁液流入楔形激冷试块和圆形试棒的型腔。用壳型砂样杯试验时,在反应室中加入同样剂量的孕育剂。

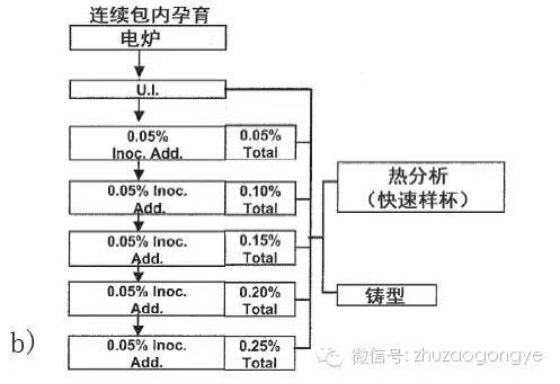

第二方案是包内孕育(图4b)。铁液过热温度1550℃,1471℃出铁。孕育量与第一方案相同,采用累计加入法。首先加入0.05%wt的孕育剂,然后每次再添加0.05%wt,逐步累计直到总孕育量0.25wt%为止。与第一方案相同,浇注快速样杯进行热分析,在铸型中浇注楔形激冷试块和圆棒试样。

图4. 试验流程 [ a)型内和快速样杯内孕育;b)包内孕育]

结果与讨论

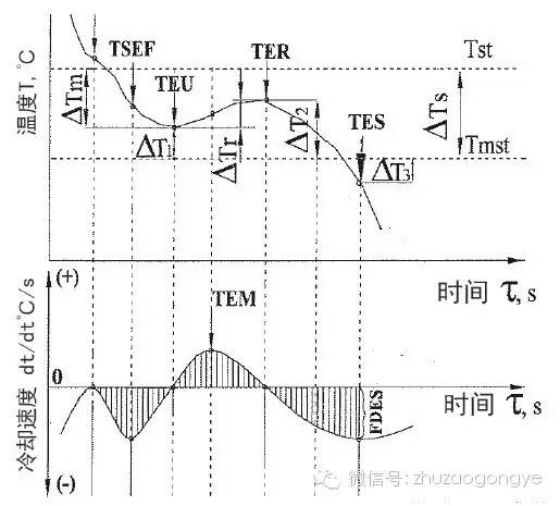

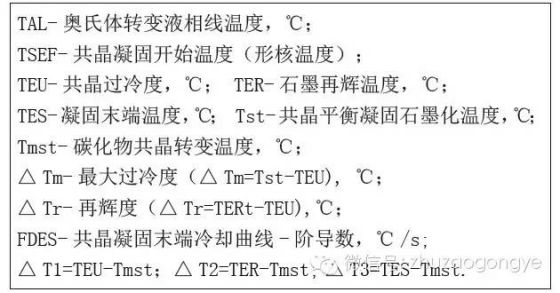

图5表示的是亚共晶灰铁(CE<4.3%)的典型热分析冷却曲线及其微分曲线特性,还有曲线重要参数。Tst表示碳以石墨形态析出时的理论温度,而Tmst表示介稳定凝固状态时形成碳化铁(Fe3C)的温度。要保证铁水按照稳定系进行凝固,即在共晶温度下所有剩余的碳以石墨的形态析出,则Tst应尽可能的高、Tmst应尽可能的低。不同元素对Tst和Tmst的影响是不同的。对非合金化的铁水,特别是微量元素含量很低时, Si元素的影响效果最为明显[Tst=1153+6.7(%Si),Tmst=1147-12(%Si)【13,14】。

图5. 典型热分析冷却曲线及其微分曲线

平衡共晶温度的变化体现了化学成分的重要作用,平衡共晶温度从原铁液的35.6℃上升到孕育后的36.2-39.0℃,取决于孕育元素加入量和Si的作用。

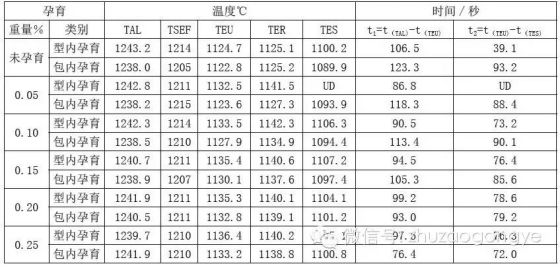

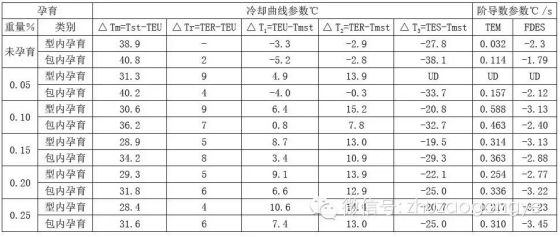

热分析试验结果列于表1和表2。孕育工艺和孕育量的影响示于图6~图8。

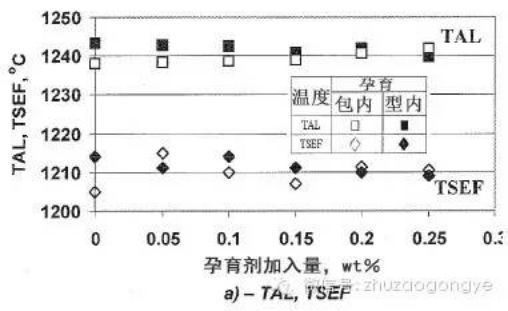

对于亚共晶铸铁,奥氏体液相线温度(TAL)表示先共晶奥氏体开始析出温度。孕育处理可以降低TAL温度。共晶凝固开始温度(共晶形核温度-TSEF)越低对孕育越有利。这是型内孕育处理的一个特征(图6a)。

表1 热分析曲线的重要特征温度

图6. 凝固开始时的特征温度

表2 热分析-温度与时间特性

图7 共晶反应凝固过程有代表性的参数

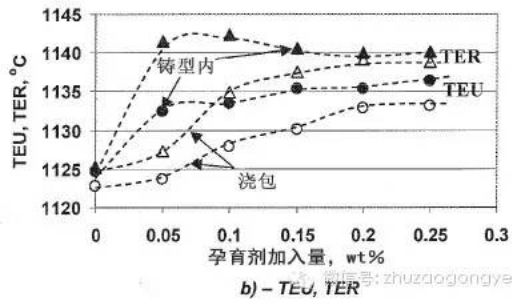

孕育处理最显著的效果是,提高了共晶过冷温度(TEU)和石墨再辉温度(TER)(图6b)。当达到TEU时,由比热和结晶潜热释放的热量(源于一次奥氏体枝晶凝固与共晶凝固开始时释放的潜热)刚好抵消热损失。然后开始共晶反应,释放的热量使温度上升至TER。原铁液的TEU和TER温度都较低。孕育处理可以提高TEU、TER值,提升量取决于孕育量和孕育方法。尤其是型内/杯内孕育,随着孕育量的增加, TER比TEU更早稳定。当孕育量不大时(比如0.05-0.10wt%),与包内孕育相比,后期孕育效果更明显。当孕育量大于0.20wt%时,两种孕育工艺效果差别不大。

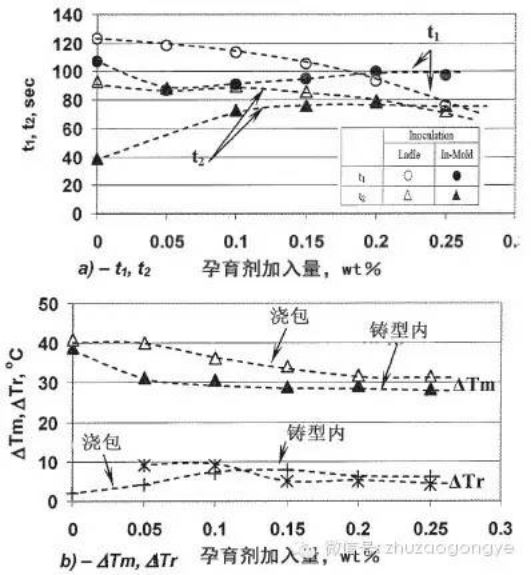

凝固过程中,过冷石墨(例如D型石墨)和自由碳化物的生成主要受共晶过冷度的影响。通常,过冷度按照稳定系平衡共晶温度(Tst)定义,即△Tm=Tst-TEU。过冷度高,意味着需要等待更长时间才开始共晶凝固(图7a),宏观缩孔、缩沉的风险也随之增加。另一方面,如果TEU接近但略高于介稳定系共晶反应温度(TEU>Tmst),则出现过冷石墨的风险增大。当TEU

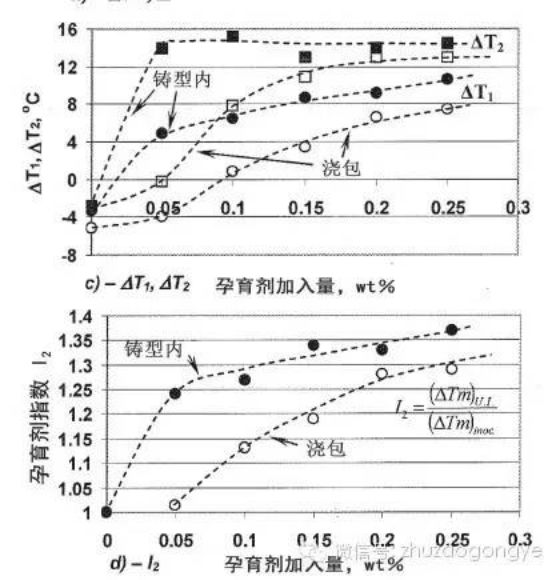

共晶反应开始温度(TEU)和介稳系共晶反应温度(Tmst)之间的关系为△T1=TEU-Tmst。在共晶反应温度末段,引入了△T2=TER-Tmst这个参数。孕育效果可通过其减小△Tm和增大△T1、△T2的程度来衡量。在所有情况下,从△T1、△T2参数变化情况看,型内/杯内的孕育效果明显好于包内孕育。在两个试验方案中,未孕育处理的铁水发生共晶反应的起始点和终结点都位于白口铁区域内(△T1<0,△T2<0)。孕育的作用就是使铁水能够以灰口铁形式凝固。增大孕育量可使TEU和TER均远离介稳定系共晶反应温度,防止白口。孕育处理最初的作用是避免形成游离碳化物,后期的作用是限制生成过冷石墨。尤其在型内/杯内孕育中,增加孕育量效果更好。孕育量强烈影响孕育后铁液与原铁液的差异,尤其是包内孕育。如(图7d)孕育指数(I2)所示。后期孕育效率更高,尤其是孕育量不大时(小于0.20wt%)。

石墨再辉度(△Tr=TER-TEU)也是评价孕育铁液性能的重要指标。石墨再辉度一个关于共晶凝固的第一阶段析出的奥氏体和石墨的数量的函数。再辉度越大,微观缩松和缩孔的风险就越大,尤其是在潮模砂型等软铸型中(因为大的体积膨胀对较薄的金属表面产生压力)。图7b表示的是随着孕育剂量的增加,再辉度(△Tr)的变化情况。在型内/杯内和包内孕育的铁水中出现了一个奇特的区别。当孕育量小于0.1%wt时,型内孕育处理的铁液,TER温度比较高,再辉度值比较高。孕育量大于0.1%wt时,则相反,包内孕育铁液的再辉度比较高。孕育量大于0.20%wt时,两种孕育工艺效果差别不大。