粗劣选定收割机结构:

参考全功能收割机:雷沃谷神GE60

滚筒:全钉通五滚筒

参考论文1:吴福良_多功能油菜联合收获机的研究

收割机结构:

发动机:珀金斯 1004 型柴油发动机(p=44kw)

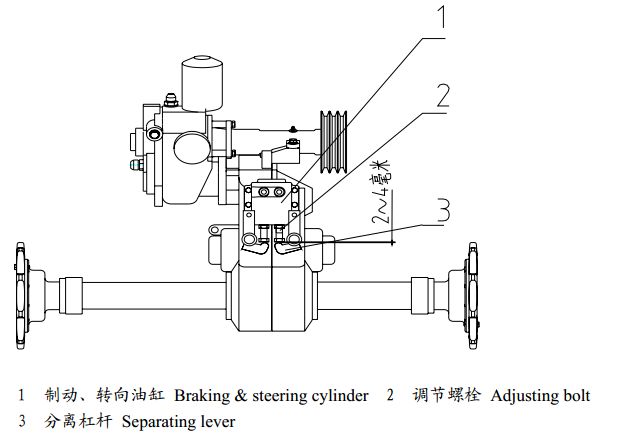

传动装置:静液压传动器 JJ-HPVMF-23.7-L-02

变速箱:机械专用变速箱JJ-CLX-001

充分发挥多功能作业的优越性,多功能油菜联合收获机必须对行走变速机构进行优化设计。满足多功能收获作业的技术要求。做到:

1.具有无级变速功能,能满足收获不同作物时所需的最佳机器前进速度。

2.在水田作业时有良好的通过性,既能在旱地通过也能在泥脚深度小于 25cm左右的水田中通过。

3.对一般的水沟、田埂等具有良好的通过性。

4.机动性好,具有较小的转弯半径。

5.工作平稳、可靠、行走阻力小。

6.结构简单、重量轻,坚固耐用。

采用静液压驱动的联合收获机比机械传动的联合收获机工作:

1.效率高及辅助工作时间少,工作效率提高 10-30%

2.比机械传动的联合收获机清洁度高 1-2%

3.操作方便,舒适,减轻劳动强度,易于维护保养,故障率低

# 静液压无级变速传动装置是由功率元件和控制元件等组成的闭式回路系统

# 介于原动力和工作机之间

# 传动以机械能转化为液压能,液压能转化为机械能

# 中间通过控制元件实现变量,从而实现无级变速

# 操纵方便,灵活机动,提高作业性能和工作效率。

静液压无级变速控制:

主要由液压组合泵传动变速箱组合、发动机、底盘架、行走机构等组成

研究一种适合我国国情的“多功能油菜联合收割机”,从性能上体现优质高效,节能省工,降低生产成本,技术研究上采用机、电、液先进技术,提高机器的技术含量,通过优化设计,既能收获油菜,还能兼收水稻、小麦等作物,达到一机多用,提高机具利用率,最终达到适应性、可靠性、 经济性的统一。重点突破以下关键技术:

(1)多功能油菜联合收获机动力匹配优化设计。

(2)多功能油菜联合收获机行走变速机构优化设计,实现收获、行走无级变速,

行驶速度平稳,提高收获机的作业性能和工作效率,减轻操作者劳动强度。

同时适应深泥脚田块作业,有良好的防陷通过性能。

(3)组合式油菜割台的优化设计。

(4)侧竖式分禾切割器的优化设计。

(5)拨禾轮采取后缩量的优化设计。

(6)脱粒分离机构的优化设计。

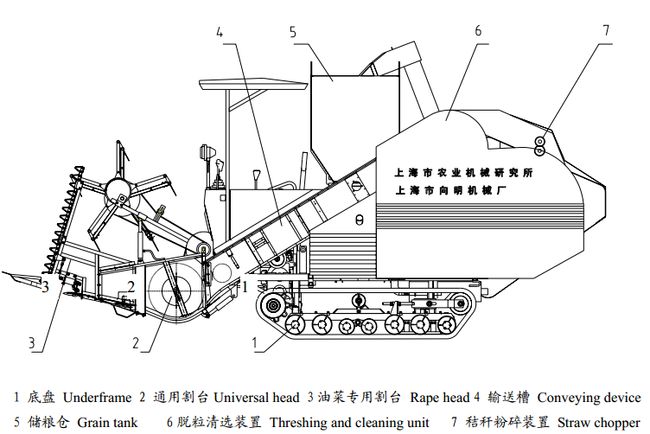

总体设计方案:

多功能油菜联合收获机整机设计采用机、电、 液一体化先进技术,配置橡胶宽

覆带,应用静液压驱动装置与机械变速箱组合行走底盘,采用油菜组合式割台、脱

粒清选分扬等机构优化设计,实现收获、行走无级变速,提高作业性能和工作效率,

拓展油菜、水稻和小麦等不同作物联合收获的功能。多功能油菜联合收获机主要由

组合割台、脱粒、清选装置和静液压驱动行走底盘等几大部分组成。

作业流程:

多功能油菜联合收获机作业时,拨禾轮将作物拨向切割装置,切割下的作物被

拨到收割台上,由输送搅龙将作物送到割台左边输送槽喂入口处进入输送槽,再由

输送槽送入脱粒清选装置内的脱粒滚筒,作物经脱粒滚筒脱粒后,长茎杆由脱粒滚

筒右端后边的排草轮排出,通过粉碎装置粉碎,扩散,颖壳和籽粒经脱粒滚筒下的

凹板筛落到摆船筛上,在气流作用下碎秸、颖壳由风扇吹出,大部分籽粒经摆船清

选筛落入籽粒搅龙,另一部分籽粒混合物进入杂余搅龙,经杂余提升机进入到摆船

清选筛上进行二次清选。同时落入籽粒搅龙的籽粒经由籽粒提升机进入贮粮仓,满仓

后卸粮,工艺作业流程如图 1 所示。

结构布置形式:

如图 2 示,割台位于收获机的正前方,相对于履带纵轴线对称,发动机位于底

盘的前部偏右,使整机重心尽量位于履带接地中心的前部,以防止下水田时,发生

翘头现象。驾驶室位于脱粒装置的前上方,视野开阔;排草口位于整机右后部,排

草口高度尽量低,减少工作灰尘。采用油菜专用割台同稻、麦通用割台驳接组合,

与底盘机架铰接,过桥左侧偏置,输出口通过输送槽连接脱粒滚筒喂入口,机体内

装有脱粒分离清选装置、二次杂余回收装置和茎秆粉碎等工作部件。采用这种布置

形式是为了充分利用脱粒滚筒的有效脱粒段长度。

传动路线:

发动机输出动力一路经中间传动轴传送至风扇和脱粒、分离、清选装置,再由

脱粒、分离、清选装置传送到输送槽,经输送槽后将动力传递至割台及拨禾轮。

发动机输出动力另一路由三角皮带传送至液压无级变速系统(HST),经变速增

矩后由驱动轮带动履带,传动路线如图 3 所示。

其他:

参考论文2:吴崇友_齿带式油菜捡拾收获机设计与参数优化

根据植物学形态特征和农艺性状,我国油菜分为白菜型油菜、甘蓝型油菜、芥菜型油菜三大类。

参考论文3:黄涛_一种履带式全方位移动平台的设计与运动学分析

目前已有几种履带式全方位移动平台的试验样机,主要提出以下四种履带结构

1. Omnidirectional Spherical Tire Crawler

2. Omnidirectional Crawler with Free Rollers

3. VUTON-I Crawler

4. Omni-Crawler

众所周知, 履带车辆具有以下运动特点:

① 接地面积大,运动平稳,载重能力强;

② 路面适应能力强;

③ 越障能力强等;

全方位移动履带主要由驱动轮、履带板、滚轮、拖带轮、负重轮及扭杆等六部分构成

参考论文4:胡健_油菜收获机械上三种脱粒滚筒的性能实验和对比分析

纹杆一板齿复合式滚筒

纹杆一板齿复合式滚筒结构说明:纹杆(8幅)长500ram,高85ram,板齿杆(4幅)长1080mm,高80ram

。

其作用原理为脱粒滚筒在旋转时利用纹杆与凹板筛对油菜角果揉、搓、擦,使油菜籽与角荚分离脱下。

滚筒旋转时,未脱净的角果莱及碎茎秆在导向板及纹杆作用下推向脱粒滚筒后端的长板齿上,然后通

过旋转板齿进一步对其冲击摔打,从而使油菜籽粒脱下。

总结:

通过试验发现“纹杆一板齿式”油菜脱粒滚筒:在滚筒转速1050r/min、喂入量1.6kg/s、脱粒间

隙25mm时的脱粒效果最佳。该工况下,在油菜脱粒滚筒的轴向长度达到1580mm时,油菜的脱分率能

达到98.9%;夹带损失率为0.51%,未脱净损失率为0.58%,功率消耗为2.495kw。脱粒效果受

到滚筒转速和脱粒间隙的影响较大,用于油菜收获时应注意适当加强其击打能力,有效控制总损失率。

“纹杆一板齿式脱粒滚筒”结构的脱粒装置主要是通过前段揉搓、后端打击振动原理来实现油菜脱粒。

优点是:结构较为简单,油菜脱分性能较弱。籽粒脱分率较弱;从脱出物轴向分布情况看,籽粒

脱分区主要集中在中段,各测区内的籽粒分布呈现出两头低中间高的凸波形;排草口夹带损失较高;

未脱净损失较高;脱粒段分离的杂余量集中在中后部;功率消耗一般;对后期清选的要求较高。

缺点是:脱分性能相对较弱,排草口未脱净损失相对较大。

短纹杆一板齿复合式滚筒

短纹杆一板齿复合式滚筒结构说明:复合纹杆共32只,单个长11 0嘞,短纹杆高53ram,板齿高75

ram,2个螺旋线均匀分布,排列在滚筒上。滚筒工作时靠间隔板齿对果荚进行多次打击,纹杆与凹板

表面产生的揉搓作用使作物籽粒脱落。

这种脱粒装置的特点是具有较好的脱粒、分离性能,对油菜作物有较好的适应性。

总结:

通过试验发现“短纹杆一板齿式”油菜脱粒滚筒:在滚筒转速1050r/min、喂入量1.4kg/s、脱粒间

隙25mm时的脱粒效果最佳。该工况下,在油菜脱粒滚筒的轴向长度达到1580mm时,油菜的脱分率

能达到99.5%;夹带损失率为0.26%,未脱净损失率为0.22%,功率消耗为2.136kw。脱粒效果

受到滚筒转速和脱粒间隙的影响较大,用于油菜收获时的油菜脱粒性能指标相对最好,是一种较为理

想的油菜脱粒滚筒。

“短纹杆一板齿式脱粒滚筒”结构的脱粒装置主要是通过揉搓、打击振动相结合的原理来实现油菜脱

粒。

优点是:有很强的油菜脱分性能。从脱出物轴向分布情况看,籽粒脱分区主要集中在前中段;籽粒

脱分率较好;排草口夹带损失相对最小;排草口未脱净损失相对较小;脱粒段分离的杂余量相对最少

且集中在中前部,有利于后期清选作业的开展;功率消耗较低。

缺点是:结构较为复杂;安装和后期维修、维护较为费力。

钉齿式滚筒

钉齿滚筒结构说明:钉齿杆(6幅),齿高80mm,齿间距80ram,2个螺线均匀分布。

钉齿滚筒脱粒时主要靠钉齿正面击打谷物果荚使其脱粒,工作过程中揉搓作用相对较弱。

这种脱粒结构的特点是对难脱的和比较潮湿的作物适应性好。

总结:

通过试验发现“钉齿式”油菜脱粒滚筒:在滚筒转速1050r/min、喂入量1.8kg/s、脱粒间隙30mm时

的脱粒效果最佳。该工况下,在油菜脱粒滚筒的轴向长度达到1580mm时,油菜的脱分率能达到99.2%;

夹带损失率为0.56%,未脱净损失率为0.24%,功率消耗为3.5kw。脱粒效果受到滚筒转速的影响较

大,最好配套强的清选装置,且后期清选设备的结构和功率都要相应有所加强。

“钉齿式脱粒滚筒”结构的脱粒装置主要是通过打击振动相结合的原理来实现油菜脱粒。

优点是:结构简单,有很强的油菜脱分性能。从脱出物轴向分布情况看,籽粒脱分区主要集中在前中

段;籽粒脱分率最高;且适应油菜完熟度不高的作物作业情况;各测区内的籽粒分布均匀性递减;未脱净

损失相对较小。

缺点是:钉齿脱粒滚筒的功率消耗最大;排草口夹带损失最大;脱粒段分离的杂余量最大,增大了后期

清选设备的难度与功耗

油菜样本

油菜样本采用的是镇江地区油菜,测试油菜品种为沪油15,种植方式为直播,成熟度一致为黄熟后期(80%-90%)。为了保证本课题试验测试的科学性和可比性,测试采用了油菜基本特性一致的测试对象(同田块邻近区域取样)。测试物料采用人工收割后,留茬12-15cm(模拟油菜机械化收割割取高度),及时收集进行室内台架试验的办法,并尽量保证测试的时效性。