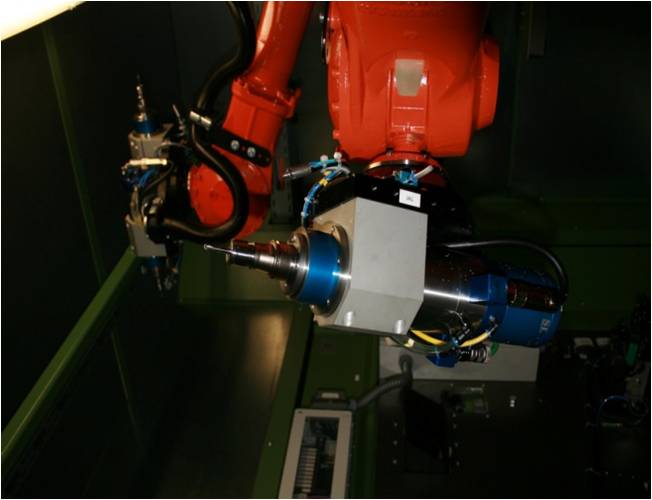

通常石墨加工常见的加工方式是放电加工,铣削加工石墨的方法并不多见。尽管石墨是一种非常容易切削的材料,但由于石墨材料必须具有足够的强度以免在操作和铣削加工过程中受到破坏,同时电极形状(薄壁、小圆角、锐变)等也对石墨电极的晶粒尺寸和强度提出较高的要求,这导致在加工过程中石墨工件容易崩碎,Jager电主轴内部锥体径跳小于1μ,完全可以胜任加工石墨极脆质材料。

德国Jager电主轴在石墨电极加工领域拥有多年的经验能够为用户提供完整的解决方案。

石墨电极铣削加工在未来成主流趋势

1、模具几何形状的日益复杂化以及产品应用的多元化导致对火花机的放电精确度要求越来越高。石墨电极的优点是加工较容易,放电加工去除率高,石墨损耗小,但是加工效率往往较低,而采用高精度电主轴铣削的方式则大大提供了加工效率!

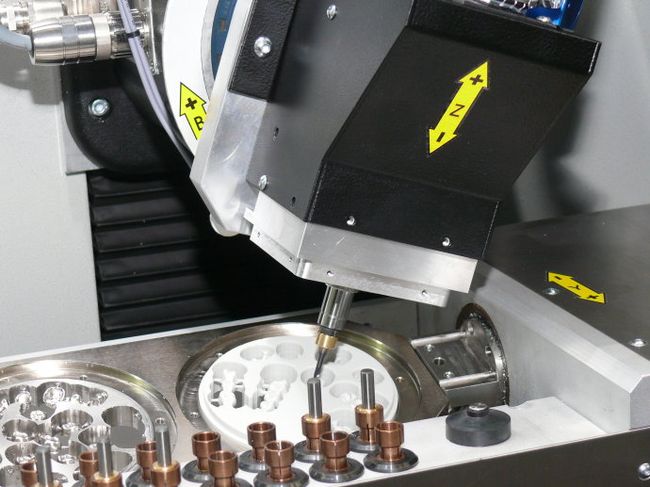

2、石墨电极较容易加工,且加工速度明显快于铜电极。比如采用铣削工艺加工石墨,其加工速度较其它金属加工快2~3倍且不需要额外的人工处理。而加工石墨电机过程中对粉尘防御,这需要电主轴具有极高的密封度,Jager电主轴采用迷宫式气封结构,可以有效防止切削屑、粉尘进入从而保护主轴!

3、石墨电极与传统铜电极的设计不同。许多模具厂通常在铜电极的粗加工和精加工有不同的预留量,而石墨电极则使用几乎相同的预留量,这减少了CAD/CAM和机器加工的次数,单是这个原因,就足以在很大程度上提高模具型腔的精度。

石墨电极具有以下传统铜电极无法比拟的优质特性:

l加工速度:高速铣粗加工较铜快3倍;高速铣精加工较铜快5倍

l可加工性好,能实现复杂的几何造型

l重量轻,密度不足铜的1/4,电极容易夹持

l可减少单个电极的数量,因为可捆绑做成组合电极

l热稳定性好,不变形无加工毛刺

石墨加工对于刀具选择注意事项

石墨电极与铜电极相比具有电极消耗小、加工速度快、机械加工性能好、加工精度高、热变形小、重量轻、表面处理容易、耐高温、加工温度高、电极可粘结等优点。虽然石墨材料易于切削,但是对于石墨电极加工中容易崩碎以及对石墨电极形状有较高要求,刀具容易磨损,选择刀具也显得极其重要。

选择刀具时几点事项:

1、刀具材料

刀具材料是决定刀具切削性能的根本因素,对于加工效率、加工质量、加工成本以及刀具耐用度影响很大。刀具材料越硬,其耐磨性越好,硬度越高,冲击韧性越低,材料越脆。

硬度和韧性是一对矛盾,也是刀具材料所应克服的一个关键。对于石墨刀具,普通的TiAlN涂层可在选材上适当选择韧性相对较好一点的,也就是钴含量稍高一点的;对于金刚石涂层石墨刀具,可在选材上适当选择硬度相对较好一点的,也就是钴含量稍低一点的;

2、刀具的几何角度

石墨刀具选择合适的几何角度,有助于减小刀具的振动,反过来,石墨工件也不容易崩缺;

(1)前角,采用负前角加工石墨时,刀具刃口强度较好,耐冲击和摩擦的性能好,随着负前角绝对值的减小,后刀面磨损面积变化不大,但总体呈减小趋势,采用正前角加工时,随着前角的增大,刀具刃口强度被削弱,反而导致后刀面磨损加剧。负前角加工时,切削阻力大,增大了切削振动,采用大正前角加工时,刀具磨损严重,切削振动也较大。

(2)后角,如果后角的增大,则刀具刃口强度降低,后刀面磨损面积逐渐增大。刀具后角过大后,切削振动加强。

(3)螺旋角,螺旋角较小时,同一切削刃上同时切入石墨工件的刃长最长,切削阻力最大,刀具承受的切削冲击力最大,因而刀具磨损、铣削力和切削振动都是最大的。当螺旋角去较大时,铣削合力的方向偏离工件表面的程度大,石墨材料因崩碎而造成的切削冲击加剧,因而刀具磨损、铣削力和切削振动也都有所增大。

因此,刀具角度变化对刀具磨损、铣削力和切削振动的影响是前角、后角及螺旋角综合产生的,所以在选择方面一定要多加注意。

3、刀具的涂层

金刚石涂层刀具的硬度高、耐磨性好、摩擦系数低等优点,现阶段金刚石涂层是石墨加工刀具的最佳选择,也最能体现石墨刀具优越的使用性能;金刚石涂层的硬质合金刀具的优点是综合了天然金刚石的硬度和硬质合金的强度及断裂韧性;

但是在国内金刚石涂层技术还处于起步阶段,还有成本的投入都是很大的,所以金刚石涂层在近期不会有太大发展,不过我们可以在普通刀具的基础上,优化刀具的角度,选材等方面和改善普通涂层的结构,在某种程度上是可以在石墨加工当中应用的。

4、刀具刃口的强化

刀具刃口钝化技术是一个还不被人们普遍重视,而又是十分重要的问题。金刚石砂轮刃磨后的硬质合金刀具刃口,存在程度不同的微观缺口(即微小崩刃与锯口)。石墨高速切削加工刀具性能和稳定性提出了更高的要求,特别是金刚石涂层刀具在涂层前必须经过刀口的钝化处理,才能保证涂层的牢固性和使用寿命。

刀具钝化目的就是解决上述刃磨后的刀具刃口微观缺口的缺陷,使其锋值减少或消除,达到圆滑平整,既锋利坚固又耐用的目的。

5、刀具的机械加工条件

选择适当的加工条件对于刀具的寿命有相当大的影响。

(1)切削方式(顺铣和逆铣),顺铣时的切削振动小于逆铣的切削振动。顺铣时的刀具切入厚度从最大减小到零,刀具切入工件后不会出现因切不下切屑而造成的弹刀现象,工艺系统的刚性好,切削振动小;

逆铣时,刀具的切入厚度从零增加到最大,刀具切入初期因切削厚度薄将在工件表面划擦一段路径,此时刃口如果遇到石墨材料中的硬质点或残留在工件表面的切屑颗粒,都将引起刀具的弹刀或颤振,因此逆铣的切削振动大;

(2)吹气(或吸尘)和浸渍电火花液加工,及时清理工件表面的石墨粉尘,有利于减小刀具二次磨损,延长刀具的使用寿命,减少石墨粉尘对机床丝杠和导轨的影响;

(3)选择合适的高转速及相应的大进给量。

综述以上几点,刀具的材料、几何角度、涂层、刃口的强化及机械加工条件,在刀具的使用寿命中扮演者不同的角色,缺一不可,相辅相成的。一把好的石墨刀具,应具备流畅的石墨粉排屑槽、长的使用寿命、能够深雕刻加工、能节约加工成本。