Convolutional Neural Network Based Fault Detection for Rotating Machinery(翻译)

基于卷积神经网络的旋转机械故障检测

原文:https://doi.org/10.1016/j.jsv.2016.05.027

摘要

振动分析是一项成熟的技术,用于监测旋转机械的状态,因为振动模式因故障或机器状况而异。目前,主要采用人工设计的特征,如滚道的传球频率、RMS、峰度和波峰,用于自动故障检测。不幸的是,设计和解释这些特征需要相当程度的人类专业知识。为了使非振动分析专家能够进行状态监测,需要尽可能减少针对特定故障的特征工程的开销。因此,本文提出了一种基于卷积神经网络的状态监测特征学习模型。该方法的目的是从数据本身中自主学习轴承故障检测的有用特征。考虑了几种轴承故障,如外滚道故障和润滑退化,但也包括健康轴承和转子不平衡。针对每种情况,对多个轴承进行测试,以确保故障检测系统的通用性。此外,将基于特征学习的方法与基于特征工程的方法进行了比较,使用相同的数据来客观地量化它们的性能。实验结果表明,基于卷积神经网络的特征学习系统明显优于传统的基于特征工程的方法,该方法使用人工工程特征和随机森林分类器。前者的准确率为93.61%,后者为87.25%。

1介绍

为了降低操作成本,延长机器的使用寿命,提高机器的正常运行时间,需要进行状态监测(CM)。CM用于检测机器的故障状态。在旋转机械(如风力涡轮机)中,经常是主要故障源的部件是滚动轴承[1]。为了监测机器部件的状况,如转子、轴、联轴器、齿轮和轴承,通常使用振动。轴承中滚动元件的存在会引起系统固有的振动。滚动元件的位置相对于负载不断变化,从而导致取决于转速的行为。此外,几何缺陷或表面粗糙度也会引起振动。振动不仅是在正常运行条件下产生的,而且是由故障引起的,如外滚道故障、内滚道故障、滚动元件故障、保持架故障、不平衡和未对准。

为了检测是否存在故障,通常需要进行频谱分析[2]。这种技术要求频谱与轴承的基本频率一起计算。然后可以监测这些频率的振幅是否有异常。然而,这种技术有许多缺点。假设第一辊上没有滚动元件。然而,这种情况很少发生。通常,轴承会经历滚动和滑动的组合。由于计算出的频率可能与实际频率略有不同,即a.3–1.2。第二,如果同时发生多个故障,则产生的频率可以加减,混淆重要频率[2]。第三,由于附加的振动源,即轴承松动,也有可能引起干扰,因此模糊了有用的特征。最后,有些故障,如润滑相关故障,甚至没有表现为新的循环频率[4],这使得通过传统的振动分析技术很难检测到它们。由于这些不同的挑战,基于振动信号的手动设计特征可能难以解释,特别是在实时方式下,而不是由经验丰富的振动分析员来解释[2]。

相对于特征工程,近年来机器学习在端到端学习方法的发展上有了相当大的努力[5]。端到端学习的目标是直接从输入数据中学习有区别的特征,而不是手动设计保持数据的可分辨特征表示。后一种方法不需要人类的专业知识或问题的先验知识,并且在具有挑战性的任务中有利于开发特征。因此,本文提出了一种利用振动数据自主检测旋转机械不同故障的特征学习方法。出于比较的原因,我们还开发了一种更经典的方法,使用工程特征进行故障检测。根据下一节讨论的文献回顾确定所选特征。我们在不同轴承条件下产生的实验数据上对这两种方法进行了测试,并评估了这两种方法区分几种故障类别的能力。

本文的其余部分如下。下一节是文献综述。随后,讨论了数据采集过程和数据集。然后,提出了基于特征工程的方法。因此,本文讨论了基于特征学习的方法。接下来,对两个系统的结果进行了评估和比较。最后,总结了本文的研究结论,并提出了进一步研究的方向。

2相关文献=

为了自动检测出故障部件,可以使用机器学习算法。机器学习算法使用数据构造一个模型,可以检测不同的条件。用于训练模型的数据是由专家从原始数据中构造和提取的特征。原始数据,如振动,可以通过在机器上安装加速度计来获得,机器必须被监控。

2.1、特征工程

振动模式取决于机器的状况,因此非常适合检测特定条件。例如,由于惯性主轴和旋转轴之间的偏移而导致的不平衡,会导致频谱中机器旋转频率处的高振幅[6]。其他可以以类似方式检测到的故障是损坏的电缆管道,因为这些故障在特定的基频产生峰值[7]。除了指示频率特征外,还表明某些基于时间的统计特征,如峰度和波峰因子,在识别缺陷轴承时是有用的[8]。此外,还表明,振动信号的另一个基于时间的特征,均方根(RMS)表示滚动元件和滚道之间由于线性轴承中的润滑而产生的分离量[9]。

综上所述,可以从振动数据中提取出几个具有特定目标的不同特征。但是,仍然需要人类专家来解释特征,以识别不同的机器状况或异常情况。因此,需要机器学习来自动化这个解释过程。

2.2、机器学习

机器故障检测的机器学习主要集中在异常检测和故障/状态分类两个方面。异常检测是识别不符合数据集其他模式的测量的过程[10]。这里的假设是,这些异常测量表明机器的状况发生了变化,例如发生了故障。异常检测不需要不同可能条件下的样本,而只需要在正常操作条件下采集的样本。因此,异常检测是直接应用的。通常,如前一小节所述,特征被一类支持向量机(SVM)、高斯分布拟合、结合主成分分析的聚类、隐马尔可夫模型和神经网络[10-13]等算法所使用。

与异常检测相反,还有状态/故障检测。其主要区别在于,除了正常运行条件下的样本外,还使用异常运行条件下的样本来训练机器学习模型。异常检测只能识别与正常情况的偏差,而故障状态/故障检测可以识别出发生了哪些故障。然而,缺点是需要提供不同条件下的数据。

状态/故障检测还使用上一节中讨论的功能。这些特征由机器学习算法处理,如k-最近邻分类器、naivebayes分类器、决策树和多层感知器分类器[14-16]。利用这些分类器可以准确地检测出滚道内故障、外滚道故障和滚动体故障。

然而,有些故障更难可靠地检测到,例如润滑油不足[4],这可能是由于润滑脂干涸引起的。润滑具有许多功能,如摩擦控制、磨损控制、污染控制、温度控制和腐蚀控制。缺少润滑剂通常是许多轴承故障的根本原因[17]。如果没有及时检测到润滑油不足,则可能会引发其他故障,从而使识别每个单独的故障变得更加困难。

正如Kankar等人[16]和Monte等人[18]所讨论的那样,当旋转系统中同时存在多个故障时,故障的检测就更加困难。因此,需要更先进的检测技术。其中一种可能的技术是特征学习。

2.3. 特征学习

特征学习是指学习原始数据的变换或变换序列的技术集合,以便为所需的任务最佳地表示数据。这与特征工程不同,特征工程是由专家为所需任务设计的。这也不同于特征选择。特征选择的目标是从所有可用的特征中选择信息量最大的特征子集。因此,在特征选择过程中没有特征学习和特征转换。在图1中可以看到特征工程、特征工程与特征选择和特征学习的区别的示意图。在图的特征工程部分可以看出,从输入数据(X)中提取特征(ψ)并用于训练输出预测(Y)的分类算法(fθ(·))。分类算法的可学习参数用θ表示。在图中关于特征工程与特征选择相结合的部分中,增加了特征选择步骤,其中选择特征的子集(ψ⊆Φ),然后在分类算法中使用这些子集。在图的特征学习部分,没有从输入数据中提取手工制作的特征,而是使用tθ1(·)对输入数据进行变换,其中θ1由变换的可学习参数组成。转换将输出更适合分类任务的输入数据的新表示形式。转换步骤可以重复多次,每个步骤都有自己的一组可学习参数,以便在分类步骤中对数据进行优化转换,即为分类任务学习最佳特征。

稀疏编码是近年来备受关注的特征学习技术之一。稀疏编码的目标是使用字典中几个基的线性组合来表示信号。这个过程分为两个步骤。第一步是建立词典的基础。这些基础是使用K奇异值分解[19]或在线字典学习[20]等算法从原始数据中学习的。第二步包括确定稀疏系数,这些系数可以使用贪婪追踪算法[21]或迭代收缩算法[22]来计算。

近年来,特征学习在故障检测方面的一些应用已经开始出现。例如,在Wang等人[23]的工作中,字典学习被用于轴承故障检测,说明可以从原始数据中学习更多的描述性特征。特征学习也被证明对噪声信号有效。通常,由于其他机械部件的振动,振动信号包含的不仅仅是轴承产生的振动,因此,故障的识别更加困难。在Deng等人[24]的工作中,特征学习被用来从飞机发动机产生的噪声信号中提取脉冲特征。在他们的工作中,通过融合稀疏编码和在线字典学习来提取特征,从而得到一个去噪的信号,从而能够准确地识别故障频率。

稀疏神经网络学习除了可以用于特征编码外,还可以用于原始数据的学习。神经网络由几层单元或节点组成。层间单元通过权值连接,权值代表模型的自适应参数。来自给定层的每个单元计算到该单元的输入的线性组合,然后是非线性激活函数(例如sigmoidal函数σ(x)=(1+e-x)-1或者tanh(x))。如果我们用xk-1表示网络k层的输入向量,用Wk表示包含k-1层和k层之间连接的所有权重的矩阵,用bk表示偏权向量。然后,k层的输出向量xk为:

![]()

对应于如图1所示的单个变换tθk(·)。给定一个前馈网络的输入x和网络的期望输出z,我们使用误差度量(例如分类交叉熵误差)来量化期望输出z与网络预测输出y之间的误差。然后用梯度下降法调整网络的可学习参数,使误差最小化。

一种可以使用的神经网络结构称为稀疏自动编码器(SAO)。SAO是一种神经网络,其目标是在隐层中使用有限数量的节点来重构输入信号。通过限制隐藏单元的数量,可以从数据中学习紧凑、有用的特征。此外,当堆叠这些sao时,可以学习不同级别的特征抽象。[25]给出了堆叠SAO在机器故障检测中的应用实例。

我们的特征学习模型是基于卷积神经网络(CNNs)[26],它已经在许多领域被证明是成功的[27-30]。与其他特征学习技术相比,cnn有几个优点,如上面讨论的那些。首先,与层叠sao类似,CNNs通过其分层结构自主学习数据的多层次表示。这样就可以学习复杂的特性[30]。第二,CNN是一个端到端的学习系统,因此只需要对单个系统进行优化。最后,利用CNNs挖掘数据的空间结构。对于振动信号的频谱,我们将空间结构定义为频率序列。举例说明:由于滚动元件的滑动和滚动相结合,期望包含在基频中的能量可能部分存在于接近基频的频率中。因此,利用这些信息可以改进故障检测。据我们所知,近年来只有一篇文章将卷积神经网络用于机器故障检测[31]。在[31]中,特征提取用于提取诸如偏度、峰度、标准差和平均值等特征。然后,将卷积神经网络应用于特征提取。需要注意的是,这与本文中的工作不同,这里没有使用特征提取,并且基于CNN的模型应用于振动数据的原始频谱,以便网络可以自己学习特征。

CNN的工作原理如下:给定一个包含多个通道的输入,例如一个图像或多个振动信号的组合,CNN层计算一个类似于等式1的变换,不同的是,该层的可调参数被组织为一组滤波器(或滤波器组),并在输入上卷积以产生该层的输出。CNN层的输出是一个3D张量,它由一组称为特征映射的矩阵组成,可以用作CNN模型更高层的输入。滤波器组中的权重在输入端共享,有效地利用了局部空间统计特性,同时减少了可训练参数的数量。操作可以表示为:

在等式(2)中,网络层与之前一样用k表示,*运算符用于输入Xk-1的信道c=1,…,C和滤波器Wk(c,m)的2D卷积,后者负责第m个输出特征映射Xk(m),其中m=1,…,M。矩阵Bk(m)包含偏压权重。最后,将非线性激活函数σ应用于卷积和,得到最终输出。

三、方法

介绍了轴承故障检测的两种方法,一种是基于特征工程的方法,另一种是基于特征学习的方法。为了比较这些技术,我们对使用下面讨论的测试设置创建的数据集进行了实验。

3.1、试验装置

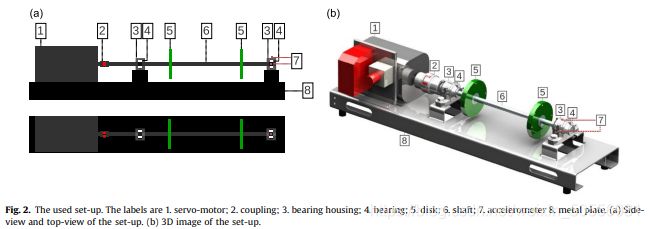

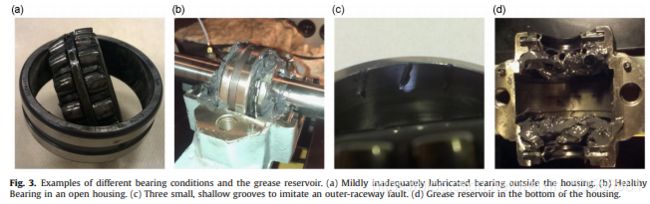

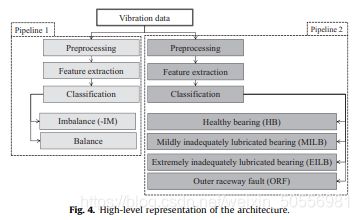

我们设置的可视化如图2所示,技术规格汇总在表1中。安装中有两个轴承箱。在两个外壳中,距离电机较远的外壳在CM测试期间包含不同的故障诱发轴承。在这个外壳上,两个加速计垂直安装,以测量x和y方向的振动,即一个在外壳顶部,一个在外壳背面。引入的故障和条件包括:

1健康轴承(HB)

2轻度润滑不足的轴承(MILB)

3润滑严重不足的轴承(EILB)

4外滚道故障(ORF)

5不平衡时的健康轴承(HB-IM)

6不平衡时轴承润滑不足(MILB-IM)

7不平衡时轴承润滑极不充分(EILB-IM)

8不平衡时的外滚道故障(ORF-IM)

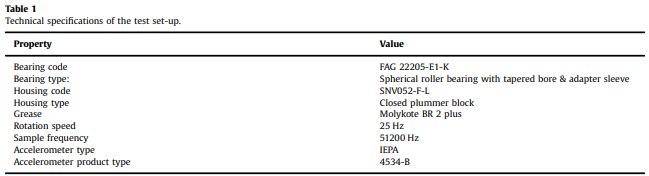

在图3中给出了诱导条件的一些图像。为了模仿一个开放式过滤器,三个小的浅槽机械地添加在轴承的外滚道图3。轴承中还添加了润滑脂作为润滑剂。为了计算所需的润滑脂量,使用公式(3),其中D是轴承的外径,B是内径[32]。在我们的设置中,我们使用直径D=52mm和B=18mm的轴承。

![]()

HBs和带有ORF的HBs均含有2.5克润滑脂,此外,壳体内的润滑脂储液罐中还含有20克润滑脂。确定润滑脂的量,以便将壳体空腔填充到建议的60%[33]。对于牛奶,拆下润滑脂储液罐并稀释轴承上的润滑脂。同样,对于EILBs,没有储液罐,轴承中的润滑脂进一步稀释。在转子不平衡期间,还测试了所有四种情况。不平衡是通过在半径为5.4 cm的外圆盘上添加一个13 g螺栓造成的。通过这种设置,创建了一个包含引入的健康和故障条件的数据集。

3.2. 数据集

在每种情况下,测试了五个轴承,总共进行了40次测试。每项测试都有一个小时的运行时间,从中可以使用加速度计捕捉x和y平面上最后10分钟的振动数据。在下一节中,将详细讨论应用于这些测量的特征工程技术。

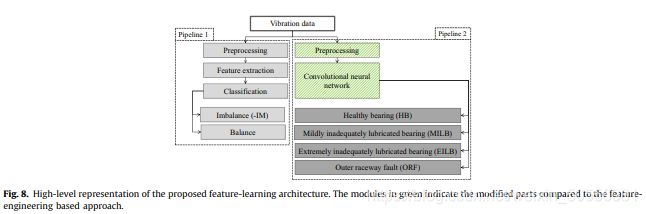

3.3、特征工程

每个测量都有两个标签,即一个用于机器状态,一个用于轴承状态。因此,我们将故障检测任务视为二元分类问题和多类别分类问题的结合。每10分钟振动记录由二元分类器分类为平衡或不平衡,并由多类别分类器根据HB、MILB、EILB或ORF进行分类。该解决方案由图4中的体系结构描述。原始数据用于两个管道,每个管道都有各自的特征提取步骤、分类模型和标签。通过使用具有两个管道的体系结构,为每个样本生成的两个标签的组合将给出最终的故障和条件分类(第3节中列出的八个类别之一)。实验证明,双管道系统比单管道系统工作得更好,这也被我们之前的工作[34]所证实。

3.3.1、管道一

管道一的目标是确定是否存在转子不平衡,无论是否存在轴承故障(MILB、EILB、ORF或HB)。如前一节所述,管道的第一步是特征提取。

3.3.2. 特征提取

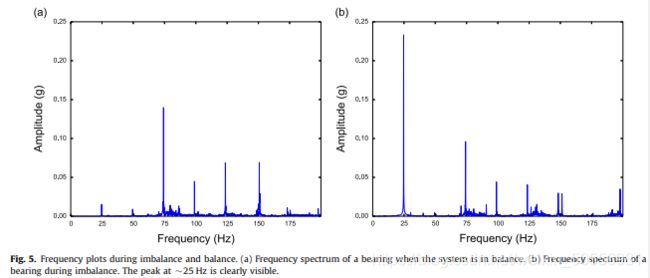

正如文献综述中所讨论的,不平衡可以通过观察机器旋转频率处的高振幅来检测。请注意,加速度计的采样频率非常高,仅能捕获25 Hz的旋转频率。然而,在第二条管道中检测轴承故障时,轴承的谐振频率应该是可测量的。此频率通常高于10 kHz,因此,采样频率必须至少为20 kHz。然而,不平衡也可以用所选的加速计来检测。在旋转频率处提取振幅的第一步是加窗。一个窗口包含一分钟的振动数据,与相邻窗口重叠50%。这意味着,从每10分钟的振动数据记录中,提取出19个窗口,每个窗口包含60秒51200赫兹=3072000个样本。由于轴承箱上安装了两个加速计,因此实际上样品的数量是原来的两倍。实验确定了窗口长度,并给出了最佳结果。另外,相对较大的窗口是优选的,因为它使得在第二步中使用的离散傅里叶变换(DFT)具有较小的bin分辨率。事实上,当应用DFT时,频率分辨率为窗口长度的1/length(窗口长度)或1/60秒=0.0166Hz/bin,允许检测到微小的频率差异。图5给出了频率图的示例。可以看出,当存在不平衡时,可以观察到接近旋转频率的峰值。在最后一步中,从该频谱中选择对应于最高振幅的低于90 Hz的频率作为特征。为每个窗口的两个振动信号提取此特征,每个测试运行产生19个样本,每个样本包含两个特征。计算这些特征后,应用分类。

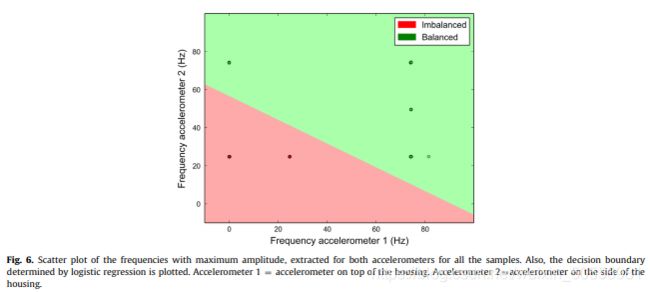

3.3.3. 分类:

在不平衡期间从测量中收集的样品的最大振幅预计在25赫兹左右。因此,一个简单的分类器就足以对样本进行分类。这里选择Logistic回归作为一个非常快速的线性和二元分类器。然而,其他选项,如线性支持向量机或决策树同样有效,但具有更高的计算复杂度。由logistic回归发现的决策边界的示例如图6所示。

3.3.4、管道二

管道2的目标是确定具体的承载条件,而不管平衡或不平衡。由于这是一项比pipeline one更困难的任务,因此使用了一组更大的特性。

3.3.5、特征提取

与管道1类似,窗口化也应用于该管道。从每个窗口计算出几个特征。首先,计算了三个统计特征:均方根、峰度和峰值因子。选择这些特征是因为它们已被证明对轴承故障检测有用[8,9]。根据公式计算了均方根、峰度和峰值因子。(4) ,(5),(6),其中x是窗口中N个样本的向量,μ和σ分别表示x的平均值和标准差。

![]()

当滚动体在外滚道中遇到故障时,滚道的固有频率被激发,从而产生高频能量脉冲,能量衰减,然后在下一个滚动体发生故障时再次被激发。这个高频脉冲叠加在来自旋转机械的载波信号上,即调幅。为了识别故障,有必要检测这些高能爆发的发生频率。因此,采用包络检测。首先使用带通滤波器。所有低于1 kHz的频率,如载波频率,都将被删除。此外,干扰撞击产生的高频信号的20千赫以上的频率也会被过滤掉。在这个滤波过程之后,高频冲击应该得到更好的隔离。最后一步是确定包络信号,其频率等于高能爆发的频率。包络线是由分析信号的幅度来确定的,这是用希尔伯特-黄变换计算出来的。该包络信号的一个例子如图7a所示。当存在外滚道故障时,包络信号的频率将在外滚道(BPFO)的球通过频率处表现出来。

BPFO可使用式(7)计算,其中n为滚动体数量,f为旋转频率,d为滚动体直径,d为滚动体保持架直径,α为接触角。这导致所选轴承的BPFO为150.41 Hz。综上所述,如果包络信号的频率接近BPFO并且具有高振幅,则可以得出结论,存在外滚道故障。在图7b中可以看到这种情况的一个例子。从包络频率中提取最大振幅和相应的频率作为特征。这两个特征是为两个振动信号计算的。

在管道一中,所有这些特征都是从振动信号的重叠窗口中提取的,每次测量得到19个样本。每个样本由14个特征组成(每个加速度计有7个特征),即:均方根、峰度、峰值因子、包络信号谱最高振幅的频率、包络信号谱中的最大振幅、旋转频率和旋转频率的振幅。在提高分类结果的同时,还增加了旋转频率和旋转幅度。

3.3.6、分类

在四种不同的故障之间进行分类是一项更为困难的任务,因此选择了随机森林(RF)分类器[35]。RF分类器是一种基于决策树的非线性多类集成分类器。由于这种集成技术,并行性是射频固有的,能够实现快速的训练阶段。此外,射频也很容易使用,因为它需要最少的元参数来进行调谐。调整的最重要参数是森林中包含的单个决策树的数量,我们将其固定为200棵树,因为添加更多的树并不能进一步改善结果。

为了更好地分析射频信号的结果,本文还采用了线性核、多项式核和径向基核的支持向量机(SVM)进行了测试。对于支持向量机,利用网格搜索经验确定超参数C(决定误分类的惩罚)、γ(决定单个训练样本的影响程度)和多项式核的阶数。网格搜索是一种超参数优化技术,在这种技术中,所有可行的超参数组合,如上面提到的,都要进行测试。

3.4、特征学习

与基于特征工程的方法类似,基于特征学习的方法使用如图8所示的双管道系统。从基于特征工程的方法可以看出,利用流水线方法可以有效地解决平衡样本与非平衡样本的二元分类问题。因此,我们在这里重用这个管道。然而,为了检测四种特定的轴承状态:HB、MILB、EILB和ORF,提出了一种特征学习模型,该模型构成了第二条管道。

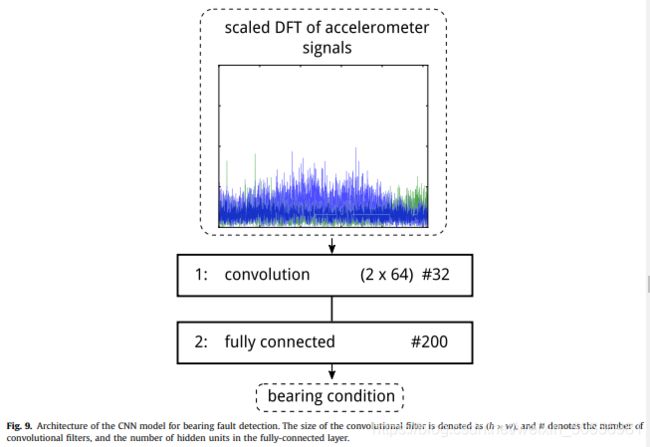

3.4.1. CNN模式

我们提出的特征学习方法基于卷积神经网络模型。更具体地说,使用了一个类似于Slavkovikj等人[36]提出的CNN模型。然而,这里应用的模型利用网络的能力来利用数据中的空间结构来有效地捕获加速度计信号的频率分解的协方差。请注意,两个加速计彼此垂直放置,目的是通过学习关节加速计信号的变化模式来区分复杂的轴承条件。图9示出了所提出的CNN架构的示意图。卷积层对应于式2,全连接层对应于式(1)。网络的不同变量及其维数如表2所示。

在实验中产生最佳结果的结构包括一个64宽度的卷积层,然后是一个200个单元的完全连接层。对网络的几种配置进行了测试。表A1(附录A)包含其他性能良好网络的配置列表。卷积层的高度对应于来自加速计的两个信号。对输入信号进行预处理以训练模型。首先,将加速度计信号缩放为零均值和单位方差。然后,从训练集信号中提取包含1秒测量样本的非重叠窗口。对于提取样本的每个窗口,计算DFT。然后将频率分解的振幅作为神经网络模型的训练样本。确定了在不影响模型输出的情况下,可以降低加速度计的采样分辨率。因此,对原始加速度计数据进行5次二次采样。CNN模型使用minibatch梯度下降和动量[37]进行训练,每个minibatch使用100个训练示例。

已经证明,通过使用深层架构,即具有多层的网络,网络对数据的变化变得更加健壮[38]。因此,如果数据集有很多变化,就需要一个深层的体系结构。由于这里所考虑的不同断层的表现形式几乎没有变化,因此浅层建筑就足够了。此外,cnn的初始层学习速度最快,因此较短的训练时间足以实现收敛[38]。通过改变卷积层和完全连接层的数量以及每层单元的数量,对所提出网络的几种变化进行了测试。对于我们的特定用例,我们确定所提议的体系结构的深层版本不会产生更好的结果。

4结果

为了评估基于特征工程的方法和基于特征学习的方法,本节将讨论评估度量、评估过程和获得的结果。

4.1、评价指标

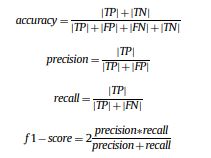

为了量化不同分类器的性能,我们计算了四个误差度量:准确度、精确度、召回率和f1分数,公式可以在Eqs中找到。(8) –(11),其中|TP|是真阳性分类的数量;|TN|是真阴性分类的数量;|FP|是假阳性分类的数量,如假警报;|FN|是假阴性分类的数量,如遗漏故障。之所以选择这些不同的度量标准,是因为它们直接反映了对CM需求的影响。如果CM系统在分类器检测到故障时触发警报,则更有趣的是提醒所有故障,即使故障中存在一些错误警报。然而,操作人员不希望有太多的假警报,因为这会增加由于不必要的停机而导致的运行成本。换言之,如果触发多个报警,操作员会注意到许多故障(较高的召回率),然而,也会有更多的假警报(精度较低)。另一方面,如果只标记真正的故障,而有些故障漏掉了,并且没有错误报警,则会有较高的精确度,但召回率较低。一个好的分类器将两者都最大化,因此只有在出现实际故障时才会触发报警,不会遗漏故障,也不会出现假报警。这个组合直接用f1的分数来表示。另外,选择准确度是因为它是正确分类的样本数量与样本总量的比率,因此很容易解释。

4.2、评价程序

为了客观地评估系统的性能,使用了leave one轴承进行交叉验证。因此,从40个记录中,32个记录用于训练系统,8个记录,即单个轴承的每个条件的一个记录,用于测试系统。该程序进行了五次,以便每个轴承都使用一次进行测试,以确保系统提供了一个通用的解决方案。对于卷积神经网络,这意味着训练集具有以下维度:R(S,C,h,w),其中S=19200,C=1,h=2,w=5120;测试集:R(S,C,h,w),其中S=4800,C=1,h=2,w=5120。

4.3、特色工程成果

4.3.1. 管道1

如图6所示,在平衡和不平衡之间进行分类是一项微不足道的任务。因此,RFC在保留一进行交叉验证时获得的平均准确率、召回率、精确度和f1分数为100%(σ=0%)。为了确定特征的重要性,使用随机森林分类器重复分类任务。对于从外壳顶部的加速计提取的旋转频率,特征的重要性为73.28%(σ=5.90%),对于轴承外壳背面的加速计为26.72%(σ=5.90%)。由于仅使用两个加速计的旋转频率作为特征,因此可以查看哪一个加速计提供了更具辨别力的信息。

4.3.2. 管道2

表3总结了管道二所取得的成果。可以看出,RFC分类器的性能优于不同的支持向量机。一般来说,可以说,在不同的承载条件之间进行分类比较困难。当可视化RFC图10a的混淆矩阵时,可以看到系统能够完美地识别健康轴承。此外,外部电缆管道故障几乎总是可以检测到的。一般来说,可以说MILB是最难检测的,因为它可以被混淆为EILB或HB。这可能是因为手动设计的特征没有包含足够的信息,或者没有以可以将MILB样本与其他条件区分开来的方式来表示所需的信息。

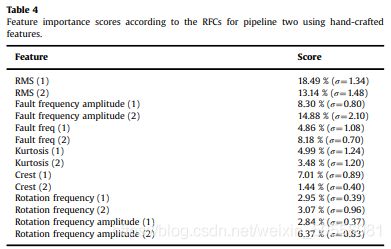

由于使用了RFC,因此也可以计算此管道中使用的特性的特性重要性。结果见表4。关于这张表可以提出几点意见。首先,故障频率的幅值对模型很重要,这是由于与外滚道故障直接相关。其次,均方根值对模型非常重要,这是可以预期的,因为均方根值可能表示由于润滑剂而导致滚动元件和滚道之间的分离(如第2节中对线性轴承的讨论)。第三,纹章特征似乎不那么重要。一个可能的解释是,由于crest包含了RMS,而RMS已经可以直接用于模型,所以它没有提供太多的附加信息。最后,峰度特征对模型也不太重要。由于峰度表示轴承损坏[7],可能一些所需信息已经由故障频率和旋转频率直接提供给模型。

4.3.3、组合

第一条管道区分不平衡和平衡,而第二条管道区分HB、MILB、EILB和ORF。虽然这两条管道彼此独立工作,有各自的条件来区分,但最终需要将它们组合起来才能得到最准确的故障诊断。最终系统需要区分HB、HB-IM、MILB、MILB-IM、EILB、EILB-IM、ORF和ORF-IM。由于一号管道和二号管道的准确度分别为100%和87.25%,最终系统能够以87.25%的整体精度区分这8种情况。

还测试了一个单一管道系统,其目标是立即在8个故障/条件之间进行分类。测试表明,单管道系统的性能明显低于双管道系统。

为了正确看待这两个流水线系统的结果,下一节将介绍基于特征学习的方法的结果。

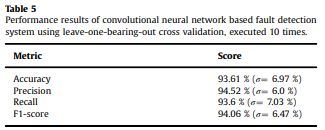

4.4、特征学习结果

基于特征学习的方法也使用了双管道系统,因为它的性能也优于单管道系统。基于特征学习的方法重用了检测不平衡的流水线方法。准确率为100%,因此精确度为1%。对于第二条管线(区分HB、MILB、EILB和ORF),结果见表5。可以看出,每一个指标的结果都更好。基于交叉验证的结果,还进行了配对双尾t检验,可以得出结论:对于每一个度量,卷积神经网络都比基于特征工程的方法表现得更好(p<0.05)。然而,如图10b所示,分类器仍然会出现一些与润滑性能下降有关的错误,即EILB和MILB,为未来的研究和优化留下了空间。

5结论和今后的工作

本文采用卷积神经网络模型的形式进行特征学习,这是一个端到端的机器学习系统。这种CNN模型不适用于提取的特征,如峰度、偏度、均值或标准差,而是适用于振动数据频谱的原始振幅。通过对这些原始数据应用卷积神经网络,网络学习数据的转换,从而在输出层更好地表示最终分类任务的数据。使用特征学习的端到端机器学习系统的主要优点是,获得非常好的结果所需的领域专业知识较少,这在过去的计算机视觉研究中已得到证明。我们通过比较卷积神经网络方法与使用特征提取和随机森林分类器的经典方法来说明这一点。实验结果表明,利用所提出的卷积神经网络模型,对于不同的故障,如外滚道故障和不同程度的润滑油劣化,都能取得较好的检测效果。与传统的人工特征提取方法相比,基于CNN的方法在不依赖于广泛的领域知识来检测故障的情况下,分类精度提高了约6%。

未来的工作将包括在更多的条件下测试卷积神经网络方法。此外,由于仍然存在一些可能的错误分类,将考虑额外的传感器。一个有用的传感器的例子是热相机。已经证明,通过使用热像仪,润滑劣化很容易被检测到,这可能使基于多传感器的强大故障检测系统成为可能[34]。

致谢

这项工作的部分资金来自佛兰德斯科学技术促进创新研究所(IWT)的VIS项目O&M卓越项目,并在海上风电基础设施应用实验室的框架内进行(http://www.owi-lab.be).

附录A.参数整定

在GPU上训练卷积神经网络。使用的GPU是一个Nvidia GeForce GTX泰坦黑。不同网络配置产生良好结果的结果见表A1。