论文研究 | 基于机器视觉的汽车精密零件表面缺陷自动检测方法

0 引言

略。

1 汽车精密零件表面缺陷的机器视觉采样和预处理

1.1表面缺陷的机器视觉采样

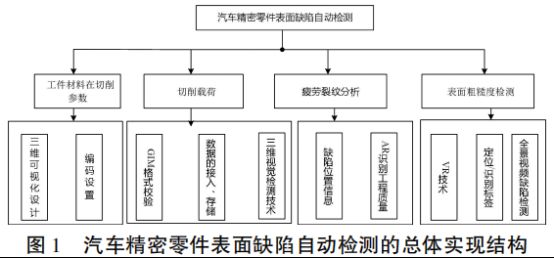

为了实现基于机器视觉的汽车精密零件表面缺陷 自动检测,结合工件材料的应力参数分析和光学视觉特 征采集方法,在光学传感器下建立汽车精密零件表面缺 陷视觉成像模型,通过对光学视觉特征分析,通过仿射 变换和特征提取,在平移、旋转、缩放、剪切等一系列原 子变换下实现对汽车精密零件的视觉跟踪识别,采用连 续小波变换,构建汽车精密零件表面缺陷的机器视觉图 像采集模型,采用单背景约束下的表面光泽点提取方法 进行零部件的缺陷 Harris 角点检测[5] ,通过金字塔 DoG (Difference of Gaussian) 计算汽车精密零部件表面的尺 度信息和边缘轮廓信息,通过窗内像素梯度特征分析, 得到对( (x,y) ,(x , y′) ) 投影误差,并在不同冷却压力 条件实现对汽车精密零件的表明热-力耦合和塑性变形 分析。 综上分析,得到基于机器视觉的汽车精密零件表 面缺陷自动检测的总体实现流程如图 1 所示。

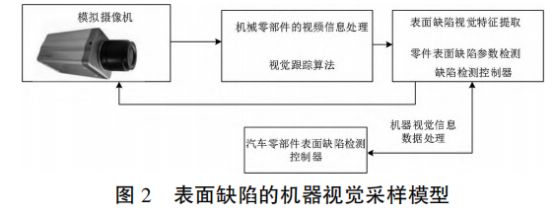

根据图 1 所示的总体结构,采用 Harris 特征成为图 像配准技术和 SIFTI( Scale -invariant Feature Transform, 尺度不变特征转换)技术,在削载荷作用下进行汽车精密零件表面缺陷的主动定位和信息参数分析,在汽车精密零件表面的热力耦合和塑性变形作用,通过对汽车精密零件表面应力参数分析,研究汽车精密零件表面的残余应力及变质层特征,采用机器视觉特征分析的方法,实现对汽车精密零件表面缺陷的切削微观形貌特征分析[6] ,建立表 面缺陷的机器视觉采样模型,如图 2 所示。

根据对汽车精密零件表面缺陷的机器视觉采样结 果,采用图像滤波检测的方法,通过工件本构模型参数分析,提取汽车精密零件表面的结构纹理特征值,在视觉传感下通过对汽车精密零件的形变、相变参数分析, 采用视觉图像跟踪识别,进行控制变质层厚度和工艺参 数提取,通过微观组织的特征分析进行汽车精密零件表面缺陷的视觉观察和样本参数分析,提高表面缺陷的机器视觉特征表达和检测能力[7] 。

1.2汽车精密零件表面缺陷预处理

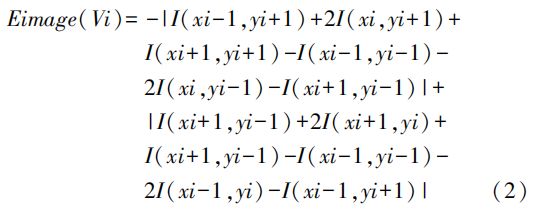

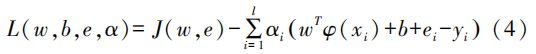

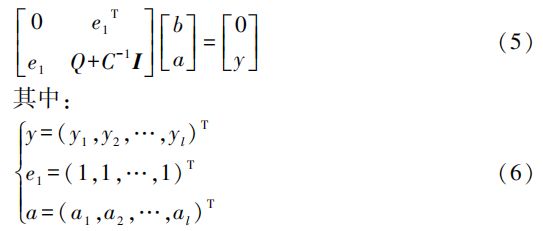

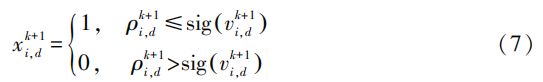

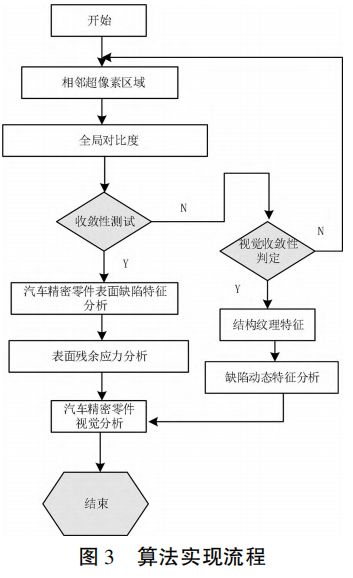

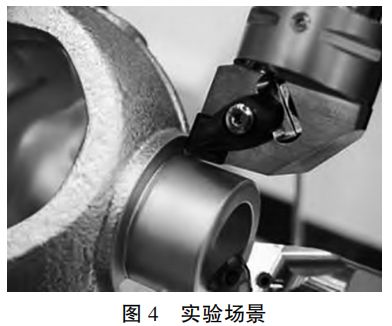

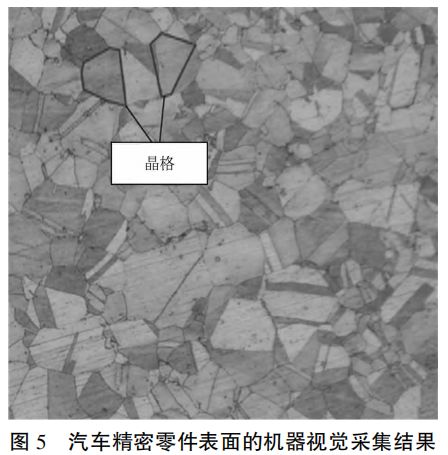

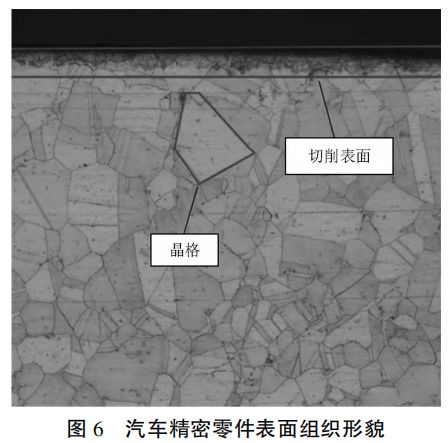

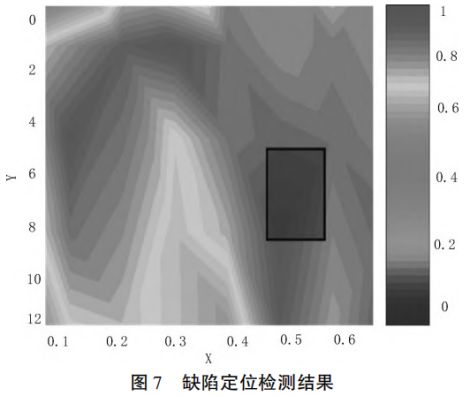

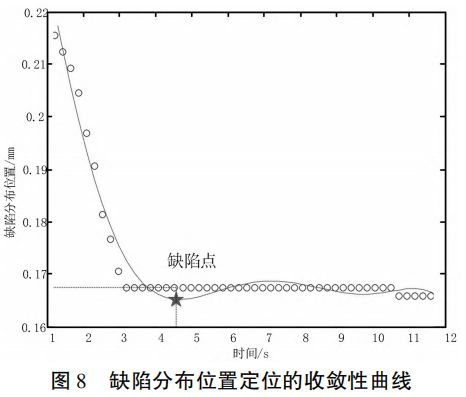

采用单背景约束下的表面光泽点提取的方法,分析汽车精密零件表面的结构纹理特征值,选取 PowerLaw 材料模型,通过建立以 DoG 最大值/ 最小值为中心分块模型结构[ 8] ,采用窗函数特征分析的方法,计算汽车精密零件表面的模型分布坐标系(XPN ,YPN ),通过平移、旋 转、缩放、剪切等一系列原子变换的复合,得到边缘点坐 标(xk,yk),满足当 xk >XPN 时,iL = iL +1,当 xk 其中,r 为材料变形过程的应变匹配种子点 PNL、PNR 的归一化相关系数,f(i,j),g(i,j)分别表示点( i,j)在左右 图像中的灰度值。f-,g- 分别表示材料成分及力学性能参 数的均值,在特征点(i,j)处的分块模型为(2n+1)∗(2n +1),用 W1(i0 ,j0 ),W2( i0 ,j0 ) 分别表示以( i0 ,j0 ) 为中心的两幅汽车精密零件表面缺陷图像的模板窗。 由此,采用匹配滤波检测方法,家里汽车精密零件表面缺陷特征检测模型,通过模板参数匹配,实现应变强化的特征量匹配[9] 。 在视觉传感下通过对汽车精密零件的形变、相变参数分析,基于应变强化特征监测,建立汽车精密零件表面缺陷应力特征检测模型[10] ,通过材料成分及力学性能分析,得到磨削变质层的视觉图像能谱为: 其中,I(xi,yi)为 X 射线衍射法测量参数,分析不同切削参数对变质层厚度的影响规律,对重构的汽车精密零件表面缺陷纹理图像采用 Harris 角点检测方法进行不同冷却压力下的切削应力分析[11] ,得到材料变形过程的动态检测函数为: 其中,μ 为多项式拟合系数,ν 为冷却液流速,α 为退化趋势预测系数,t 为缺陷检测的时间,ω 为,结合区域轮廓检测方法,根据退化趋势预测分析,建立汽车精密零件表面缺陷的边缘轮廓区域检测模型[12] ,得到边缘轮廓分布: 式中,αi 为汽车精密零件表面缺陷衍射峰宽,φ(xi)为热力耦合函数,b 为残余应力特征分布值,ei 为检测误差, yi 为切削表面残余边缘轮廓参数,J(w,e)为材料变形过 程特征量,根据初始轮廓与待分割图像的像素密度,进行汽车精密零件表面缺陷视觉增强处理,得到汽车精密 零件表面缺陷特征分布集[13] ,可得到汽车精密零件的机械性能检测函数: 式中,I 表示单位矩阵,Q 为汽车精密零件的初始屈服应力,b 为切削微观形貌特征值,e1 为单位误差,a 为控制变质层的厚度,y 为缺陷视觉模型参数,a1 ,a2 ,…,al 为汽车精密零件的结构强度系数,y1 ,y2 ,…,yl 为汽车精密零件的缺陷部位柔性变量,采用样件的力学参数分析和 本体模型特征重构的方法,进行汽车精密零件表面缺陷检测,给出图像梯度信息为 Qij = φ(xi)φ(x ( j) ) 。在切削载荷作用下,通过疲劳裂纹的视觉特征重构,实现缺陷特征提取[14] 。 在机器视觉下采用表面残余应力及变质层的动态特征分析,通过缺陷特征检测和有限元仿真分析,构建缺陷定位模型,得到零件表面的样件尺寸与力学测量模型阈值函数为: 上式中 ρk+1 i,d ∈ [0,1] 是力学性能的多维像素几何特征, sig(·) 为 Sigmoid 函数,基于超维空间重构和机器视觉的边缘特征点检测,结合边界损失特征检测,得到缺陷不问的边界损失分量表示为 C = {( x,y) ∈Ω:φ( x,y) = 0},探索特征图的熵信息来自适应地选择出最优视觉特征,得到缺陷部位的定位结果为: 其中,vk+1 i,d 为每个超像素的显著性值,以像素点 i 为中心, 通过图像的水平和垂直信息检测,得到图像的水平和垂直的误差特征向量 e1 ,e2 ,…,el,根据上述算法设计,实现对汽车精密零件表面缺陷自动检测[15] 。缺陷检测算法实现流程如图 3 所示。 3 仿真实验与结果分析 通过仿真实验验证本方法在实现汽车精密零件表面缺陷自动检测中的应用性能,汽车零部件的材料采用 Third Wave ystems Advant Edge(金属切削仿真软件) 中的 Power Law 材料模型, 实验场景如图 4 所示。 采用机器视觉分析方法建立车削 GH4169 有限元仿真模型,为了测试,样本参数设置见表 1 所示。 根据上述参数设定,进行汽车精密零件表面缺陷检测,得到汽车精密零件表面的机器视觉采集结果如图 5 所示。 图 5 中,采用晶格定位的方法,分析汽车精密零件表面的结构纹理特征值,在视觉传感下通过对汽车精密零件的形变、相变分析,以图 5 的汽车精密零件表面的机器视觉图像为研究对象,得到切削表面组织形貌如图 6 所示。 采用机器视觉分析方法,实现对汽车精密零件表面缺陷检测,得到检测结果如图 6 所示,缺陷分布位置定位的收敛性曲线如图 7 所示。 分析图 7 和图 8 的仿真结果得知,本方法能有效实 现汽车精密零件表面缺陷定位检测,对零件表面的断 屑、化学磨损等各类缺陷检测的可靠性较高,测试不同 方法进行缺陷检测的精度,得到对比结果见表 2,分析表 2 得知,本方法的检测精度更高。 4 结语 通过建立汽车精密零件表面缺陷的纹理和变质层的损伤检测模型,通过对表面缺陷自动检测,提高汽车精密零部件的性能。提出基于机器视觉的汽车精密零件表面缺陷自动检测方法。 采用连续小波变换,构建汽车精密零件表面缺陷的机器视觉图像采集模型,通过微观组织的特征分析进行汽车精密零件表面缺陷的视觉观察和样本参数分析,提高表面缺陷的机器视觉特征表达和检测能力。研究得知,本方法进行汽车精密零件表面缺陷检测的可靠性较高,精度较好。 略。 感兴趣的同学可以去知网上下载此论文。 文章来源:徐立青. 基于机器视觉的汽车精密零件表面缺陷自动检测方法 [J]. 自动化与仪器仪表, 2022,112 汽车精密零件表面缺陷检测实现

2.1缺陷特征提取

2.2缺陷检测视觉重构

参考文献