无人机共轴动力系统测试研究

当前越来越多的无人机采用了双电机或共轴的动力推进系统。在设计此类系统时,需要考虑如下几个变量,例如螺旋桨的相对尺寸、速度和旋翼间的距离等。正确的设计决策可以让您在拉力、扭矩和效率方面制造出性能最高的无人机。

我们最近完成了一项由多种双电机和共轴转子配置而成的对比研究。我们比较了不同旋翼间距离、螺旋桨尺寸和相对螺旋桨转对系统产生总动力和扭矩以及螺旋桨和动力系统效率之间的影响。我们相信这些结果与所有无人驾驶飞机设计师都息息相关,因为它们可以为无人机设计提供更好的数据依据,从而提高效率和性能。

本报告总结了我们在无人机共轴动力系统测试期间不同旋翼间物理相互作用的发现,重点是前螺旋桨对后螺旋桨的影响,同时我们量化了上述旋翼之间的距离、转速和螺旋桨直径的影响。

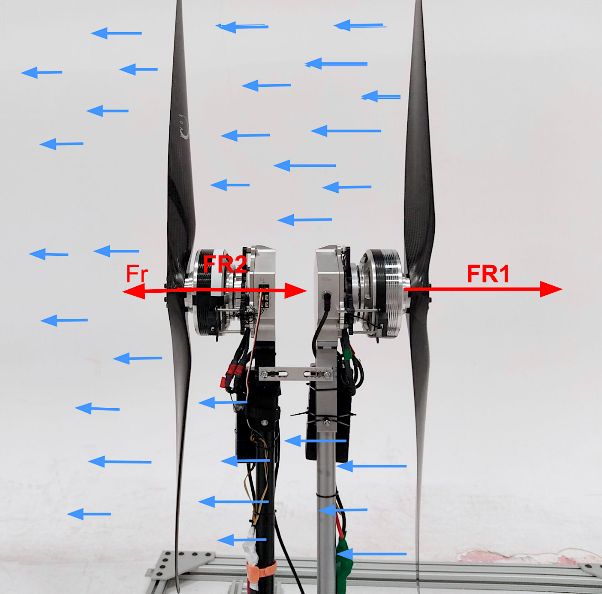

我们使用两个Flight Stand 50测试台进行测试,测量高达50kgf的推力和30Nm的扭矩,以及RPM、电压、电流、机械功率、电功率、螺旋桨效率、电机效率和整体推进系统效率等。在共轴测试期间,两个飞行测试台背靠背放置在轨道系统上,每个支架的力测量单元(FMU)上都安装了无刷电机和螺旋桨。

两个螺旋桨被设置为以相反的方向旋转,以便电机的扭矩相互补偿并平衡测试结构。在无人机中,这种共轴设置有助于避免飞行中由扭矩引起的垂直轴旋转。后螺旋桨采用倒置安装,以确保产生的气流与前螺旋桨产生的气流方向相同(图1)。

对于旋翼之间距离不同的测试,测量两个FMU之间的距离。

螺旋桨转速和旋翼间的距离是如何影响系统拉力和扭矩的?

我们首先研究了转速和旋翼间距离对螺旋桨2(R2)在后部位置产生的拉力和扭矩的影响。我们预计R2的性能会受到螺旋桨1(R1)的影响,因为它直接位于R1产生的气流中。

我们完成了第一组测试,R1以两种不同的速度旋转:1600和2200RPM。我们还在四种不同的间隔距离上重复测试:10、30、50和70mm。结果如图2和图3所示。

图2显示了在不同R1转速和间隔距离下R2拉力与R2转速的函数关系的演变。如您所见,形成两组曲线,每组代表不同的R1转速。当R1以较快的2200RPM旋转时,R2在所有间隔距离和R2转速下的拉力都较低。

图3显示了在与先前测试相同的R1转速和间隔距离下,R2扭矩与R2转速的函数关系。同样在R1转速的影响下,形成两组曲线。并与推力一样,当R1以2200RPM旋转时,R2的扭矩值较低。

对于拉力和扭矩,旋翼之间的距离似乎对R2产生的拉力没有显着影响。总的来说,我们可以得出结论,前螺旋桨(R1)转速的增加会降低后螺旋桨(R2)产生的拉力和扭矩。

前螺旋桨尺寸对推力和扭矩产生的影响。

在上文中,我们了解到R1转速的增加会导致R2产生的拉力和扭矩降低。我们想看看改变前螺旋桨的尺寸如何影响这种现象。

图4显示了在四种不同的R1转速下,R2产生的拉力与R2转速的函数关系。上图显示40”前螺旋桨的测试结果,下图显示47”前螺旋桨的测试结果。正如预期的那样,在所有R1和R2转速下,47“螺旋桨比40”螺旋桨产生更大的拉力。

当R1转速从1600 RPM增加到2200 RPM时,两种螺旋桨尺寸的R2拉力都减小。我们观察到扭矩也有类似的下降(数据未显示)。对于47英寸R1螺旋桨,R2拉力的下降似乎更大,在1600RPM和2200RPM下点之间的更大分布证明了这一点。

为了确定这种差异是否显著,我们计算了R1在转速1600和2200RPM之间所有R2转速下的R2拉力差异,期间R2始终配备了47英寸的螺旋桨。

在所有四个R2转速下,R1在1600和2200 RPM时的R2推力差异对于47“螺旋桨更大。有趣的是,在R2转速谱两端的1600和2200 RPM 处,差异最为明显。一般来说,较大的47英寸R1螺旋桨似乎对R2拉力的影响更大。

对于为什么会发生这种情况,我们有如下两个假设:

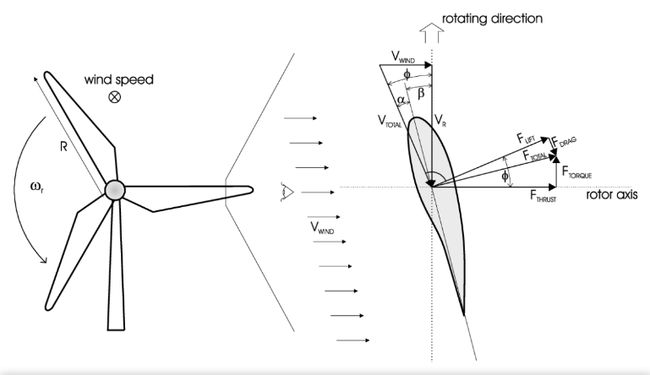

假设1:前螺旋桨产生的气流对后螺旋桨施加了力的影响。该阻性负载的方向与R1产生的拉力相反(图6),以上可以由FMU测量发现。因此,阻性负载从记录的原始拉力值中减去。

当R1配备47“螺旋桨时,两个螺旋桨之间存在100%重叠,当R1配备40”螺旋桨时,重叠度降至72%。换句话说,只有72%的R2螺旋桨表面被40英寸螺旋桨覆盖。因此,重叠区域越大,拉力的下降就越大,这可能是由于引发了更大的阻性负载。

假设2:R1产生湍流,诱导阻力抵消R2产生的拉力和扭矩。我们知道这种阻力的存在是因为当油门应用于R1而不是R2时观察到的风车效应。R1旋转得越快,产生的阻力就越大,并且将观察到更显著的拉力损失。

当油门施加到前螺旋桨上并使其旋转时,后螺旋桨将在没有任何油门的情况下转动。R1旋转得越快,R1的空速就越高,就会作用在R2上,拖动它以越来越高的速度旋转。扭矩为负,因为测量的是电机中的电阻扭矩,旨在制动螺旋桨的旋转。它是由来自R1的气流产生的阻力引起的。

当没有电力输入时,可以看到这样的反应:R2自转并成为风力涡轮机(图7)。

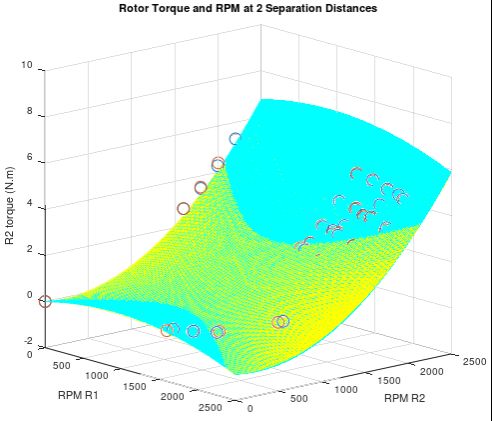

图 8 中的3D图显示了R2扭矩如何随着R1和R2转速的变化而变化。蓝色和黄色工作表是从显示的数据点插值的。

蓝色图显示了转子之间间隔距离为10mm处的扭矩演变,而黄色图显示了25mm距离处的扭矩。此图表显示了当对R2施加很少或没有油门时存在负扭矩。

螺旋桨效率

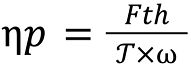

螺旋桨效率是转子性能的主要指标之一,因为它衡量的是相对于功率输入而产生的拉力值的大小。

我们研究了螺旋桨效率如何在转子间转速和间隔距离相关而演变的过程。在图9中,R2螺旋桨效率与x轴上的R2转速做图。每条曲线代表R1转速(1600与2200RPM)和间隔距离(10、30、50或70mm)的不同组合。在R2转速1200、1400、1600、1800、2000和2200RPM下进行测量,并根据这些点对曲线进行插值处理。

如我们所见,根据不同的R1转速形成两组螺旋桨效率曲线。在所有R2转速和间隔距离下,R2在R1 2200RPM转速下具有更高的螺旋桨效率。

对于R1以2200RPM旋转的曲线,R2螺旋桨效率在整个R2转速范围内下降。当R1处于1600RPM时,R2在1450RPM时其螺旋桨效率出现峰值,然后与另一组螺旋桨效率曲线平行并逐渐下降。

在高转速下,螺旋桨之间的距离对R2螺旋桨效率的影响可以忽略不计。在R1和R2的较低转速下,较小的间隔距离与更高的效率相关。与R1高转速而R2低转速时相比,这种差异在R1和R2均以低转速下旋转时更为突出。当R2以~1750RPM及以下的转速旋转时,上述现象变得十分明显。

螺旋桨效率的计算方法是产生的拉力除以螺旋桨的机械功率(螺旋桨转速乘以扭矩):

结论

这项研究使我们能够观察几个变量对共轴动力系统性能的影响。我们了解到,前螺旋桨对后螺旋桨有相当大的影响。我们的研究提供了几个关键要点:

- 在共轴测试中,后螺旋桨的性能比前螺旋桨受到更多空气动力学效应的影响。

- 在共轴测试中,螺旋桨之间的重叠(%)越大,后螺旋桨的拉力损失就越大。

- 在前螺旋桨的影响下,可以在后螺旋桨中观察到负推力和扭矩以及自旋转效应。

- 螺旋桨之间的共轴距离对后螺旋桨性能的影响有限。

- 由前螺旋桨产生的流体速度与其转速有关,对后螺旋桨的性能有主要影响。

- 由于对后螺旋桨的拖曳效应,后置的螺旋桨可以以相同的转速和较小的扭矩旋转,因此与单电机运行相比,系统整体效率更高。