常见的电动两轮车 BMS 架构

1、摘要

近年来,随着新国标的施行,以及平衡车,滑板车,共享电单车等新应用场景的出现,促使电动两轮车市场迎来了新的发展热潮。

锂电池因为具有能量密度高,循环次数多等优点而逐渐替代铅酸电池,受到越来越多电动两轮车厂商的追捧。但因为锂电池相比铅酸电池而言,安全性更差,因此需要严格的电池管理系统(Battery Management System, BMS)对锂电池进行监控和保护。

而根据不同的用户需求,往往需要选择不同的 BMS 架构,比如电摩需要实现更高功率,因此会使用多片 AFE 级联以支持更多电池串数,又比如某些电动自行车的充放电电流相差较大,会设置单独的充放电路径以优化成本。

本文将介绍几种常见的电动两轮车 BMS 架构以及不同架构的

优缺点及其使用场景。

2、电动两轮车 BMS 架构

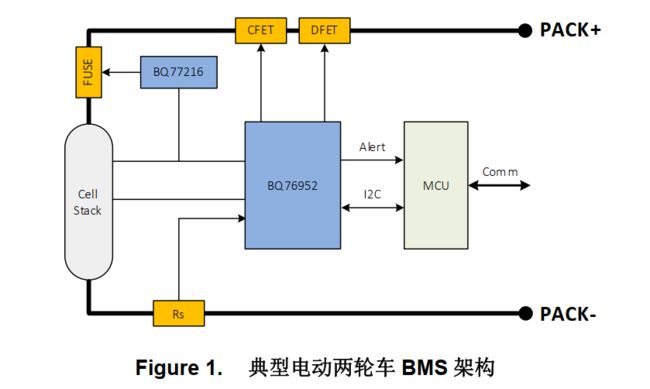

2.1 典型的电动两轮车BMS架构

通常由电芯,模拟前端,二段保护,主控等组成。

其中, BQ77216 是一款单颗可支持 3-16S 的二段保护产品,不需要像传统的采用多片级联实现 16S 二

次保护。并且相比传统的二段保护产品, BQ77216 不仅具有过压保护功能,而且还具备欠压,过温,

开线等保护功能,满足更多的设计需求。

BQ76952 是 TI 最新的支持 3-16S 的 AFE 产品,具有采样精度高,集成高边驱动和可编程 LDO,支持

脱离 MCU 独立工作,支持乱序上电,功耗小等诸多优点,而被广泛应用于电动两轮车领域。并且因为

BQ76952 具有 DCHG 和 DDSG Pin,分别实现对 CHG 和 DSG Pin 的逻辑映射, 因此既能实现高边驱

动的方案,也可以实现低边驱动的方案。 同系列的产品还有 BQ76942 和 BQ769142,分别支持 3-10S

和 3-14S 的电池包。

2.2 电动两轮车BMS架构细分类

按照充电 FET (CFET)和放电 FET (DFET)的位置不同,可以将电动两轮车的 BMS 架构分为以下四种:

2.1.1 高边串联架构

CFET 和 DFET 都置于高边,并且以串联的形式连接,所以称之为

高边串联架构。

2.1.2 高边并联架构

CFET 和 DFET 都置于高边,并且以并联的形式连接,所以称之为

高边并联架构。

2.2.3 低边串联架构

CFET 和 DFET 都置于低边,并且以串联的形式连接,所以称之为

低边串联架构。

2.2.4 低边并联架构

CFET 和 DFET 都置于低边,并且以并联的形式连接,所以称之为

低边并联架构。

3、选择合适的电动两轮车 BMS 架构

上述四种架构的主要区别在于两点:一个区别是 CFET, DFET 是置于高边还是低边;另一个区别是

CFET, DFET 是串联连接还是并联连接。 根据不同的应用场合,应该选取合适的 BMS 架构。 下面分

别介绍在选取不同 BMS 架构时的主要考虑。

3.1 高边 or 低边

3.1.1 高边与低边介绍

低边方案是目前应用比较成熟且比较容易实现的方案, 多数两轮车也是基于低边方案设计的。同时,

目前大部分模拟前端也集成了低边驱动的能力, 比如我们上一代的经典产品 BQ769x0 系列就是采用的

低边保护方案。

但是低边保护方案存在一个缺点:当 CFET, DFET 关断的时候,电池包的地和系统端的地不再共地,

所以一旦有保护被触发关断充放电 FETs,电池端和系统端不再能够实现直接通信。若想继续实现通信,

则需要采用隔离通信,这不仅会增加成本,同时也会增加功耗,尤其是欠压保护时,过大的通讯功耗

对于原本就欠压的电池包更是雪上加霜。 因此低边方案主要应用于对成本更为敏感的没有复杂通信的

产品中。

相比较低边保护,高边保护方案即使在保护被触发后,电池包和系统端仍然是共地的,因此仍然可以

实现相互之间的通信,而无需增加隔离通信, 且触发保护后断开电池正端,系统更加安全。

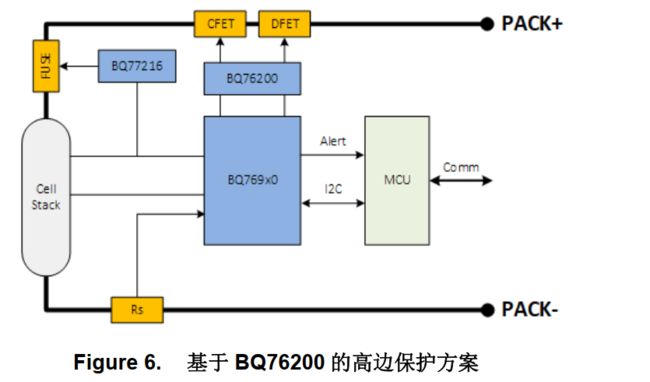

3.1.2 部分示例

BQ76200 是一款低功耗的高边 NFET 驱动 IC,支持充放电管单独控制,具有很强的灵活性。可扩展的

charge pump 电容可保证多组并联 FETs 的驱动能力,同时集成了 PACK 电压采样开关,方便通过

MCU ADC 实现 PACK 端电压采样。

相比于 BQ769x0 系列, BQ769x2 系列 AFE 因为本身集成了高边驱动能力,所以无需增加任何其他器

件就可以实现高边保护方案,可以帮助节省一颗高边驱动芯片。 Figure 7 所示为典型的高边串联应用电

路,可以看到,通过 BQ76952 的 CHG Pin 和 DSG Pin 就可以直接驱动高边的 CHG FET 和 DSG

FET,简单方便又经济实惠。

BQ769x2 作为 TI 新一代的 AFE,相比 BQ769x0,除了集成高边驱动外,还具有支持串数更多,支持

乱序上电,更多的工作模式和通信接口,采样精度更高,保护功能更全,均衡能力更强等诸多优点。

基于以上优点,越来越多的低边方案也开始使用 BQ769x2 进行设计。 BQ769x2 虽然没有集成低边驱

动,但是集成的 DDSG Pin 和 DCHG Pin, 可分别实现对 DSG Pin 和 CHG Pin 的逻辑映射,利用这两

个引脚可以通过简单的电路轻松实现低边保护的方案, Figure 8 所示为典型的基于 BQ769x2 的低边保

护电路。

3.2 串联(同口) or 并联(分口)

串联架构的充电口和放电口共用一个端口, 缺点是 CFET 和 DFET 的数量均需要按照充放电电流的最

大值进行选型, 若充电电流和放电电流相差比较大时,比如一般电动车锂电池包的充电电流要比放电

电流小, 选择串联架构,则需要选择比实际需要更多的 CFET,造成不必要的浪费。

并且无论是充电还

是放电,所有的电流都需要经过 CFET 和 DFET,会产生更多的损耗和热,一定程度上也减少了电池

的有效容量。 优点是不需要考虑反向电流的问题,因为 CFET 和 DFET 的背靠背连接可以阻断反向电

流。此外, 串联架构可以节省一根功率线和一个接线端子。

相比串联架构,并联架构可以按照实际的充放电电流需要分别选型 CFET 和 DFET 的数量和型号。并

且无论是充电还是放电,都只经过一级 FET,所以损耗和发热也都更少。缺点是需要考虑反向电流,

如经 CFET 的体二极管流向充电口,或经过 DFET 的体二极管流向电芯,若要阻断这些电流路径,需要额外的电路辅助实现。

4、其他两轮车 BMS 架构

除了上述按照 CFET 和 DFET 的位置分类外,还可以按照模拟前端的数量, 有无 MCU 等对两轮车

BMS 架构进行分类。

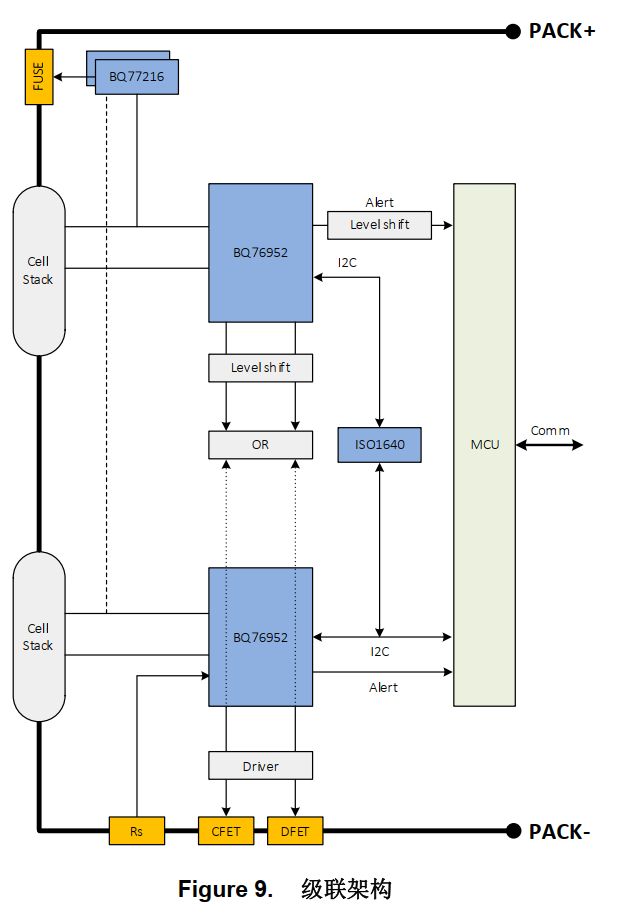

4.1 级联架构

按照模拟前端的数量,可以将两轮车 BMS 分为级联架构和非级联架构。

目前主流的电动两轮车 BMS,如电动自行车,滑板车,平衡车等,一般采用 10S, 14S 或者 16S 电池

包,一颗 BQ769x2 就可以支持,所以对于目前主流的电动两轮车 BMS,采用上述单颗 AFE 方案即可,

Figure 2 ~ Figure 5 均为非级联架构。 但对于一些要求功率比较大的应用场合,如电轻摩或者电摩,其

电压通常高于 60V,则需要采用高于 16 串的电池包来实现更大的功率,单颗 BQ76952 已经不足以支

持,需用采用两颗进行级联使用,也就是采用级联架构。

因为高压侧的 BQ76952 是以低压侧的 Vstack作为参考地的,所以高压侧 BQ76952 的通讯需要隔离 I2C。

4.2 独立架构

按照有无 MCU,可以将两轮车 BMS 分为独立架构和非独立架构。 Figure 2 ~ Figure 5 均有 MCU 搭配

工作,所以均为非独立架构。 Figure 7 中 AFE 则脱离了 MCU 而独立工作,所以为独立(standalone)架

构。当 BQ769x2 工作在独立模式时,仍然可以对电池状态进行监控,对充放电 FETs 进行控制,当触

发保护条件时,自行控制 FETs 关断实施保护,当保护条件撤去时,自行恢复 FETs 导通。

独立架构的优点是可以节省一颗 MCU,适用于对成本要求较为苛刻的应用场合。但是因为缺少 MCU,

所以在灵活性上有所损失,用户需要按照实际需求进行选择独立还是非独立 BMS 架构。

经验交流

欢迎关注公众号:小飞哥玩嵌入式,加入高质量嵌入式开发群,探讨更多嵌入式相关的开发问题

摘自TI,知识传播者