- 利用Requests Toolkit轻松完成HTTP请求

nseejrukjhad

http网络协议网络python

RequestsToolkit的力量:轻松构建HTTP请求Agent在现代软件开发中,API请求是与外部服务交互的核心。RequestsToolkit提供了一种便捷的方式,帮助开发者构建自动化的HTTP请求Agent。本文旨在详细介绍RequestsToolkit的设置、使用和潜在挑战。引言RequestsToolkit是一个强大的工具包,可用于构建执行HTTP请求的智能代理。这对于想要自动化与外

- git - Webhook让部署自动化

大猪大猪

我们现在有一个需求,将项目打包上传到gitlab或者github后,程序能自动部署,不用手动地去服务器中进行项目更新并运行,如何做到?这里我们可以使用gitlab与github的挂钩,挂钩的原理就是,每当我们有请求到gitlab与github服务器时,这时他俩会根据我们配置的挂钩地扯进行访问,webhook挂钩程序会一直监听着某个端口请求,一但收到他们发过来的请求,这时就知道用户有请求提交了,这时

- Python神器!WEB自动化测试集成工具 DrissionPage

亚丁号

python开发语言

一、前言用requests做数据采集面对要登录的网站时,要分析数据包、JS源码,构造复杂的请求,往往还要应付验证码、JS混淆、签名参数等反爬手段,门槛较高。若数据是由JS计算生成的,还须重现计算过程,体验不好,开发效率不高。使用浏览器,可以很大程度上绕过这些坑,但浏览器运行效率不高。因此,这个库设计初衷,是将它们合而为一,能够在不同须要时切换相应模式,并提供一种人性化的使用方法,提高开发和运行效率

- Python实现下载当前年份的谷歌影像

sand&wich

python开发语言

在GIS项目和地图应用中,获取最新的地理影像数据是非常重要的。本文将介绍如何使用Python代码从Google地图自动下载当前年份的影像数据,并将其保存为高分辨率的TIFF格式文件。这个过程涉及地理坐标转换、多线程下载和图像处理。关键功能该脚本的核心功能包括:坐标转换:支持WGS-84与WebMercator投影之间转换,以及处理中国GCJ-02偏移。自动化下载:多线程下载地图瓦片,提高效率。图像

- 【Python搞定车载自动化测试】——Python实现车载以太网DoIP刷写(含Python源码)

疯狂的机器人

Python搞定车载自动化pythonDoIPUDSISO142291SO13400Bootloadertcp/ip

系列文章目录【Python搞定车载自动化测试】系列文章目录汇总文章目录系列文章目录前言一、环境搭建1.软件环境2.硬件环境二、目录结构三、源码展示1.DoIP诊断基础函数方法2.DoIP诊断业务函数方法3.27服务安全解锁4.DoIP自动化刷写四、测试日志1.测试日志五、完整源码链接前言随着智能电动汽车行业的发展,汽车=智能终端+四个轮子,各家车企都推出了各自的OTA升级方案,本章节主要介绍如何使

- pyhon+ffmpeg 常用音视频处理命令

不再游移

ffmpeg音视频python

FFmpeg是多媒体领域的万能工具。只要涉及音视频领域的处理,基本上没有它做不了的事情!通俗点讲,从视频录制、视频编辑再到播放,它都能做!前段时间做了个短视频自动化脚本项目,需要自动处理音视频(包括一些合成、拼接、转场、调色等等),当时做的时候找各种命令还是很痛苦的,因此对用到的所有处理命令做了个汇总,方便以后使用。目录一、获取音频时长二、获取视频信息三、获取视频时长四、多个视频合并五、视频提取视

- 【自动化测试】UI自动化的分类、如何选择合适的自动化测试工具以及其中appium的设计理念、引擎和引擎如何工作

Lossya

ui自动化测试工具自动化测试appium

引言UI自动化测试主要针对软件的用户界面进行测试,以确保用户界面元素的交互和功能符合预期文章目录引言一、UI自动化的分类1.1基于代码的自动化测试1.2基于录制/回放的自动化测试1.3基于框架的自动化测试1.4按测试对象分类1.5按测试层次分类1.6按测试执行方式分类1.7按测试目的分类二、如何选择合适的自动化测试工具2.1项目需求分析2.2工具特性评估2.3成本考虑2.4团队技能2.5试用和评估

- 效率神器来了:AI工具手把手教你快速提升工作效能

kkai人工智能

人工智能学习媒体aichatgpt

随着科技的进步,AI工具已经成为提升工作效率的关键手段。本文将介绍一些实用的AI工具和方法,帮助你自动化繁琐的重复性任务、优化数据管理、促进团队协作与沟通,并提升决策质量。背景:OOPAI-免费问答学习交流-GPT自动化重复性任务Zapier:Zapier可以自动化多个应用程序之间的工作流程。例如,它能自动将Gmail中的附件保存至GoogleDrive,或在你发布新文章时,自动分享至社交媒体平台

- 生成式地图制图

Bwywb_3

深度学习机器学习深度学习生成对抗网络

生成式地图制图(GenerativeCartography)是一种利用生成式算法和人工智能技术自动创建地图的技术。它结合了传统的地理信息系统(GIS)技术与现代生成模型(如深度学习、GANs等),能够根据输入的数据自动生成符合需求的地图。这种方法在城市规划、虚拟环境设计、游戏开发等多个领域具有应用前景。主要特点:自动化生成:通过算法和模型,系统能够根据输入的地理或空间数据自动生成地图,而无需人工逐

- 2021年化工自动化控制仪表考试及化工自动化控制仪表考试技巧

女王219

安全生产模拟考试一点通安全生产一点通题库

题库来源:安全生产模拟考试一点通公众号小程序化工自动化控制仪表考试参考答案及化工自动化控制仪表考试试题解析是安全生产模拟考试一点通题库老师及化工自动化控制仪表操作证已考过的学员汇总,相对有效帮助化工自动化控制仪表考试技巧学员顺利通过考试。1、【单选题】辐射传热()任何介质做媒介。(A)A、不需要B、需要C、有时需要2、【单选题】同一密度的液体深度越深,压强()。(B)A、越小B、越大C、基本不变3

- 自动化测试工程师面试,常问的问题有哪些?

自动化测试 老司机

软件测试测试工程师自动化测试面试职场和发展软件测试selenium测试工具android测试工程师

自动化测试工程师面试是非常重要的环节,面试官会通过一系列的问题来评估候选人的技能和经验。下面是一些常见的问题,以及如何详细而规范地回答这些问题的建议。1.请介绍一下你的自动化测试经验。回答这个问题时,可以从项目经验、使用的自动化测试工具、编写的测试脚本等方面来介绍自己的经验。重点强调你在自动化测试领域的技能和擅长的领域。2.你在自动化测试中使用的编程语言是什么?为什么选择这种语言?回答这个问题时,

- 使用Python和Playwright破解滑动验证码

asfdsgdf

python开发语言

滑动验证码是一种常见的验证码形式,通过拖动滑块将缺失的拼图块对准原图中的空缺位置来验证用户操作。本文将介绍如何使用Python中的OpenCV进行模板匹配,并结合Playwright实现自动化破解滑动验证码的过程。所需技术OpenCV模板匹配:用于识别滑块在背景图中的正确位置。Python:主要编程语言。Playwright:用于浏览器自动化,模拟用户操作。破解过程概述获取验证码图像:下载背景图和

- 网站推广爬虫

Bearjumpingcandy

爬虫

网站推广爬虫是一种用于升网站曝光度和推广效果的工具。它通过自动化地访问和收集网站信息,从而实现对目标网站的广告、关键词、排名等数据进行分析和优化。以下是网站推广爬虫的一些介绍:数据收集:网站推广爬虫可以自动访问目标网站,并收集相关的数据,如网站流量、关键词排名、竞争对手信息等。这些数据可以帮助网站推广人员了解网站的现状和竞争环境,从而制定相应的推广策略。关键词优化:通过分析搜索引擎的关键词排名情况

- 爬虫技术抓取网站数据

Bearjumpingcandy

爬虫

爬虫技术是一种自动化获取网站数据的技术,它可以模拟人类浏览器的行为,访问网页并提取所需的信息。以下是爬虫技术抓取网站数据的一般步骤:发起HTTP请求:爬虫首先会发送HTTP请求到目标网站,获取网页的内容。解析HTML:获取到网页内容后,爬虫会使用HTML解析器解析HTML代码,提取出需要的数据。数据提取:通过使用XPath、CSS选择器或正则表达式等工具,爬虫可以从HTML中提取出所需的数据,如文

- Day9:别沦为自动化的奴隶——为自己建一座“喷泉广场”

钱塘风华

电子设备解决了小麻烦,却制造了大麻烦。【书名】:混乱——如何成为失控时代的掌控者【作者】:蒂姆哈福德【本书总页码】:288【已读页码】:220(第七章:自动化end)2009年5月31日晚,法航447号航班在电传操作系统失效的情况下,飞行员因习惯了对电传操作系统的依赖,无法对当时的情况作出正确判断,因而也无法作出对应操作——当时的情况:飞机因为急速上升后,过于稀薄的空气密度导致飞机失速,机头抬升,

- SAP自动化-ME12批量更新最后一行的价格

小九不懂SAP

自动化SAPpython

Python源码#-Begin-----------------------------------------------------------------#-Includes--------------------------------------------------------------importsys,win32com.clientimportosimporttime#-Sub

- 2. 变量和指令(omron 机器自动化控制器)——2

一半不眠次日si记

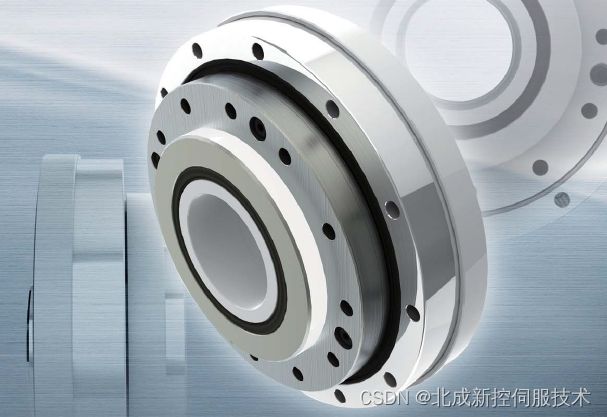

OMRONNJ/NX系列PLC指令基准手册自动化运维

机器自动化控制器——第二章变量和指令22-2指令一览通用指令轴指令轴组指令2-3PDO映射必需对象▶伺服轴▶编码器轴不同指令的设定对象▶伺服轴▶编码器轴2-2指令一览运动控制指令分为以下3种。种类概要通用指令MC功能模块通用指令轴指令MC功能模块执行单轴控制的指令轴组指令MC功能模块执行多轴协调控制的指令通用指令的详情参阅“第5章通用指令”,轴指令的详情参阅“第3章轴指令”,轴组的详情参阅“第4章

- 2. 变量和指令(omron 机器自动化控制器)——1

一半不眠次日si记

OMRONNJ/NX系列PLC指令基准手册自动化运维

机器自动化控制器——第二章变量和指令12-1变量一览表MC通用变量轴变量▶轴组变量运动控制指令的输入变量输入变量的有效范围▶枚举体一览表运动控制指令的输出变量运动控制指令的输入输出变量2-1变量一览表MC功能模块使用的变量分为两类。一类是监视轴等的状态及部分参数设定内容的系统定义变量。MC功能模块使用的系统定义变量被称作运动控制系统变量。还有一类是运动控制指令将指令的自变量作为输入接收、将指令的执

- [移动端自动化] AppAgent介绍

大卫软件测试

自动化

AUITestAgentAUITestAgent/README_zh.mdatmain·bz-lab/AUITestAgent(github.com)1/MobileAgentX-PLUG/MobileAgent:Mobile-Agent:ThePowerfulMobileDeviceOperationAssistantFamily(github.com)2/AppAgentAppAgent/RE

- Playwright 自动化验证码教程

吉小雨

python库自动化数据库运维python

Playwright自动化点击验证码教程在自动化测试中,Playwright是一个流行的浏览器自动化工具,支持多种浏览器的高效操作。验证码(如图片验证码、滑动验证码等)是网页中常见的反自动化机制,常常需要特别处理。我们将介绍如何使用Playwright自动化点击验证码,并提供几种常见验证码的处理方案。官方文档链接:Playwright官方文档一、Playwright环境搭建1.1安装Playwri

- UI 自动化的页面对象管理神器 PO-Manager

TesterHome

原文由alex发表于TesterHome社区网站,点击原文链接可于作者直接交流。做UI自动化的同学都知道,UI自动化一个难点就是页面元素的变化,让自动化维护成为一个痛点。在此,为了减轻这个痛点,我在基于Page-Object模式的基础上开发了页面对象维护的工具。该工具为vscode的一个插件,可以通过vscode插件市场搜索PO-Manager来下载安装本文中的页面对象库文件基于json.一个元素

- 第十八单元自动化持续集成

胖虎大魔王

一、概念互联网软件的开发和发布,已经形成了一套标准流程,最重要的组成部分就是持续集成(简称CI)。1、持续集成(采蜜)持续集成:频繁的将代码集成到主干。好处:1)、快速发现错误2)、防止分支大幅偏离主干。2、持续交付持续交付:频繁的将软件的新版本,交给测试,代码通过后,代码就进入生产阶段。3.持续部署持续部署:代码通过评审以后,主动部署到生产环境。目标:代码在任何时刻都是可部署的,可以进入生产阶段

- 构建常态化安全防线:XDR的态势感知与自动化响应机制

安胜ANSCEN

网络安全运维威胁分析自动化响应网络安全常态化安全运营

当前,网络安全威胁日益复杂多变,企业正面临前所未有的严峻挑战。为有效应对这些挑战,态势感知与自动化响应机制在提升网络安全运营效率与防御效果中扮演着至关重要的角色。它们能够实时监测网络状态,智能分析潜在威胁,并在发现异常时立即触发自动化响应流程,从而迅速遏制安全风险,保障企业数字资产的安全。态势感知网络安全的“预警雷达”态势感知,作为网络安全运营的核心组件,犹如一张无形的“预警雷达”,全面监测网络环

- 机电综合管理系统架构

小熊coder

机载系统系统架构

文章目录一、机电综合管理系统架构1.系统概述2.架构层次3.核心组件二、余度管理1.余度概述2.硬件冗余3.软件冗余4.通信冗余三、总线架构1.MIL-STD-1553B总线2.ARINC429总线3.ARINC629总线4.AFDX/ARINC664总线四、未来发展趋势1.分布式架构2.高速网络3.智能化与自动化结语机电综合管理系统(ElectromechanicalManagementSyst

- 什么是接口测试?做接口测试的意义是什么?

白码会说

软件测试接口测试软件测试

Timewilltell.1、什么是接口测试?为什么要做接口测试?接口测试是测试系统组件间接口的一种测试。接口测试主要用于检测外部系统与系统之间以及内部各个子系统之间的交互点。测试的重点是要检查数据的交换,传递和控制管理过程,以及系统间的相互逻辑依赖关系等。由于如今的系统复杂度不断上升,传统的测试方法成本急剧增加且测试效率大幅下降,所以就要做接口测试。同时,接口测试相对容易实现自动化持续集成,且相

- 软件测试/测试开发/全日制 |利用Django REST framework构建微服务

霍格沃兹-慕漓

django微服务sqlite

霍格沃兹测试开发学社推出了《Python全栈开发与自动化测试班》。本课程面向开发人员、测试人员与运维人员,课程内容涵盖Python编程语言、人工智能应用、数据分析、自动化办公、平台开发、UI自动化测试、接口测试、性能测试等方向。为大家提供更全面、更深入、更系统化的学习体验,课程还增加了名企私教服务内容,不仅有名企经理为你1v1辅导,还有行业专家进行技术指导,针对性地解决学习、工作中遇到的难题。让找

- 两种方法判断Python的位数是32位还是64位

sanqima

Python编程电脑python开发语言

Python从1991年发布以来,凭借其简洁、清晰、易读的语法、丰富的标准库和第三方工具,在Web开发、自动化测试、人工智能、图形识别、机器学习等领域发展迅猛。 Python是一种胶水语言,通过Cython库与C/C++语言进行链接,通过Jython库与Java语言进行链接。 Python是跨平台的,可运行在多种操作系统上,包括但不限于Windows、Linux和macOS。这意味着用Py

- 影刀RPA与WPS文档协同办公:实现高效自动化处理的策略与实践

enter回车键

影刀RPA

摘要随着数字化转型的深入,企业对于办公自动化的需求日益增长。影刀RPA(RoboticProcessAutomation)与WPS文档的协同办公提供了一种高效、自动化的解决方案。本文旨在探讨影刀RPA与WPS文档如何配合使用,以实现工作流程的自动化,提高办公效率,并为企业带来实际效益。引言影刀RPA作为一种自动化工具,能够模拟人类用户的行为,执行重复性高、规则性强的工作任务。而WPS文档作为办公软

- C# 自动化

TineAine

C#代码片段自动化c#自动化模拟操作

实现的方法可能很笨,但是确实很好用usingSystem;usingSystem.Collections.Generic;usingSystem.Linq;usingSystem.Runtime.InteropServices;usingSystem.Text;usingSystem.Threading;usingSystem.Threading.Tasks;/******************

- Python办公自动化案例(二):对比两个Excel数据内容并标出不同

衍生星球

pythonexcel高阶办公办公自动化

案例:对比两个word文档并找出不同。在数据处理和分析的日常工作中,我们经常需要比较两个Excel文件的差异。这可能是为了验证数据的一致性、检查数据的准确性,或者在版本控制中追踪更改。手动比较这些文件不仅耗时,而且容易出错。幸运的是,Python的openpyxl库提供了一种自动化这一过程的方法。步骤1:安装openpyxl在命令行中输入以下命令来安装pipinstallopenpyxl步骤2:编

- sql统计相同项个数并按名次显示

朱辉辉33

javaoracle

现在有如下这样一个表:

A表

ID Name time

------------------------------

0001 aaa 2006-11-18

0002 ccc 2006-11-18

0003 eee 2006-11-18

0004 aaa 2006-11-18

0005 eee 2006-11-18

0004 aaa 2006-11-18

0002 ccc 20

- Android+Jquery Mobile学习系列-目录

白糖_

JQuery Mobile

最近在研究学习基于Android的移动应用开发,准备给家里人做一个应用程序用用。向公司手机移动团队咨询了下,觉得使用Android的WebView上手最快,因为WebView等于是一个内置浏览器,可以基于html页面开发,不用去学习Android自带的七七八八的控件。然后加上Jquery mobile的样式渲染和事件等,就能非常方便的做动态应用了。

从现在起,往后一段时间,我打算

- 如何给线程池命名

daysinsun

线程池

在系统运行后,在线程快照里总是看到线程池的名字为pool-xx,这样导致很不好定位,怎么给线程池一个有意义的名字呢。参照ThreadPoolExecutor类的ThreadFactory,自己实现ThreadFactory接口,重写newThread方法即可。参考代码如下:

public class Named

- IE 中"HTML Parsing Error:Unable to modify the parent container element before the

周凡杨

html解析errorreadyState

错误: IE 中"HTML Parsing Error:Unable to modify the parent container element before the child element is closed"

现象: 同事之间几个IE 测试情况下,有的报这个错,有的不报。经查询资料后,可归纳以下原因。

- java上传

g21121

java

我们在做web项目中通常会遇到上传文件的情况,用struts等框架的会直接用的自带的标签和组件,今天说的是利用servlet来完成上传。

我们这里利用到commons-fileupload组件,相关jar包可以取apache官网下载:http://commons.apache.org/

下面是servlet的代码:

//定义一个磁盘文件工厂

DiskFileItemFactory fact

- SpringMVC配置学习

510888780

springmvc

spring MVC配置详解

现在主流的Web MVC框架除了Struts这个主力 外,其次就是Spring MVC了,因此这也是作为一名程序员需要掌握的主流框架,框架选择多了,应对多变的需求和业务时,可实行的方案自然就多了。不过要想灵活运用Spring MVC来应对大多数的Web开发,就必须要掌握它的配置及原理。

一、Spring MVC环境搭建:(Spring 2.5.6 + Hi

- spring mvc-jfreeChart 柱图(1)

布衣凌宇

jfreechart

第一步:下载jfreeChart包,注意是jfreeChart文件lib目录下的,jcommon-1.0.23.jar和jfreechart-1.0.19.jar两个包即可;

第二步:配置web.xml;

web.xml代码如下

<servlet>

<servlet-name>jfreechart</servlet-nam

- 我的spring学习笔记13-容器扩展点之PropertyPlaceholderConfigurer

aijuans

Spring3

PropertyPlaceholderConfigurer是个bean工厂后置处理器的实现,也就是BeanFactoryPostProcessor接口的一个实现。关于BeanFactoryPostProcessor和BeanPostProcessor类似。我会在其他地方介绍。PropertyPlaceholderConfigurer可以将上下文(配置文件)中的属性值放在另一个单独的标准java P

- java 线程池使用 Runnable&Callable&Future

antlove

javathreadRunnablecallablefuture

1. 创建线程池

ExecutorService executorService = Executors.newCachedThreadPool();

2. 执行一次线程,调用Runnable接口实现

Future<?> future = executorService.submit(new DefaultRunnable());

System.out.prin

- XML语法元素结构的总结

百合不是茶

xml树结构

1.XML介绍1969年 gml (主要目的是要在不同的机器进行通信的数据规范)1985年 sgml standard generralized markup language1993年 html(www网)1998年 xml extensible markup language

- 改变eclipse编码格式

bijian1013

eclipse编码格式

1.改变整个工作空间的编码格式

改变整个工作空间的编码格式,这样以后新建的文件也是新设置的编码格式。

Eclipse->window->preferences->General->workspace-

- javascript中return的设计缺陷

bijian1013

JavaScriptAngularJS

代码1:

<script>

var gisService = (function(window)

{

return

{

name:function ()

{

alert(1);

}

};

})(this);

gisService.name();

&l

- 【持久化框架MyBatis3八】Spring集成MyBatis3

bit1129

Mybatis3

pom.xml配置

Maven的pom中主要包括:

MyBatis

MyBatis-Spring

Spring

MySQL-Connector-Java

Druid

applicationContext.xml配置

<?xml version="1.0" encoding="UTF-8"?>

&

- java web项目启动时自动加载自定义properties文件

bitray

javaWeb监听器相对路径

创建一个类

public class ContextInitListener implements ServletContextListener

使得该类成为一个监听器。用于监听整个容器生命周期的,主要是初始化和销毁的。

类创建后要在web.xml配置文件中增加一个简单的监听器配置,即刚才我们定义的类。

<listener>

<des

- 用nginx区分文件大小做出不同响应

ronin47

昨晚和前21v的同事聊天,说到我离职后一些技术上的更新。其中有个给某大客户(游戏下载类)的特殊需求设计,因为文件大小差距很大——估计是大版本和补丁的区别——又走的是同一个域名,而squid在响应比较大的文件时,尤其是初次下载的时候,性能比较差,所以拆成两组服务器,squid服务于较小的文件,通过pull方式从peer层获取,nginx服务于较大的文件,通过push方式由peer层分发同步。外部发布

- java-67-扑克牌的顺子.从扑克牌中随机抽5张牌,判断是不是一个顺子,即这5张牌是不是连续的.2-10为数字本身,A为1,J为11,Q为12,K为13,而大

bylijinnan

java

package com.ljn.base;

import java.util.Arrays;

import java.util.Random;

public class ContinuousPoker {

/**

* Q67 扑克牌的顺子 从扑克牌中随机抽5张牌,判断是不是一个顺子,即这5张牌是不是连续的。

* 2-10为数字本身,A为1,J为1

- 翟鸿燊老师语录

ccii

翟鸿燊

一、国学应用智慧TAT之亮剑精神A

1. 角色就是人格

就像你一回家的时候,你一进屋里面,你已经是儿子,是姑娘啦,给老爸老妈倒怀水吧,你还觉得你是老总呢?还拿派呢?就像今天一样,你们往这儿一坐,你们之间是什么,同学,是朋友。

还有下属最忌讳的就是领导向他询问情况的时候,什么我不知道,我不清楚,该你知道的你凭什么不知道

- [光速与宇宙]进行光速飞行的一些问题

comsci

问题

在人类整体进入宇宙时代,即将开展深空宇宙探索之前,我有几个猜想想告诉大家

仅仅是猜想。。。未经官方证实

1:要在宇宙中进行光速飞行,必须首先获得宇宙中的航行通行证,而这个航行通行证并不是我们平常认为的那种带钢印的证书,是什么呢? 下面我来告诉

- oracle undo解析

cwqcwqmax9

oracle

oracle undo解析2012-09-24 09:02:01 我来说两句 作者:虫师收藏 我要投稿

Undo是干嘛用的? &nb

- java中各种集合的详细介绍

dashuaifu

java集合

一,java中各种集合的关系图 Collection 接口的接口 对象的集合 ├ List 子接口 &n

- 卸载windows服务的方法

dcj3sjt126com

windowsservice

卸载Windows服务的方法

在Windows中,有一类程序称为服务,在操作系统内核加载完成后就开始加载。这里程序往往运行在操作系统的底层,因此资源占用比较大、执行效率比较高,比较有代表性的就是杀毒软件。但是一旦因为特殊原因不能正确卸载这些程序了,其加载在Windows内的服务就不容易删除了。即便是删除注册表中的相 应项目,虽然不启动了,但是系统中仍然存在此项服务,只是没有加载而已。如果安装其他

- Warning: The Copy Bundle Resources build phase contains this target's Info.plist

dcj3sjt126com

iosxcode

http://developer.apple.com/iphone/library/qa/qa2009/qa1649.html

Excerpt:

You are getting this warning because you probably added your Info.plist file to your Copy Bundle

- 2014之C++学习笔记(一)

Etwo

C++EtwoEtwoiterator迭代器

已经有很长一段时间没有写博客了,可能大家已经淡忘了Etwo这个人的存在,这一年多以来,本人从事了AS的相关开发工作,但最近一段时间,AS在天朝的没落,相信有很多码农也都清楚,现在的页游基本上达到饱和,手机上的游戏基本被unity3D与cocos占据,AS基本没有容身之处。so。。。最近我并不打算直接转型

- js跨越获取数据问题记录

haifengwuch

jsonpjsonAjax

js的跨越问题,普通的ajax无法获取服务器返回的值。

第一种解决方案,通过getson,后台配合方式,实现。

Java后台代码:

protected void doPost(HttpServletRequest req, HttpServletResponse resp)

throws ServletException, IOException {

String ca

- 蓝色jQuery导航条

ini

JavaScripthtmljqueryWebhtml5

效果体验:http://keleyi.com/keleyi/phtml/jqtexiao/39.htmHTML文件代码:

<!DOCTYPE html>

<html xmlns="http://www.w3.org/1999/xhtml">

<head>

<title>jQuery鼠标悬停上下滑动导航条 - 柯乐义<

- linux部署jdk,tomcat,mysql

kerryg

jdktomcatlinuxmysql

1、安装java环境jdk:

一般系统都会默认自带的JDK,但是不太好用,都会卸载了,然后重新安装。

1.1)、卸载:

(rpm -qa :查询已经安装哪些软件包;

rmp -q 软件包:查询指定包是否已

- DOMContentLoaded VS onload VS onreadystatechange

mutongwu

jqueryjs

1. DOMContentLoaded 在页面html、script、style加载完毕即可触发,无需等待所有资源(image/iframe)加载完毕。(IE9+)

2. onload是最早支持的事件,要求所有资源加载完毕触发。

3. onreadystatechange 开始在IE引入,后来其它浏览器也有一定的实现。涉及以下 document , applet, embed, fra

- sql批量插入数据

qifeifei

批量插入

hi,

自己在做工程的时候,遇到批量插入数据的数据修复场景。我的思路是在插入前准备一个临时表,临时表的整理就看当时的选择条件了,临时表就是要插入的数据集,最后再批量插入到数据库中。

WITH tempT AS (

SELECT

item_id AS combo_id,

item_id,

now() AS create_date

FROM

a

- log4j打印日志文件 如何实现相对路径到 项目工程下

thinkfreer

Weblog4j应用服务器日志

最近为了实现统计一个网站的访问量,记录用户的登录信息,以方便站长实时了解自己网站的访问情况,选择了Apache 的log4j,但是在选择相对路径那块 卡主了,X度了好多方法(其实大多都是一样的内用,还一个字都不差的),都没有能解决问题,无奈搞了2天终于解决了,与大家分享一下

需求:

用户登录该网站时,把用户的登录名,ip,时间。统计到一个txt文档里,以方便其他系统调用此txt。项目名

- linux下mysql-5.6.23.tar.gz安装与配置

笑我痴狂

mysqllinuxunix

1.卸载系统默认的mysql

[root@localhost ~]# rpm -qa | grep mysql

mysql-libs-5.1.66-2.el6_3.x86_64

mysql-devel-5.1.66-2.el6_3.x86_64

mysql-5.1.66-2.el6_3.x86_64

[root@localhost ~]# rpm -e mysql-libs-5.1