25857-2010 低环境温度空气源多联式热泵 空调 机组

声明

本文是学习GB-T 25857-2010 低环境温度空气源多联式热泵 空调 机组. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本标准规定了低环境温度空气源多联式热泵(空调)机组(以下简称"机组")的术语和定义、型式与

基本参数、要求、试验、检验规则、标志、包装、运输、贮存等。

本标准适用于采用风冷冷凝器,应用在室外环境温度不低于一20℃的气候条件下制热(冷)的多联

式热泵(空调)机组。当室外环境温度低于-20℃时可参考使用。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 2423.17 电子电工产品基本环境试验规程 试验 Ka: 盐雾试验方法

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)

检索的逐批检验抽样计划

GB 4343.1 家用电器、电动工具和类似器具的电磁兼容要求 第1部分:发射

GB 4343.2 家用电器、电动工具和类似器具的电磁兼容要求 第2部分:抗扰度

GB 6388 运输包装收发货标志

GB/T 9969 工业产品使用说明书 总则

GB/T 13306 标牌

GB/T 17758—2010 单元式空气调节机

GB/T 18837—2002 多联式空调(热泵)机组

GB 25130 单元式空气调节机 安全要求

3 术语和定义

GB/T 18837 界定的以及下列术语和定义适用于本文件。

3.1

低环境温度空气源多联式热泵(空调)机组 low ambient

temperature Air source multi-connected

heat pump(air conditioning)units

由电动机驱动的蒸汽压缩制冷循环,以不低于一20℃的空气为冷(热)源制取冷(热)风的多联式热

泵(空调)机组。

3.2

制热综合性能系数[IPLV(H)] heating integrated part

load value

一个用于描述机组部分负荷制热效率的值,其试验和计算方法是以中国寒冷地区的气象条件为依

据而制定的,其值用 W/W 表示。

GB/T 25857—2010

4 型式与基本参数

4.1 型式

按机组使用气候环境分为:

类型 气候环境最高温度

T1 43 ℃

T2 35 ℃

T3 52 ℃

4.2 型号

机组型号的编制可由制造商自行确定,可参考附录 B 进行编制。

4.3 基本参数

4.3.1 机组的电源为额定电压220 V 单相或380 V 三相交流电,额定频率为50

Hz。 注:特殊要求的机组不受此限。

4.3.2 机组通常工作的环境温度如表1所示。

表 1 机组工作的环境温度

单位为摄氏度

|

||

|---|---|---|

|

|

|

|

|

|

4.3.3 机组的试验工况按表2规定。

表 2 试验工况 单位为摄氏度

|

|

|

||||

|---|---|---|---|---|---|---|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|||

|

|

|

|

|

||

表 2 ( 续 )

GB/T 25857—2010

单位为摄氏度

|

|

|

|||

|---|---|---|---|---|---|

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

|

|||

|

|||||

4.3.4 机组的部分负荷性能测试工况见表3。

表 3 部分负荷性能测试工况

单位为摄氏度

|

|

|

|

||

|---|---|---|---|---|---|

|

|

|

|

||

|

|

|

|

||

|

|

|

|||

|

|

||||

|

|

|

|||

5 要求

5.1 一般要求

5.1.1

机组应符合本标准的要求,并应按规定程序批准的图样和技术文件制造。

5.1.2 黑色金属制件表面应进行防锈蚀处理。

5.1.3

机组的涂漆件表面不应有明显的气泡、流痕、漏涂、底漆外露及不应有的皱纹和其他损伤。

5.1.4

机组装饰性塑料件表面应平整、色泽均匀,不应有裂痕、气泡和明显缩孔等缺陷,塑料件应耐

老化。

5.1.5 机组各零部件的安装应牢固可靠,管路与零部件不应有相互摩擦和碰撞。

5.1.6 机组的电磁换向阀动作应灵敏、可靠,保证机组正常工作。

5.1.7 机组的构件和材料应符合下述规定:

a) 镀层和涂层外观应良好,室外部分应有良好的耐候性能。

b) 保温层应有良好的保温性能和具有阻燃性、无毒无异味。

c)

制冷系统零部件的材料应能在制冷剂、润滑油及其混合物的作用下不产生劣化且保证整机正

GB/T 25857—2010

常工作。

5.1.8

机组的结构、部件和材料宜采用可作为再生资源而利用的部件、产品结构和材料。

5.1.9

机组所具有的特殊功能(如:具有抑制、杀灭细菌功能的机组、具有负离子清新空气功能的机组

等)应符合国家有关规定和相关标准的要求。

5.1.10 名义制冷量不大于24360 W 的机组,其电磁兼容性应符合 GB4343. 1

和 GB4343.2 的要求。

5.1.11 电镀件应符合下述规定:

a)

机组电镀件表面应光滑、色泽均匀,不应有剥落、针孔,不应有明显的花斑和划伤等缺陷。

b) 经过电镀件盐雾试验后,机组金属镀层上的每个锈点锈迹面积不应大于1

mm²; 每100 cm² 试 件镀层不超过2个锈点、锈迹。

5.1.12 机组涂漆件经漆膜附着力试验后,漆膜脱落格数不大于15%。

5.1.13 机组所有零、部件应符合有关标准规定。

5.1.14 带能量调节的机组,其调节装置应灵敏、可靠。

5.1.15 现场不接风管的机组,机外静压为0 Pa; 接风管的应标称机外静压。

5.1.16 多联式机组的分流不平衡率应小于20%。

5.1.17

机组应在制造厂标称的各种条件下安全可靠的工作,包括室内、室外机的最大高差,室内、室外

机最大管长,室内机之间的高差,最大配置率,最低环境温度制冷,最低环境温度制热。

5.1.18

带有远距离操作装置(遥控器)的机组,除了机组开关或控制器之类操作外,应是不会使电路闭

合的结构。

5.2 性能要求

5.2.1 制冷系统密封性能

机组制冷系统各部分不应有制冷剂泄漏。

5.2.2 运转

机组在正常运转时,所测电流、电压、输入功率等参数应符合设计要求。

5.2.3 制冷量

机组的实测制冷量不应小于名义制冷量的92%。

5.2.4 制冷消耗功率

机组的实测制冷消耗功率不应大于名义制冷消耗功率110%。

5.2.5 制热量

机组的实测制热量不应小于名义热泵制热量的92%,名义热泵制热量不应小于其名义制冷量

的 7 0 % 。

5.2.6 制热消耗功率

机组的实测制热消耗功率不应大于名义制热消耗功率的110%。

5.2.7 辅助电热装置制热消耗功率

机组的实测制热消耗功率要求为:每种电热装置的消耗功率允差应为电热装置名义消耗功率

的 - 1 0 % ~ + 5 % 。

GB/T 25857—2010

5.2.8 室内机制冷量

机组实测名义制冷量不应小于其名义制冷量的92%。

5.2.9 室内机消耗功率

机组室内机在通风状态下消耗功率不应大于其名义制冷消耗功率的110%。

5.2.10 室内机制热量

机组室内机实测制热量不应小于其名义制热量的92%。

5.2.11 最大运行制冷

a) 在最大运行制冷工况下,机组应能正常运行,各部件不应损坏;

b) 在 第 1 h 连续运行期间,其电机过载保护器不应跳开;

c) 当机组停机3 min 后,再启动连续运行1 h,但在启动运行的最初5 min

内允许电机过载保护 器跳开,其后不允许动作;在运行的最初5 min

内电机过载保护器不复位时,其停机不超过

30 min内复位的,应连续运行1 h;

d) 对于手动复位的过载保护器,在最初5 min 内跳开的,应在跳开的10 min

后使其强行复位,并 应能够再连续运行1 h。

5.2.12 最大运行制热

a) 在最大运行制热工况下,机组应能正常运行,各部件不应损坏;

b) 在 第 1 h 连续运行期间,其电机过载保护器不应跳开;

c) 当机组停机3 min 后,再启动连续运行1 h,但在启动运行的最初5 min

内允许电机过载保护 器跳开,其后不允许动作;在运行的最初5 min

内电机过载保护器不复位时,其停机不超过

30 min内复位的,应连续运行1 h;

d) 对于手动复位的过载保护器,在最初5 min 内跳开的,应在跳开的10 min

后使其强行复位,并 应能够再连续运行1 h。

注:上述试验中,为防止室内热交换器过热而使电机开、停的自动复位的过载保护装置周期性动作,可视为机组连

续运行。

5.2.13 室内机最小运行制冷

在最小运行制冷工况下,机组在10 min 的起动运行后4 h

运行中安全装置不应跳开,室内机蒸发

器迎风面表面凝结的冰霜面积不应大于蒸发器面积的50%。

5.2.14 最小运行制热

在最小运行制热工况下,机组在4 h 试验运行期间,安全装置不应跳开。

注:试验中的除霜运行,其自动控制的保护器动作不视为安全装置。

5.2.15 冻结

a) 在冻结工况下,空气流通试验时,机组启动10 min 后,再运行4

h,过程中安全装置不应跳开;

蒸发器迎风表面凝结的冰霜面积不应大于蒸发器迎风面积的50%;

b) 在冻结工况下,滴水试验时,机组室内侧不应有冰掉落,水滴滴下或吹出。

注1:机组运行期间,允许防冻结的可自动复位装置动作。

GB/T 25857—2010

注2:蒸发器迎风表面结霜面积目视不易看出时,可通过风量(风量下降不超过初始风量的25%)进行判定。

5.2.16 凝露

在凝露工况下运行时,机组箱体外表面凝露不应滴下,室内送风不应带有水滴。

5.2.17 凝结水排除能力

在凝露工况下运行时,应具有排除凝结水的能力,并且不应有水从机组中溢出或吹出。

5.2.18 自动除霜

a)

在自动除霜工况下运行时,机组除霜所需总时间不应大于自动除霜试验总时间的20%;在除

霜周期中,室内侧的送风温度低于18℃的持续时间不超过1

min;如果需要,可以使用制造厂 规定的机组内辅助电加热装置制热。

b) 除霜结束后,室外换热器的霜应融化掉(以确保制热能力不降低)。

5.2.19 噪声

a) 机组使用时不应有异常噪声和振动;

b) T1 型和 T2

型机组的室内噪声测试值(声压级)不应大于表4的规定,室外噪声测试值(声压

级)不应大于表5的规定;

c) 机组噪声的明示值的上偏差为+3 dB(A),

其噪声的实测值不应大于明示值的上限值(明示值

十上偏差)和表4和表5的限定值。

注:机组在全消声室测试的噪声值须注明"在全消声室测试"等字样,其符合性判定以半消声室测试为准。

表 4 室内机噪声限值(声压级)

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

表 5 室外机噪声限值(声压级)

|

|

|---|---|

|

|

|

|

GB/T 25857—2010

表 5 ( 续 )

|

|

|---|---|

|

|

|

|

|

|

|

|

|

|

5.2.20 性能系数

5.2.20.1 **制冷综合性能系数(IPLV(C

机组的制冷综合性能系数不应小于表6规定的92%。

5.2.20.2 **制热综合性能系数(IPLV(H

机组的制热综合性能系数不应小于表6规定的92%。

表 6 机组的综合性能系数

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

5.3 安全要求

机组的安全要求应符合GB 25130 的规定。

6 试验

6.1 试验条件

6.1.1 机组制冷量和热泵制热量测试的试验装置按 GB/T17758—2010 附 录

A 的要求。

6.1.2 仪器仪表的型式及准确度

试验用仪器仪表的准确度应符合表7的要求。

GB/T 25857—2010

表 7 仪器仪表的型式及准确度

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

||

|

|

|

|

|

|||

6.1.3

机组进行制冷量和热泵制热量试验时,试验工况参数的读数允差应符合表8的规定。

表 8 制冷量和制热量能力试验名义工况参数的读数允差

单位为摄氏度

|

|

|

||

|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.1.4

机组进行热泵低温和除霜试验时,试验工况的参数允差应符合表9的规定。

表 9 热泵低温和除霜试验工况参数的读数允差

单位为摄氏度

|

|

|

||||

|---|---|---|---|---|---|---|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.1.5 机组进行风量试验时,试验工况的参数允差应符合表10的规定。

GB/T 25857—2010

表10 风量试验工况参数的读数允差 单位为摄氏度

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

6.2 试验要求

6.2.1

机组应按铭牌标示的气候类型进行性能试验,对于适用两种以上气候类型的机组,应在铭牌标

出的每种气候类型工况条件下进行试验。

6.2.2

应按制造厂的安装说明和所提供的附件,将被测机组安装在试验房间内,机组所有试验均按铭

牌上的名义电压和名义频率进行,另有规定的不受此限。

6.2.3 除按规定方式,试验需要的装置和仪器的连接外,对机组不得更改。

6.2.4

试验进行时不能改变机组风机转速和系统阻力(变频、变容型机组除外),其试验结果应按标准

大气压修正大气压力。

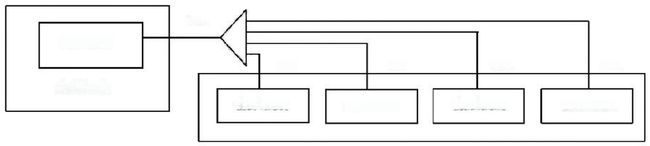

6.2.5 机组的连接管长度要求按图1、图2的规定。

6.2.6

试验时应连接所有辅助元件(包括进风百叶窗和安装厂安装的管路及附件)且空气回路应保持

不变。

6.2.7

对于湿球温度为0℃以下的工况条件,可通过控制相对湿度来获得对湿球温度的控制。

6.3 试验方法

6.3.1 制冷系统密封性能试验

机组的制冷系统在正常的制冷剂充灌量下,用下列灵敏度的制冷剂检漏仪进行检验:名义制冷量小

于等于28000 W 的机组,用灵敏度为1×10⁻⁶ Pa ·m³/s 的检漏仪进行检验;28000

W 以上的机组,用

灵敏度为1×10-5 Pa ·m³/s 的检漏仪进行检验。

6.3.2 运转试验

机组应在接近名义制冷工况的条件下连续运行,分别测量机组的输入功率,运转电流和进、出风温

度。检查安全保护装置的灵敏度和可靠性,检验温度的电器等控制元件的动作是否正常。

6.3.3 制冷量试验

在表2规定的名义制冷工况下,按GB/T 17758—2010 附 录 A

规定的方法进行制冷量试验。试验

按图1或按图2所示的连接方式和要求连接机组的室内机和室外机。打开所有室内机使其处于工作状

态,同时开室外机使其处于工作状态;测出室内机制冷量,这些室内机制冷量之和,就是该台被试多联机

组的制冷量。

注1:室内机按图1或图2与室外机安装,其中分配器前、后的连接管长度为5 m

或制造厂规定,分配器的形式

不限。

注 2 :

室外、室内机应为被试机,室内机可根据机组名义制冷量的大小,按室外机配置室内机的最少台数配置室内

机的数量(但至少2台),同时,这些被试室内机的名义制冷量之和应等于被试机组的名义制冷量(配置率

100%±8%)。

GB/T 25857—2010

被试室外机

5 m

室外侧坏境

被试室内机

5 m

被试室内机

5 m

被试室内机

5 m

被试室内机

图 1

图 2

6.3.4 制冷消耗功率试验

在按6.3.3方法测定制冷量的同时,测定机组的输入功率、电流。

6.3.5 制热量试验

在表2规定的热泵名义制热工况下,按 GB/T 17758—2010 附录 A

规定的方法进行制热量试验。

试验按图1或按图2所示的连接方式和要求连接机组的室内机和室外机。打开所有室内机使其处于工

作状态,同时开室外机使其处于工作状态,测出室内机制热量,这些室内机制热量之和,就是该台被试多

联机组的制热量。

注:同6.3.3注1、注2。

6.3.6 制热消耗功率试验

在按6.3.5方法测定制热量的同时,测定机组的输入功率、电流。

6.3.7 辅助电热装置制热消耗功率试验

a)

机组在名义制热工况下运行,装有辅助电热装置的热泵以6.3.5方法进行试验,待热泵制热量

试验稳定后,测定辅助电热装置的输入功率;

b)

在电热装置制热工况下,机组制冷系统不运行,将电热装置开关处于最大耗电状态下,测得其

输入功率。

6.3.8 室内机制冷量试验

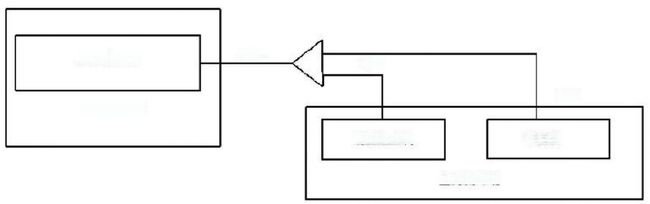

按图3所示的连接方式和要求连接室内机和室外机。打开两台室内机使其处于工作状态,同时开

室外机使其处于工作状态,在表2规定的名义制冷工况下,按GB/T17758—2010

附录A 规定的方法对

被试室内机进行试验,测出该台被试室内机制冷量。

注 1 :

室内机按图1与室外要安装,其中分配器前、后的连接管长度为5 m

或制造厂规定,分配器的形式不限。

注 2 : 室外机应为被试室外机,室内侧为一 台被试室内机和一

台室内机(其名义制冷量约是室外机名义制冷量的一

半)。

GB/T 25857—2010

室外侧环境

5m

5 m

被试室内机

5m

室内机

室内侧环境

图 3

6.3.9 室内机消耗功率试验

按图3所示的连接方式和要求连接室内机和室外机。将被试室内机置于通风状态(风速设为最大

挡),对被试机进行试验,测出该台被试室内机的消耗功率。

6.3.10 室内机制热量试验

按图3所示的连接方式和要求连接室内机和室外机。打开两台室内机使其处于工作状态,同时开

室外机使其处于工作状态,在表2规定的名义制热工况下,按GB/T17758—2010

附录A 规定的方法对

被试室内机进行试验,测出该台被试室内机制热量。

注:同6.3.8的注1和注2。

6.3.11 最大运行制冷试验

按图1或图2所示连接方式和要求连接室内机和室外机,打开所有室内机和室外机使其处于工作

状态,将所有风门关闭,试验电压分别为名义电压的90%和110%,按表2规定的最大运行制冷工况运

行稳定后,连续运行1 h(此间电压上升不超过3%),然后停机3 min,再启动运行1

h。

6.3.12 最大运行制热试验

多联式机组的试验方法:按图1或图2所示连接方式和要求连接室内机和室外机,打开所有室内机

和室外机处于工作状态,将所有风门关闭,试验电压分别为名义电压的90%和110%,按表2规定的最

大运行制热工况运行稳定后,连续运行1 h (此间电压上升不超过3%),然后停机3

min, 再启动运行

1 h。

6.3.13 室内机最小运行制冷试验

按图1或图2所示连接方式和要求连接室内机和室外机,打开室内机使其处于工作状态,同时开室

外机使其处于工作状态,将被试室内机的温度控制器、风扇速度、风门和导向隔栅调到最易结霜状态,按

表2规定的最小运行制冷工况,使机组启动运行至工况稳定后再运行4 h。

6.3.14 最小运行制热试验

按使用说明书要求,分别开启最大配置和最小配置时的室内机,开启室外机使其处于工作状态,将

所有风门关闭,将其温度控制器、风扇速度、风门和导向隔栅调到最大制热状态,按表2规定的最小运行

制热工况,使机组启动运行至工况稳定后再运行4 h。

6.3.15 冻结试验

按图1或图2所示连接方式和要求连接室内机和室外机。只开被试室内机使其处于工作状态,同

GB/T 25857—2010

时开启室外机使其处于工作状态,在不违反制造厂规定下,将被试室内机的温度控制器、风扇速度、风门

和导向隔栅调到最易使蒸发器结冰和结霜的状态,达到表2规定的冻结试验工况后进行下列试验:

a) 空气流通试验:机组启动并运行4 h。

b) 滴水试验:将机组室内回风口遮住,完全阻止空气流通后运行6

h,使蒸发器盘管风路被霜完

全堵塞,停机后去除遮盖物至冰霜完全融化,再使风机以最高速度运转5 min。

注:自动控制装置为防冻结而动作,应视为机组正常运行。

6.3.16 凝露试验

按图1或图2所示连接方式和要求连接室内机和室外机。打开所有室内机使其处于工作状态,同

时开启室外机使其处于工作状态,在不违反制造厂规定下,将被试室内机的温度控制器、风扇速度、风门

和导向隔栅调到最易凝水状态进行制冷运行,达到表2规定的凝露试验工况后,连续运行4

h。

6.3.17 凝结水排除能力试验

按图1或图2所示连接方式和要求连接室内机和室外机。打开所有室内机使其处于工作状态,同

时开启室外机使其处于工作状态,将被试室内机的温度控制器、风扇速度、风门和导向隔栅调到最易凝

水状态,在接水盘注满水即达到排水口流水后,按表2规定的凝露试验工况运行,当接水盘的水位稳定

后,再连续运行4 h。

注:非甩水型机组接水盘的水不必注满。

6.3.18 自动除霜试验

按图1或按图2所示连接方式和要求连接室内机和室外机。打开所有室内机和室外机使其处于工

作状态,将装有自动除霜装置的机组的温度控制器、风扇速度、风门和导向隔栅调到最易使室外侧换热

器最易结霜的状态,按表2规定的热泵自动除霜试验工况运行稳定后,连续运行两个完整的除霜周期或

连续运行3 h(试验总时间应从首次除霜周期结束时开始),直到3 h

后首次出现除霜周期结束为止,应

取其长者。除霜周期结束时,室外侧的空气温度升高不应大于5℃。

6.3.19 噪声试验

按图1或图2所示连接方式和要求连接室内机和室外机。只开启一台被试室内机使其处于工作状

态,同时开启室外机使其处于工作状态,按GB/T17758—2010 附录D

规定的方法测量室内机噪声;在

额定频率或额定容量下测量室外机噪声。

6.3.20 制冷综合性能系数试验

按 GB/T18837 附录 A 的规定进行试验和计算,得出机组的制冷综合性能系数。

6.3.21 制热综合性能系数试验

按表3规定的制热部分负荷性能工况及相应的开机负荷百分比以及附录 A

中规定的方法进行试

验,并根据附录 A 规定的方法进行计算得出机组的制热综合性能系数。

6.3.22 机组的分流不平衡率试验

在表2规定的名义制冷工况下,按GB/T18837—2002 附录C

规定的方法进行试验和计算,其分流

不平衡率应符合5.1.16的规定。

6.3.23 电镀件盐雾试验

按 GB/T 2423.17进行盐雾试验。试验周期为24 h。

试验前,试件表面清洗除油,试验后,用清水

GB/T 25857—2010

冲掉残留在表面上的盐份,检查试件腐蚀情况,其结果应符合5.1.11b)的规定。

6.3.24 涂漆件的漆膜附着力试验

在机组外表面任取长10mm, 宽10 mm 的面积,用新刀片纵横各划11条间隔1 mm、

深达底材的

平行切痕。用氧化锌医用胶布贴牢,然后沿垂直方向快速撕下,按划痕范围内漆膜脱落的格数对100的

比值评定,每小格漆膜保留不足70%的视为脱落。试验后,检查漆膜脱落情况,其结果应符合5.1.12

的规定。

7 检验规则

7.1 出厂检验

每台机组均应做出厂检验,检验合格后方能出厂,检验项目按表11的规定。

7.2 抽样检验

7.2.1 机组应从出厂检验合格的产品中抽样,检验项目和试验方法按表11的规定。

7.2.2 抽样方法按GB/T

2828.1进行,逐批检验的抽检项目、批量、抽样方案、检查水平及合格质量水

平等由制造厂质量检验部门自行决定。

7.3 型式检验

7.3.1

新产品或定型产品作重大改进,第一台产品应作型式检验,检验项目按表11的规定。

7.3.2

型式试验时间不应少于试验方法中规定的时间,运行时如有故障在故障排除后应重新检验。

表11 机组检验项目、技术要求和试验方法

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

||||

|

|

|

|

|||

|

|

|||||

|

|

|||||

|

|

|||||

|

|

|||||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

![]() GB/T 25857—2010

GB/T 25857—2010

表 1 1 ( 续 )

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

||||||

8 标志、包装、运输和贮存

8.1 标志

8.1.1 机组的室内、室外机应在明显的部位设置永久性铭牌。铭牌应符合

GB/T 13306 的规定。铭牌 上应标示下列内容:

a) 制造厂的名称;

b) 产品型号和名称;

c) 气候类型(T1 气候类型可不标注);

d) 主要技术性能参数

——室内机应标示:制冷量、制热量、噪声、循环风量、额定电压、额定电流、额定频率、输入功

率2、质量;

应分别标示室内风机电机的额定电流和制热最大电流(制热最大电流为"室内风机电机的额定电流+电热装置

的运行电流");

应分别标示室内机消耗功率和制热最大消耗功率(制热最大消耗功率为"室内机消耗功率+电热装置制热消耗

功率")。

![]() GB/T 25857—2010

GB/T 25857—2010

—

室外机应标示:制冷量、制热量、噪声、制冷剂名称及注入量、额定电压、额定电流、额定频

率、输入功率3、制冷综合性能系数(IPLV©)、 制热综合性能系数(IPLV(H))、

质量)。

注:室外机上标注的性能参数为机组的性能参数。

e) 产品出厂编号;

f) 制造年月。

8.1.2

机组上应有标明运行情况的标志(如控制开关和旋钮等向的标志)、明显的接地标志、简单的电

路图。

8.1.3 机组应有注册商标标志。

8.1.4 机组包装箱上应有下列标志:

a) 制造单位名称;

b) 产品型号、名称和商标;

c) 质量(净质量、毛质量);

d) 外形尺寸;

e)

“小心轻放”、“向上”、"怕湿"和"怕压"等。有关包装、储运标志、包装标志应符合

GB/T 6388 和GB/T 191 的有关规定。

8.2 包装

8.2.1

机组在包装前应进行清洁处理。各部件应清洁、干燥,易锈部件应涂防锈剂。

8.2.2

机组应外套塑料袋或防潮纸,并应固定在箱内,以免运输中受潮和发生机械损伤。

8.2.3 包装箱内应附有出厂随机文件。

8.2.3.1 产品合格证,其内容包括:

a) 产品名称和型号;

b) 产品出厂编号;

c) 检验结论;

d) 检验员签字和印章;

e) 检验日期。

8.2.3.2 产品使用说明书,其应符合 GB/T 9969

的要求,内容包括:

a)

产品型号和名称、适用范围、执行标准、名义工况下的技术参数和噪声及其他主要技术参数等;

b) 产品的结构示意图、制冷系统图、电路图及接线图;

c) 备件目录和必要的易损零件图;

d) 安装说明和要求;

e) 使用说明、维修和保养注意事项。

8.2.3.3 装箱单。

8.2.4 出厂随机文件应防潮密封,并放在包装箱内合适的位置。

8.3 运输和贮存

8.3.1 机组在运输过程中不应碰撞、倾斜、雨雪淋袭等。

8.3.2 产品应贮存在干燥和通风良好的仓库中。

- 应分别标示制冷消耗功率、制热消耗功率。

GB/T 25857—2010

附 录 A

(规范性附录)

低环境温度空气源多联式热泵(空调)机组制热综合性能系数的试验和计算

本附录规定了低环境温度空气源多联式热泵(空调)机组制热综合性能系数的试验和计算方法。

A.1 机组连接方式

A.1.1

机组应按图1或图2所示连接方式和要求连接室内机和室外机。安装时,其中分配器前、后的

连接管长度为5 m 或按制造厂规定,分配器的形式不限。

A.1.2

室外机、室内机均为被试机,室内机可根据机组名义制冷量的大小配置室内机数量。室内机配

置原则为:室内机的名义制冷量之和应等于被试机组的名义制冷量(配置率100%±8%);室内机与室

外机配置成的机组必须在其100%负荷、(75±10)%负荷、(50±10)%负荷和(25±10)%负荷下可以正

常运行。

A.2 综合性能系数

A.2.1 部分负荷性能

低环境温度空气源多联式热泵(空调)机组属制热量、制冷量可调节系统,机组必须在其100%负

荷、(75±10)%负荷、(50±10)%负荷和(25±10)%负荷的卸载级下进行标定,这些标定点应该用于计

算综合性能系数。

注: 当进行制热综合性能系数IPLV(H)

的测试和计算时,"100%负荷"是指机组在表3中规定的100%负荷对应的

测试工况下,所配置的室内机全开运行的实测制热量。而(75±10)%负荷则是指前述实测制热量的(75±

10)%,测试时室内机的开机容量比例应为室内机总装机容量的(75±10)%。(50±10)%负荷和(25±10)%负

荷照此类推。

A.2.2 部分负荷性能工况

机组的部分负荷性能工况应按表3的规定。

可以调节卸载装置以得到规定的卸载级,不得对部分负荷性能工况下的室外风量进行手工调整。

但是,靠系统功能自动调节是允许的。

A.2.3 制热综合性能系数 IPLV(H) 测试时,室内机的型式为适合 IPLV(H)

检测、最少数量的最小静

压室内机组合。

A.2.4 对于制热量非连续可调的机组,制热综合性能系数 IPLV(H)

需要作一7.5%的修正,以反映开

停机的能耗损失。

A.2.5 机组能卸载到(25±10)%负荷、(50±10)%负荷和(75±10)%负荷时,则按

A.2.1 的规定测

试机组的部分负荷性能。若机组不能卸载到(25±10)%负荷、(50±10)%负荷或(75±10)%负荷时,

能卸载到的负荷点按 A.2.1

的规定测试,不能卸载到的负荷点按以下规定测试和计算:

a) 若机组无法卸载到(25±10)%负荷,则按表3规定的25%负荷测试工况和 A.2.1

规定的开机 容量比例运行,测试最小能力负荷点的 COP, 然后按式(A.1)

计算25%负荷点的 COP。

b) 若机组无法卸载到(50±10)%负荷,则按表3规定的50%负荷测试工况和 A.2.1

规定的开机 容量比例运行,测试最小能力负荷点的 COP, 然后按式(A.1)

计算50%负荷点的COP。

c) 若机组无法卸载到(75±10)%负荷,则按表3规定的75%负荷测试工况和 A.2.1

规定的开机 容量比例运行,测试最小能力负荷点的 COP, 然后按式(A.1)

计算75%负荷点的 COP。

GB/T 25857—2010

COP=Qm/(Cp ·Pm) … … … … … … … … … … … …(A. 1)

式中:

Qm—— 实测制热量,单位为瓦(W);

Pm—— 实测输入总功率,单位为瓦(W);

Cp—— 衰减系数,由式(A.2)

计算。是由于机组无法卸载到最小负荷,压缩机循环停机引起。

Cp=(-0. 13 ·LF)+1. 13 … … … … … … … … … … …(A.2)

LF=(LD/100) ·Qr/Qp … … … … … … … … … … …(A.3)

式中:

LF— 负荷系数;

LD—— 需要计算的负荷点;

Q.— 100% 负荷制热量(见 A.2. 1 的规定),单位为瓦(W);

Qm.— 部分负荷制热量(实测值),单位为瓦(W)。

A.2.6 制热综合性能系数(IPLV(H))

A.2.6. 1 机组的制热综合性能系数 IPLV(H) ( 以COP 表示),应按下述规定计算:

a) 在 A.2.2 规定的工况下,按 GB/T 17758—2010 附 录 A

规定的方法进行试验,确定机组制热 量和COP;

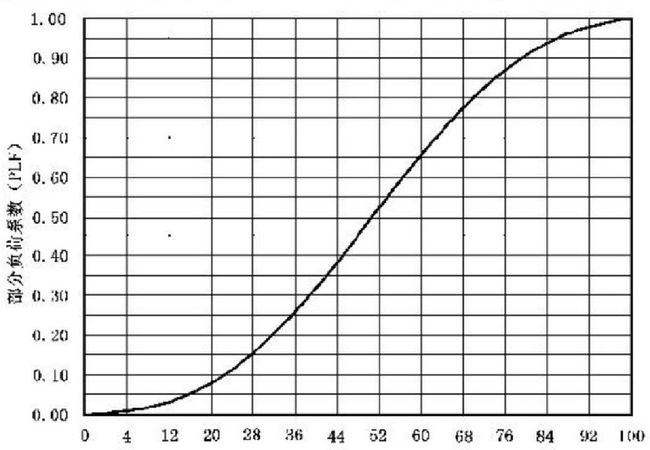

b) 由图 A. 1"

部分负荷系数曲线"确定机组在每一标定点的部分负荷系数(PLF);

在部分负荷工况下全负荷容量的百分比

注:曲线基于下列公式

PLF=A₀+(A₁×Q)+(A₂×Q²)+(A₃×Q³)+(A₄×Q’)+(A₅×Q⁵)+(A₅×Q⁵)

式中:

PLF—— 部分负荷系数;

Q — 部分负荷性能工况下全负荷容量的百分比,0~100。

A 。=1.59427×10-4;

A₁=0.00226;

A₂=-6. 13537×10⁻⁵;

A 。=1.00635×10 ;

A₁=- 1.49669×10-7;

A₅=6.83563×10- 10;

A₆=-5.43765×10- 13。

图 A. 1 部分负荷系数曲线

c) 用式(A.4) 计算机组的综合性能系数 IPLV(H):

GB/T 25857—2010

IPLV(H)=(PLF₁-PLF₂)(COP₁+COP₂)/2+(PLF₂-PLF₃)(COP₂+COP₃)/2+

(PLF₃-PLF₄)(COP₃+COP₄)/2+(PLF₄)(COP₄) … … … … … …(A.4)

式 中 :

PLF₁ 、PLF₂ 、PLF₃ 、PLF₄

COP₁ 、COP₂ 、COP、COP—

- 由 图 A.1 确 定 部 分 负 荷 性 能 工 况 下 机 组 在 1 0 0 % 负 荷

、 ( 7 5 ± 10)%负荷、(50±10)%负荷和(25±10)%负荷的部分负荷系数;

部分负荷性能工况下,机组100%负荷、(75±10)%负荷、(50土

10)%负荷和(25±10)%负荷时的 COP。

A.3 4 级卸载系统的计算示例

A.3.1 假定机组有如下四个卸载级:

a) 100% (全负荷);

b) 全 负 荷 的 7 5 % ;

c) 全 负 荷 的 5 0 % ;

d) 全 负 荷 的 2 5 % 。

A.3.2 由 图 A.1 得到部分负荷系数。

A.3.3 根 据A.2.1 和 A.2.2 得到每 一 卸载级的 COP。

A.3.4 利用通用式(A.4) 计算机组的 IPLV(H)

| PLF₁=1.00 |

|

|---|---|

| PLF₂=0.86 |

|

| PLF₃=0.49 |

|

| PLF₄=0.12 |

|

将上面的值代入 IPLV(H) 的计算公式:

IPLV(H)=(PLF₁-PLF₂)(COP₁+COP₂)/2+(PLF₂-PLF₃)(COP₂+COP₃)/2

(PLF₃-PLF₄)(COP₃+COP4)/2+(PLF)(COP)

IPLV(H)=(1.00-0.86)(2. 18+2.25)/2+(0.86-0.49)(2.25+2.40)/2+

(0.49-0.12)(2.40+2.00)/2+(0.12×2.00)

IPLV(H)=2.22435, 圆整为2 . 22。

根 据 A.3.1、A.3.2、 和 A.3.3, 计 算 出 IPLV(H) 值,见表 A.1。

表 A.1 机 组 IPLV(H) 的计算示例

|

|

|

|

部分负荷

|

|

|

|

|

|---|---|---|---|---|---|---|---|---|

|

28.0 21.0 14.0

|

|

|

|

2.22 2.325 2.20

|

|

|

|

|

||||||||

GB/T 25857—2010

附 录 B

(资料性附录)

低环境温度空气源多联式热泵(空调)机组的型号编制

低环境温度空气源多联式热泵(空调)机组由其室内机和室外机构成,其室内、室外机的型号由大写

汉语拼音字母和阿拉伯数字组成,具体表示方法:

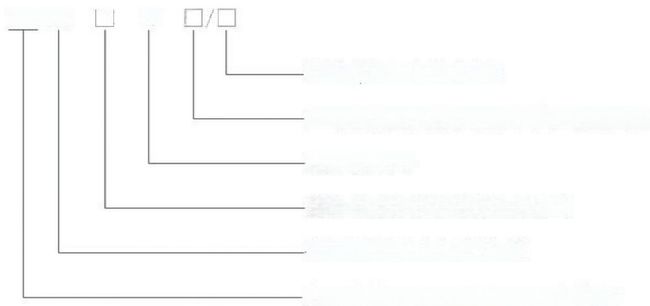

B.1 室外机组型号

B.1.1 型号基本结构

设计序号(字母表示)

压缩机数量(数字表示,单压机省略)

室外机代号

制冷量(名义制冷量×10-²)

低环境温度空气源热泵

多联式热泵(空调)机组基本代号

B.1.2 室外机型号含义

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

B.1.3 型号示例:DL-Re150 W2/A

表示:低环境温度空气源多联式热泵(空调)机组室外机,名义制冷

量15000 W, 双压缩机系统。

B.2 室内机型号

B.2.1 型号基本结构

其他特殊功能

设计序号

-结构代号

——名义制冷量×10-2

— ——功能代号

— — 多联式热泵(空调)机组基本代号

GB/T 25857—2010

B.2.2 室内机型号含义

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|

|

|

|

|

|

|

7000 W~10000 W范围

|

B.2.3 型号示例

DL-R25P 表示多联式变容风管型室内机,名义制冷量2500 W。

延伸阅读

更多内容 可以 GB-T 25857-2010 低环境温度空气源多联式热泵 空调 机组. 进一步学习

联系我们

T-QGCML 608—2023 微生物秸秆发酵有机肥用于西洋参土壤修复技术规范.pdf