如何找出光纤微米级别的脏污?女朋友的一个举动给了我灵感

![]()

CV君:分享一篇老东家的文章,这不是一篇技术文,而是像你我一样普通的技术人在职场上解决问题的心路历程。

我,曾经是一个在实验室里努力学习的学生,通宵达旦地翻看文献、埋头苦做实验;

我,也曾经是一名在工厂里挥汗如雨的“实习工人”,为了赶上进度常常错过宿舍最晚关门时间;

我,现在是一名华为武研所的工程师,在研发领域扎根,想要在自己的人生旅程中书写拼搏奋斗的一笔。

我叫肖骏,一个坚信“红魔精神”的90后工科男。

▲圆梦之旅,打卡曼联老特拉福德球场(摄于2018年6月)

“红魔精神”伴随我加入华为

除了“中国红”之外,作为足球迷,我最喜欢的就是来自英伦的另一抹红——“红魔”曼联,英格兰超级足球联赛四大豪门球队之一。“红魔”是曼联球队的称号,队服以红色为主,队徽中最具有标志性的莫过于手持三叉戟的魔鬼了。

我最喜欢它,不仅仅是因为这支球队在圈中素有“无逆转,不红魔”的名号, 更是因为被他们“不到最后一刻永不放弃” 的精神所深深吸引。怀揣着这样的信念,2015年6月,我踏上南下的火车来到深圳华为总部,正式成为一名研发工程师。

我所在的部门是单板工程部,我在团队中负责单板硬件可制造性、可靠性工程设计,简单点说,就是通过我们的设计,让硬件在生产阶段获得最高效率的产出比,同时达成产品的关键竞争力指标,提升产品的市场价值。

守护产品质量“生命线”

2016年,我开始负责接入网ONT产品(就是大家俗称的“家用光猫路由器”)的工艺开发工作。接入网产品发货量巨大,可达x千万台/年。

如此海量的产品发往市场,最终走进千家万户,如何保证每一位消费者都能拿到品质稳定、性能一致、体验感相同的产品呢?这就需要严格控制产品的一致性,对我们而言,质量稳定性就是产品的“生命线”。

论一台“优秀路由器”的自我修养,那必须是Wi-Fi信号得令人满意。而作为Wi-Fi信号的发射源,路由器天线发挥的作用非常重要。说起路由器天线,可能大家平时不会感知到它的质量好不好,然而就是这根小小的天线,决定了家里Wi-Fi的性能、网速是否稳定流畅。我们在家玩王者荣耀能否“超神”,玩绝地求生能否“吃鸡”都得看它的脸色,这一切,对天线发射信号的稳定性有很高的要求。

ONT产品的Wi-Fi信号天线是焊接到单板上的,原来,由于天线很软无法固定,业界传统的办法是用人工焊接的方式进行加工。如今,随着路由器天线传输速率要求越来越高,这种方式的缺点逐渐显露出来:人工生产效率较低,手工焊接受人为因素影响,温度难以精确控制,焊点致性和稳定性无法完全保证。

“我们必须尽快找到一个好办法来提升焊接的一致性,保证产品质量稳定。”但是如何实现呢?我们找到部门自动化专家讨论,专家说:“业内有种设备叫自动焊接机器人,它能够精准控制,一致性高,还可以编程。”我一听,立刻就对这个机器人产生了兴趣:“是啊,为什么不尝试下使用这类机器人来进行自动焊接呢?”

于是,我开始主导负责这个“ONT产品天线自动焊接”的技术项目。我在心里打起了算盘,粗粗算了笔账后,我瞬间两眼放光——“自动焊接”不仅能提升焊接的一致性,同时还能节省人工成本!“太好了,”我在心里默默下决心:“一定要把这个项目拿下。”

在接下来的5个月里,我和周边部门一同组建团队,将主要精力聚焦到“如何做到让产品稳定”上——也就是使每一个产品都稳定保持在指标的中间值。为此,我们与厂家展开多轮样品验证,在解决了“焊接装置与天线尺寸不匹配”、“送锡装置卡锡”、“机器破锡一致性差”等一系列问题后,机器终于能稳定产出。

流水线上,一台台机器人正在高精度自动焊接作业,机械臂速度很快,焊接表面美观统一,质量一致性表现很优秀。正当大家乐观地认为项目可顺利落地时,问题来了。

相关领域技术专家对我们的项目验证过程提出了质疑:“焊接方案的边界在哪里,你们是否有对边界进行极限测试?”这个问题犹如一道惊雷,一语劈下将大家“炸醒”,我们互相看了看对方,无法回答。的确,对于一个年发货量千万级的产品来说,仅仅把设备做到“一致性高”是不够的。在海量的发货量之下,哪怕0.1%的“不良”率都会被无限放大,造成巨额损失。只有将焊接方案的边界摸索得足够清晰,在正常波动范围内均能满足产品Wi-Fi性能规格要求,才能确保每一台产品都拥有高可靠的质量。

这时我的心情犹如坐了一趟过山车,刚开始的乐观开心已经烟消云散,愁云又笼罩了上来——“这个边界要从何找起啊……”前面几个月大家费了这么多心血和努力,明明希望就在眼前了,如果败在这一步,那就是功亏一篑。

我忽然想起1999年欧洲冠军杯决赛,这是一场球迷心中的经典封神之战。曼联球队在比赛中一直处于落后地位,但队员们一刻也没有松懈,死死咬住不放,最后在三分钟内连入2球——2:1,全场沸腾。曼联最终战胜了德甲巨人球队,缔造了经典逆转的奇迹。我知道在我的内心深处,也一直憋着这样一种不服输、不放弃的劲儿,不到最后一刻,谁也不知道结果会如何。“怕什么,那就大胆假设、细心求证吧,总会有解决办法的。”我在心里给自己打气。

接下来的两个晚上,大家一刻都没有合眼。凌晨两点,窗外是沉沉的夜色,而办公室内灯火通明。PL(研发团队组长)为我扛住了来自各方的压力,我们重新坐下来,一起将所有能想到的各类极限场景条件一一梳理清楚。我反复思考着专家口中“焊接边界”这个词的意义,脑袋里飞速运转着如何能证明边界问题,打消专家的质疑。

第三天一早,我们拉上部门专家继续讨论,又联合周边部门进行极限信号质量仿真与实测数据比对,构造出包括焊接时多锡、少锡、拉尖等10余种场景的近百个实验边界样品,令人感到欣慰的是,这些样品最终都通过了严格的极限测试。看到这一组组真实数据,专家们最终点头,表示验收通过,我们这才松了一口气。

至此,由我负责的这个“天线自动焊接”项目,顺利在国内某款机型上落地了。

到了2017年,这款国内发货的产品上市一年,发货质量表现非常稳定。有了国内成功经验之后,我们继续转战海外,克服了海外机型不同规格要求的挑战,顺利落地了海外机型产品。截至目前,产品已累计发货数千万台,“零”质量问题,解决了一致性问题的同时,还为公司节省了不少成本。

作为华为生涯的第一个重点项目,我非常庆幸收获了一个好的故事结尾。这波折重重的过程,也让我深刻理解了专家所说的“做工程就是做边界”的含义——做工程不是做科研,不像在学校中100次试验只要1次成功便算成功;而是要摸清产品边界和极限,保证做出来的产品和技术可实现复制,做100次便能成功100次。并且,不到最后那101次的时候,永远也不要轻易放弃。

跨界合作,找寻黑科技产品的“眼睛”

2018年,我开始转向负责传送网的工艺开发。6月,部门迎来了一项公司级的重点产品——OXC(光交叉连接) 光背板交付工作。

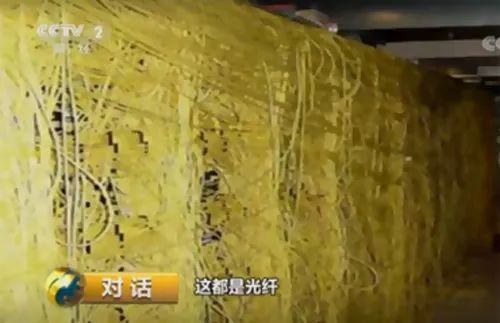

光背板作为上过CCTV的明星产品,是光通信领域跨时代产品中最为关键的部件之一。光背板作为最厉害的黑科技,是它能够将1000根光纤,以印刷的技术有序地织印到一张“A4纸”上,从而替代客户现场杂乱无序的光纤墙,帮助客户解决现场连纤的大麻烦,让客户日常管理和运营更加方便。

▲传统运营商机房里密密麻麻的“光墙”

▲ “光纤墙”现在变成了一张“A4纸”

光背板所属的产品叫做框式产品,它就像一个“衣柜”,光背板安置在这个“衣柜”的背面,因此它的光纤插芯(两根光纤对接的连接头)也藏在最深处。

对于光纤传输而言,光纤插芯的“端面”上不能有任何脏污阻挡,否则光信号传输路径就被脏污挡住不通了。但由于插芯尺寸极小、藏得又深,对放大的倍数要求很高(需要放大N倍以上去辨别um级的脏污),想要查看清楚插芯端面是否有脏污太难了,通俗点讲就像要你透过衣柜门缝,看清楚衣柜背板上挂着的头发丝一样。

当时的现实是,业界没有这样一款尺寸足够小(因为需要从“门缝”中伸入衣柜),放大倍数又够大的检测工具。光背板插芯端面上的脏污检验似乎成了一件不可能完成的任务。眼看着光背板产品在12月底就要上市,现在唯独缺了这样一双“发现问题的眼睛”。很快,开发这双“眼睛”的任务落到了我身上。

接到任务后,我心里确实有些打鼓,项目难在要“从无到有”去开发,毫无经验可借鉴,我又只有紧张巴巴的半年时间,产品按时上市交付的压力会很大。我细细思量着,又觉得自己心里还是有信心的。在父亲的言传身教下,我从小便熟悉摄影,在我看来,这个检测工具的本质不就是一个放大镜头么?

这么一想,我索性把父亲的一堆摄影设备都找了出来,将各种长焦镜头、广角镜头、定焦镜头细细打量了一番,又在网上学习了放大倍数、视野、焦距、镜头尺寸等专业名词,心里逐渐有了底,我开始寻找合作机会。

我信心满满地跑到光通信博览会上,心想着:“展会现场业界TOP级厂商云集,我肯定能找到厂家合作开发。”谁知道,很快我就被现实“打脸”了。

我在不同的展位之间穿梭着,“挨家挨户”地询问,一次次尝试向各大厂家述说着我们想要的产品需求,可是得到的回答永远都是——“放大倍数要求太大,镜头又太小,业界没有这种硬件。” 的确,镜头尺寸与镜头的放大倍数是成正比的,这样相反的产品要求,的确是前所未有。刚来时的自信心已经被打击得体无完肤,可我心里还是抱着一丝希望,“业界TOP1的厂家我还没有聊呢,说不定人家能做。”

好不容易找到了厂家的展台,我终于跟他们的工程师搭上话了。但是人家一听说我是要做华为光背板项目,连连摇头,直接表示做不了。“这个产品需求,之前我们已经和华为光背板团队的专家探讨过很多次了,我们现在确实做不出来。”

我的心往下一沉。要知道,他们口中提到的专家,都已经在这个项目里面耕耘了3年以上,业务能力、对产品的熟悉程度和项目需求的理解远在我之上,是这个领域名副其实的“大拿”。“连专家们都做不出来的项目,我有何德何能可以自己搞定呢?”想到这里,我的心彻底凉了下来。

无功而返之后,项目似乎尴尬地停在了原地。可这个悬而未决的问题,一直在我的脑海里徘徊不去。每一个工作的间歇,它都会冷不丁冒出来。我知道自己其实根本没放弃,我不甘心啊。

“等等,既然业内厂家做不出,那么跨界找找呢?”我突然灵光一闪。随即,我马上去搜寻了包括医用内窥镜、工业探伤仪、生物显微镜等等所有能想到的放大设备,又约了厂家进行交流。结果,得到的答案再次让我感到失望:“镜头尺寸要求这么小,放大倍数又要如此之高,这是个悖论,无法实现。”我深深叹了口气,就这样一个小小的镜头,现在成了扼住整个项目的瓶颈。

在这反反复复思考、论证、交流又推翻重来过程中,时间一晃转眼就到了8月初,我仍然是一筹莫展的状态。

一天晚上,我正和女友在手机上翻看去年旅游的照片,当看到一张合照时,她随手将照片放大,嫌弃我照片上的表情“皮笑肉不笑”。这个举动忽然给了我灵感——“检测设备之所以一直做不出来,是因为找不到满足尺寸的镜头,如果像照片一样,只让镜头承担一部分放大功能,剩下的图像由人工进行‘二次放大’来实现,是否小尺寸镜头也可以搞定呢?”我萌生了“照相+二次放大”结合的想法。

第二天,PL了解到我的这个想法后,对我说:“别人做不出来的项目不一定就是真的做不出来,要相信自己,更何况现在你已经有想法和方案了。”有了PL的鼓励,我也更加坚定了自己的想法。时间不多了,我必须得加快速度,没有机会也得创造出机会。我搜索了一大批业界做相机、显微镜镜头的厂家,在网上查到电话号码,一个一个打过去找他们聊。由于很多家只找得到客服电话,我联系不到技术人员,大多数尝试都石沉大海。

也许是皇天不负有心人,在拨通第N个电话后,一家做显微镜的供应商为我带来了希望——“我们曾经为某高校做过一个类似的项目,正好手上有一款可以满足产品尺寸的镜头样品,可以试试。”听到电话那头的声音说愿意尝试我们的项目,这可把我高兴坏了。

我寄了一个简易样品过去,让厂家用他们的镜头样品拍照试试,很快,他们就把拍好的照片发到了我的邮箱。我把照片放大后,清晰地看到了插芯上的脏污。我盯着照片激动不已,“成了!这个方案可行!”

我一刻也等不了了,第二天我就带着剩余样品直奔厂家所在地,接下来的三天时间里,我几乎住在了厂里。为了确认实际场景的可行性,我和厂家一同就地取材:用锯掉的凳子腿做成支架支撑镜头,用小刀雕刻出安装插芯的小凹槽,然后用玻璃板充当背板平面……终于,我们搭建出了一套简易的硬件平台。

经过多轮验证,我们通过“N倍镜头放大照相+N倍人工放大”达到效果,确认这个方案是可行的。不仅如此,这个厂家正好有满足的尺寸的镜头。最关键的镜头瓶颈解决了,那双能看清“衣柜背板上的头发丝”的眼睛终于找到了。“真是天助我也!”此刻的我,心头满溢着项目取得关键突破的喜悦。经历了这几天的奔波劳累和忐忑不安之后,我这才能安安心心拉上大家一起,好好地吃上一顿当地特色美食。

回程后,我继续思考着接下来需要处理的各种细节问题,结构定型与调整、光学参数校正等一道道难题慢慢浮现出来。一刻也不能松懈,我又马上投入到研究解决新的问题之中。为了解决镜头固定支架不稳的问题,我与厂家工程师一同穿过泥泞的乡间小道,到加工厂现场分析加工尺寸偏差;为了解决拍出来的照片色差问题,我们尝试了7种不同颜色的光源;为了精益求精,我和厂家进行了无数次的沟通修改、论证实践;为了解决产品运转过程中产生的轻微高频抖动的问题,我们拉着专门负责手机摄像头模组的专家反复研讨,终于找到解决办法……

在12月的最后一天,成功优化升级后的检测工具顺利“过五关斩六将”,通过了专家验收,正式交付产品线。这一次,我们终于能彻底看清楚那根曾经多次把我绊倒的微小“头发丝”——插芯上的脏污此时在我看来是如此的可爱。我终于做到了!

2019年,我升为传送网工艺小组的PL,没想到,接到的第一项重点工作就是负责光背板上市后的批量交付质量保障工作。

这个缘分太奇妙了,多亏有了检测工具这双能敏锐发现问题的“眼睛”,我们在产品各个环节及时识别出了多处脏污隐患,为全年的“零”质量问题立下了汗马功劳,成功保障产品在生产环节、现网环境稳定高效的运行。

回想起来,这大概也算是“自己栽树、自己乘凉”了一把。如果当时我没有拼着一股劲儿坚持去尝试,而是因为畏难放弃了,我一定会格外懊悔一年前的自己没有全力以赴。庆幸我曾经像当初的曼联球队那样,“不畏前人强大,不到最后一刻永不言弃”,最终挑战了自己,也成功挑战了“不可能”。

来到华为后,我经历了迷茫与坚持,汗水与欢笑,收获与成长,四年多的时光犹如走马灯般在脑海闪过。未来,无论前路是否艰险,“红魔精神”都将继续伴随着我坚定前行。

更多阅读:

博士做机器视觉,我在华为当“网红”!

首次公开!华为最前沿的X Labs实验室都在研究什么?5G+CV

本文来自《华为人》。

![]()

备注:工业视觉

![]()

工业视觉缺陷检测交流群

工业视觉、缺陷检测、工业测量、定位等技术,

若已为CV君其他账号好友请直接私信。

我爱计算机视觉

微信号:aicvml

QQ群:805388940

微博知乎:@我爱计算机视觉

网站:www.52cv.net

![]()

在看,让更多人看到 ![]()