汽车ECU的标定

我在阅读汽车常见芯片的data sheet时候,经常发现芯片有Emulation Device和Production Device两种类型。

以英飞凌TC3xx系列为例,ED的芯片主要应用场景如下:

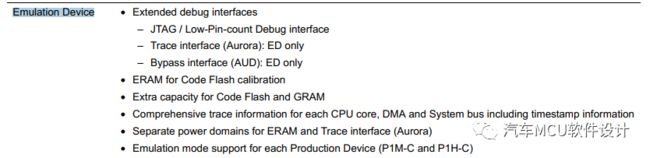

再如瑞萨的RH850 P1x-C

我们发现,在ED片子里,均有对标定场景的覆盖。仔细阅读后,发现ED的片子在debug接口和ram、flash做了不同程度的扩展;而结合这几年的xcp开发经验,我并没有实际用到过ED的片子;因此结合现有资料想来聊聊ED、PD片子不同的标定方式,

这篇文章主要内容包括:

-

常见的xcp标定

-

ETK技术

-

VX1000高性能标定

-

ASAM MCD-1 POD / ASAM MCD-1 XCP v1.5(Debug over XCP)

1.常见的XCP标定

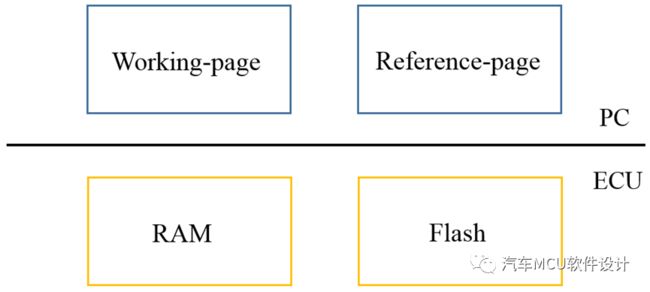

最初做TC275的基于AUTOSAR XCP协议栈移植,采用的XCP on CAN(现在进化到CanFD和ETH居多),常规是WP->RAM,RP->Flash的映射方式(在此感谢我的老大),借用ETAS一张非常经典的描述XCP的图。

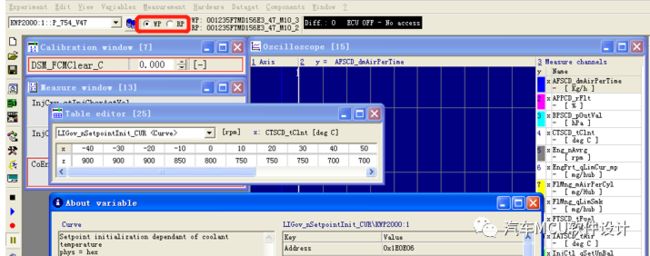

当上位机工具切换到WP时,可以通过download命令,修改RAM的标定常量,如下:

当切换到RP时,可以读取到Flash的原始值,不能修改标定量,标定界面会变为灰色。如下:

这里我们可以看到一个很神奇的事情,对于ECU来说,标定量仅存在一个地址(Map文件中定义),且只有RAM的地址可以进行修改;所以我们在最初不知道overlay的情况下,都是在链接文件中做手脚,如下:

这种方式表示实际存储在Flash中,但加载运行是在RAM里;编译出来的map文件对应的地址就是RAM地址。

后来慢慢了解到tricore的overlay功能,那么就更简单了,在编译时根本不用再调整链接文件,只需要配置ovc寄存器,例如将PFlash 32K overlay到cpu0 DSPR 32K,那么上位机就可以直接使用Flash地址对齐进行标定,因为虽然download命令下发的是Flash地址,但通过cpu视角来看,实际访问的是ram地址。

目前OEM、供应商给的软件开发规范基本都是对xcp保留一路CAN。但以前遇到一个问题,当时使用的是标准CAN,对于测量周期,客户有一个需求,即要求DAQ周期为2ms,实际上在标准CAN的情况下,1ms最多可以发送标准CAN报文4帧,即一个DAQ周期最多8帧,如果选用ODT格式选用绝对地址,则总共可以发送有效数据7*8=56个bytes;这很明显对于电机类的测量是不友好的,甚至出现过因为DAQ一直把总线占着,导致系统效率降低的情况;因此xcp in CANFD/ETH慢慢普及了。

2.ETK技术

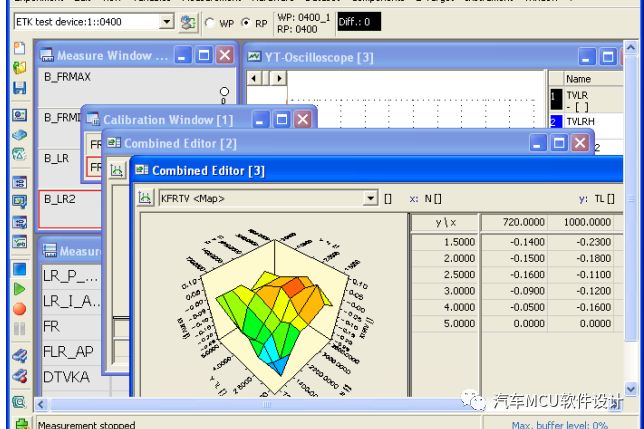

再后来,接触到了联电的客户,给我做了一个关于ETK的技术培训;先总结如下:

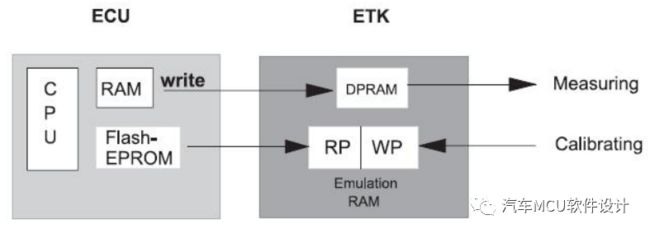

ETK(Emulatortastkopf) 是一种内存模拟技术,它是 ECU 中的一块特殊用途的电路模块,提供基于并行通讯的应用(与上述xcp on can/eth的串行技术有区别)。ETK 通过直接同控制单元处理器的总线进行连接,从而提供高速数据通讯,ETK 可以单独替代控制器 ECU中的标定数据也可以同时替代控制器 ECU中的标定数据和程序(执行代码)。原理如下:

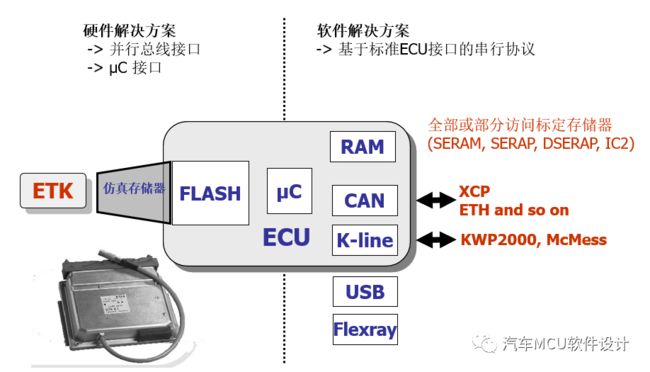

值得注意的是到这里,就出现了两种不同实现方式的标定技术,且这两种互不冲突,如下:

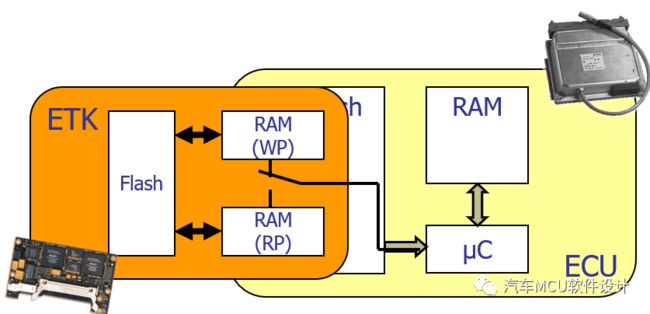

进一步的,我们来了解ETK里面到底有什么东西,这是一张带ETK的ECU内部结构图:

很明显,由于其自带RAM和Flash,且和ECU之间是通过并行访问,因此在标定过程中几乎不会消耗CPU资源。在实际开发中,如果开发阶段ETK 的角色既要管理 Data 部分,还可以管理Code部分,则需要将代码和数据全部下载到ETK,且只需要做一次;对于只管理 Data 部分的 ETK,ECU在执行过程中从 ETK 的 WP或 RP 中访问数据,从其自身的 Flash 中读取代码。值得注意,ETK在ECU掉电后自身也有供电的。

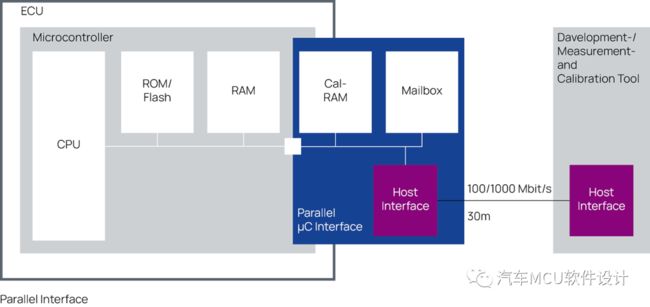

随着技术的进步和ASAM MCD-1 POD(后面聊)的诞生,ETK技术进一步进化,如下:

既然并行标定技术这么高效,为什么现在还是一个582或者591、592比较普遍呢?原因就是ETK加标定工具,太贵!一个581/2可能淘一淘小千,一个带ETK的ECU加标定工具,可以搞好多好多581了。

回到正题,这个ETK技术,再结合英飞凌、瑞萨等厂家的Emulation Device;我发现这是芯片厂不想你ETAS(Bosch dad)一家独大啊,干脆在芯片设计时就将这种技术考虑进芯片内部。

所以接下来,我们就要聊VX1000高性能标定。

3.VX1000高性能标定

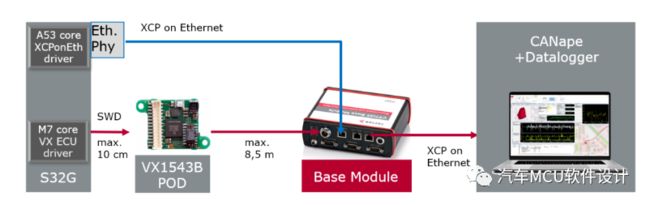

VX1000的高性能标定实现是基于带POD的ECU,具体如下:

与ETK技术一样,采用了并行访问的方式,以实时核M7为例(红色线),如果要对M7上的应用程序进行参数标定,使用VX1000是非常容易实现的。

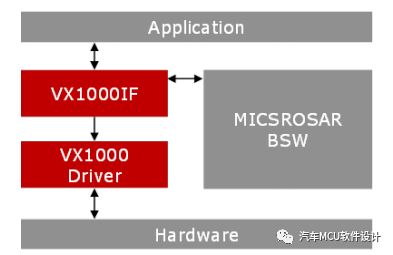

ECU端不需要集成xcp协议栈,ECU端只需要将debug口(NXP叫SWD,英飞凌叫DAP/JTAG)引出,与Vector针对芯片定制的POD(Plug on Device)连接,POD又与VX1000(Base Module)相连接。PC端与串行标定一样作为MC(测量/标定)master,Base Module里集成了XCP Slave协议栈,这意味着什么?Master发送的所有的关于XCP指令,都在VX1000里做出了解析,并根据ASAM MCD-1 POD协议转换成另一种数据帧通过POD->SWD,发送给ECU;M7(ECU)里虽然不集成XCP协议栈,但是根据POD协议,需要集成POD API、POD Service Software、Vendor Service Software等等。不用担心,Vector已经为我们做好了准备,如下:

当要做高性能标定测量时,需集成VX1000IF/Driver到ECU工程里;根据参考手册打开VX1000_Cfg.h中的各种宏。编译通过,刷ECU,开始测量标定。

至于如何做到高性能测量的呢?有这么一个图可以看到:

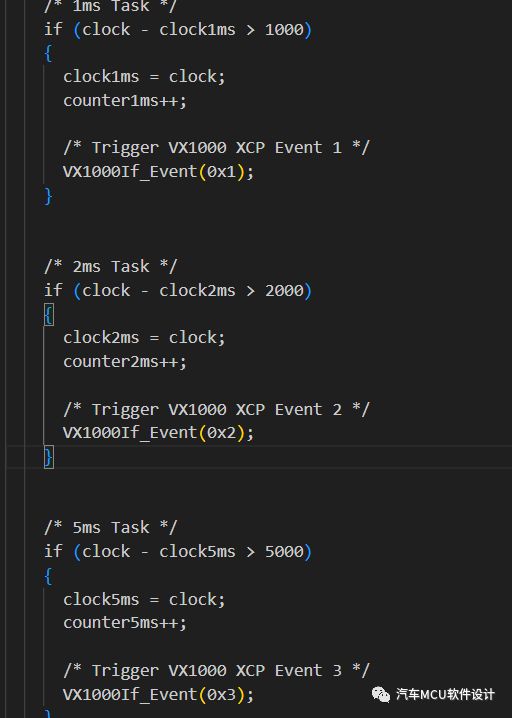

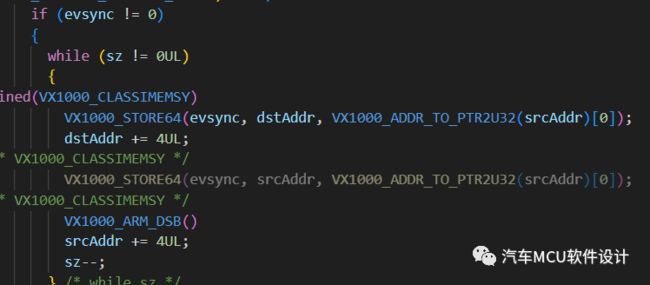

在高性能测试时,代码里已经没有以前串行标定时DAQ事件触发CanIf_Transmit这个动作了,只有memcpy动作,POD通过DMA的方式直接从OLDA Memory里去获取数据;这样既不会占据总线带宽,也不会消耗cpu过多资源,毕竟现在已经有memcpy按word方式copy的片子了。通过实际代码demo我们也可以看到:

而实际标定时,也是master发送download指令在slave完成解析,通过SWD直接进行修改。

4.ASAM MCD-1 POD / ASAM MCD-1 XCP v1.5(Debug over XCP)

做标定的最先遇到的肯定是ASAM MCD-1 XCP,对slave开发来说,其中的各种指令更是非常熟悉。但是标定工程师不一样,他们主要是对控制算法的调参,如果采用高性能标定的方式,debug被标定工具霸占了,ECU需要debug,那这又怎么办呢?因此在2017年ASAM又提出了debug over xcp的方式,劳特巴赫、isystem相继进行调试器上的优化,如下:

winIdea/Trace32是运行在PC上的XCP Master,它们不会直接向目标发送低级别的调试命令,而是将这些命令封装为XCP命令的形式,发送到POD上的XCP Slave以进行进一步处理。

这些玩法对于国内高端主机厂、tier1来说应该很常见,但对于以成本为导向的供应商、OEM来说,简直就是天书,以至于到目前,我还没接触过这种东西。并且debug over xcp的参与方目前仅有如下单位:

好好好好,这么玩是吧,看不惯AUTOSAR那批人,你们开始垄断调试了是吧,那既然你们参与了这个,跟这种调试手段相关的POD,想必你们也要掺和掺和;为此我又去看下ASAM MCA-1 POD的官方指定合作伙伴

ETAS\VECTOR哪里都有你们是吧。

哎,为什么我司还没有和他们合作呢?我也想进步呢。

5.小结

到这,我基本上掏空了。

现目前汽车软件开发,给我感觉就是技术迭代非常快,以至于我还没把CP autosar摸透,马上就有AP的需求挂过来;基础的TC3xx、S32K、U2A这些MCU片子功能还摸透,马上TC4xx、S32Z就又扑过来了。

时代在进步,我们也要跟上步伐呢。

参考文档:

-

https://etas.services/zh/products/etk_fetk_xetk_ecu_interfaces-details.php

-

https://www.asam.net/standards/detail/mcd-1-pod/wiki/

-

https://www.asam.net/standards/detail/mcd-1-xcp/wiki/

-

Technical Reference MICROSAR VX1000If

-

VX1000 - Getting started with TriCore DAP

-

https://www.isystem.com/products/winidea-xcp-master-debug-and-trace-over-xcp.html

-

https://www.lauterbach.com/products/software/debugging-via-xcp

微信公众号:汽车MCU软件设计![]()