电镀废水的来源以及常见的处理方式,各种工艺的讲解

1、电镀废水来源、特点及分类

1)来源:镀件清洗水、碱性除油液、除锈活化槽废液、老化报废的电镀液、塑料电镀的粗化液、退镀液、清洗镀槽的洗涤废水、化验用水及地坪冲洗水等,其中镀件清洗水所占比重最大。

2)特点:成分复杂、污染物种类多样、水质变化幅度大、毒性大、可生化性较差。

3)分类:根据污染物种类可分为重金属废水(铬、铜、镍等),酸碱类物质废水,有机物废水(洗涤剂、表面活性剂等),油类废水,金属氧化物废水;按照处理工艺分为含氰废水、含铬废水及综合废水。

2、常用处理方法一览

常用处理方法通常有四大类。

1)物理法(1)蒸发浓缩法:一般适用于含铬、铜、银、镍等重金属废水,对含重金属离子浓度低的废水,直接应用蒸发浓缩回收法能耗大、成本高,蒸发浓缩处理重金属废水一般是与其他方法并用。

2)化学法(1)化学沉淀法:分为中和沉淀法和硫化物沉淀法。(2)氧化还原处理:分为化学还原法、铁氧体法和电解法。

3)物化法(1)离子交换法:一般用于处理量小,毒性强的废水。可回收有用重金属。(2)溶剂萃取分离法。(3)膜分离技术:反渗透、纳滤、超滤、电渗析等。(4)吸附法:常用的传统吸附剂有活性炭、腐殖酸、聚糖树脂、硅藻土等。(5)气浮法。

4)生物处理技术包括生物絮凝法、生物吸附法、生物化学法、植物修复法。一般生物处理作为组合工艺的一部分出现,用来进行深度处理或后处理。

电镀废水处理技术比较

二、部分废水处理工艺简介及实例

1、工艺

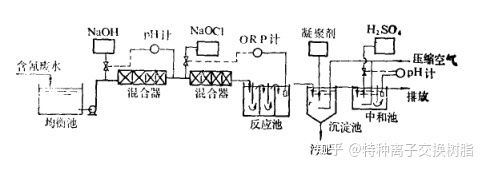

1)含氰废水电镀含氰废水处理,在实际运行中以化学法应用最多。根据氧化剂不同,常用的有碱性氯化法、臭氧处理法、二氧化氯协同氧化剂破氰法,其中最为广泛的是碱性氯化法,多采用局部氧化处理。

碱性氯化法—槽外一级连续氧化处理

碱性氯化法—槽内化学漂洗

电解法主要应用于处理高浓度含氰废水。

电解产生次氯酸钠过程处理流程

2)含铬废水对含铬废水的处理一般采取两种方式,一是将六价铬还原成低毒的三价铬,以化学沉淀去除;二是进行资源回收。

铁氧体法处理含铬废水

微电解法处理含铬废水

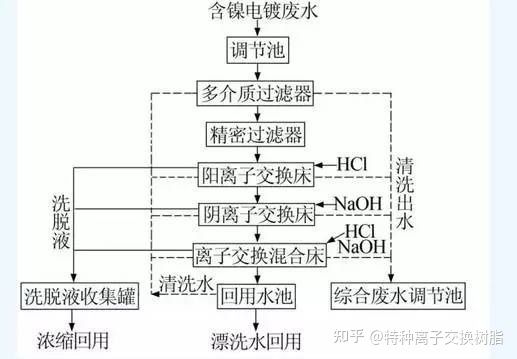

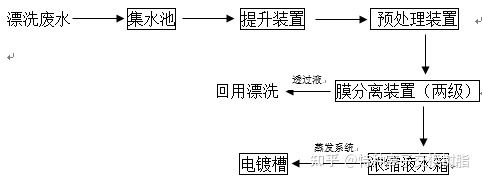

3)含镍废水含镍废水处理有离子交换法、化学法、蒸发浓缩法、生物法及膜分离技术等。由于镍资源宝贵,因此一般进行净化回用,国内应用较广泛的是离子交换法。

离子交换法处理流程

膜分离法处理含铬废水

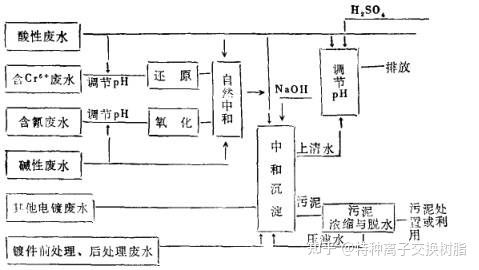

4)综合废水化学综合处理法必须充分考虑各废水的特性。

综合废水处理流程

2、实例方案

基本情况:某电镀基地生产废水中主要污染物有CN-、Cr6+、Cu2+、Ni2+、Zn2+、CODcr 、SS、pH和磷酸盐等。每期工程规模日排电镀废水均为5000m3,含氰废水占排水量的20%、含铬废水占15%、除油废水占20%、含镍废水占5%、络合物废水占5%、其余为酸碱综合废水。废水经处理后须符合《地表水环境质量标准》IV类水质标准要求。

废水水质:含铬废水:Cr6+:50-100mg/L;含氰废水:CN-:80-150mg/L;COD:≤150mg/L;除油废水CODcr:300-500 mg/L 油类≤200 mg/L;含镍废水:Ni2+:40—80mg/L;络合废水:Cu2+:30—50mg/L CODcr≤500mg/L;综合废水:Ni2+:20—50mg/L Cu2+:50—80mg/L CODcr≤150mg/L SS≤300mg/L 色度≤200倍。

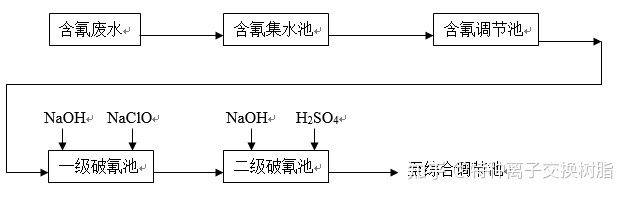

处理工艺流程:含氰废水:

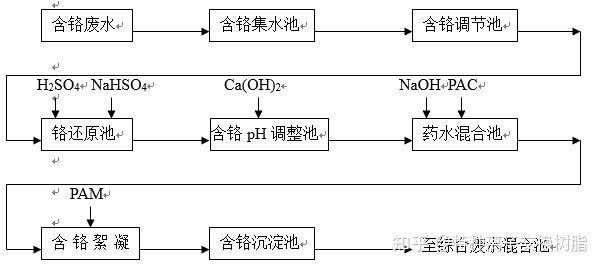

含铬废水:

络合物废水:

含油废水:

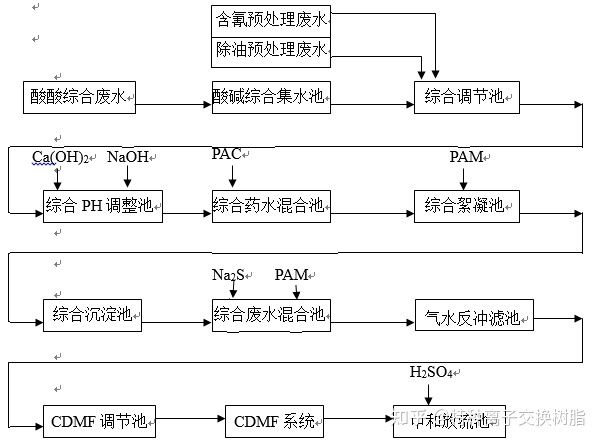

综合废水:

(注:CDMF系统:废水脱盐净化系统)

三、运行问题答疑解惑

现将运行过程中出现的问题做部分整理,供大家参考交流之用。

问题1:公司现在要更改废水处理工艺,铬、镍废水预处理重金属达标0.1mg/L后,打算用生化池来降低COD,预处理的废水进生化池之前,应该注意哪些方面的哪些指标呢?

答:1、pH要在6~9,另外TDS和氯离子也检测下,TDS一般不超过5000ppm,氯离子最好不超过300ppm,否则腐蚀性大。

2、电镀废水的可生化性很差,如何提高可生化性是最重要的手段,用到了生化就要考虑培菌。在进生化系统之前各项金属指标已经合格。pH值要控制在6-9之间,温度最好在15-35℃之间。进水COD不要太低,否则养菌不好养。

3、还要注意进生化废水的连续稳定性。

问题2:最近看了一些电镀含镍含铜废水pH调碱混凝反应,有用Ca(OH)2的,也有用NaOH的,也有两个一起用的,这一块有点迷糊,不知道选择有什么依据?

答:根据实际情况而定。如果水是要回用的,不能使用石灰;如果脱脂除油水比较多,用石灰才可沉淀;氢氧化钠调节pH值容易,石灰沉淀效果好,可结合优点,混合使用。

问题3:电镀铬镍废水在pH=2时,用焦亚破除六价铬,回调pH=10时,加重金属捕捉剂和阴离子PAM,经过沉淀后,上清液如图。我做了小试,上清液再次加入亚铁和石灰,水又变清了。这是什么原因或者是什么成分导致出现这种情况?答:如果只用片碱和PAM作混凝沉淀,那沉淀颗粒很细小且轻,不宜沉淀或沉淀时间足够长才有清澈的效果。建议在加片碱后先加PFS混凝,然后再加PAM,沉淀效果会好些 或者不妨不用焦亚,而用硫酸亚铁作还原剂,因三价铁的混凝沉淀效果相对较好,然后再用片碱调pH至10(这里用石灰或石灰加片碱沉淀效果会更好),之后再加PFS和PAM混凝沉淀。

沉淀效果的好坏,除加药问题和混凝时间外,还涉及沉淀池的水力表面负荷 一般电镀废水的水力表面负荷取0.5—1m3/m2h(沉淀池出水有过滤系统的情况下),若沉淀池后没有过滤设备,回调PH后直接外排,则取0.2—0.3m3/m2h较好(经验值)。沉淀区在设计时,一般都不会放大。 用PAM效果不好时,应该多用其他铁盐类试试,聚合硫酸铁和聚合铝铁都可以。

问题4:处理电镀废水,现在生化系统出现故障,初步怀疑是污泥中毒引起的细菌死亡。已隔离中毒水,目前还照常进水。

现在出现以下问题:1、系统脱氮效果变差,主要的好氧池并没有硝化作用,氨氮一点去除效果都没有,风机频率很低了,但DO值很容易就到3-4mg/L。

2、现在污泥沉降性能差,SV有70%,MLSS才2000mg/L。

3、我们工艺是厌氧-缺氧-好氧-二段缺氧-二段好氧-沉淀池,但目前一段好氧DO有3-4mg/L,二段好氧只有1mg/L以下,把风机频率调高,担心一段好氧DO太高了,不然就是2段好氧太低,沉淀池污泥会发臭、发黑,怎么抉择好呢?

4、出现硝化细菌死亡这种情况,怎么可以快速重新培养起来呢?PH值、DO这些能理解,但感觉那培养时间太长了。对于内回流、外回流需要调整吗?

5、好氧池污泥负荷在0.1左右,目前MLSS在2000左右,需要加大还是减少排泥量?算了下,好氧池污泥龄44天,但现在污泥浓度这么低,还加大排泥的话,会不会导致硝化细菌无法生长起来呢?

答:典型的污泥中毒。先切断有毒废水,控制好进水量,然后让系统平稳运行,适当投加点碳源增加污泥活性,可以暂时关闭内回流暂时不要排泥。

最好的办法就是重新投加新菌种。旧有的池体,污泥已经坏掉,数量上已经不占优势,重新投加新的,启动会快一点。有条件可以拉点其他污水厂的活性污泥进行接种,也可以投加点比如粪便之类的物质或者碳源。

问题5:1、含氰(4000),含铬废水(4000)经过破氰,还原以后跟综合废水(1000)一起处理,因为它们的水质,水量不一样,是不是在它们混凝沉淀之前要加一个调节池呢?这个调节池除了水量调节以外,还需要加什么药剂呢?2、后面的COD我选用的是AO+MBR的处理,为了防止重金属中毒,生化处理前加个吸附塔行吗? 3、AO+MBR脱氮,在好氧池加亚铁盐除磷能达标吗?

答:后面的COD如果不高,用AO+MBR处理似乎不太合适。COD含量高的废水一般集中在前处理的废水里,建议将前处理废水(或COD含量高的废水)独立分流用物化或生化处理,出水汇入综合废水里再一起处理,这样效果可能会更好。

在保证均质的前提下(搅拌或者曝气)进行调节,还应该时时检测池内混合液的pH值,如若在某运行周期内,车间排水不规律导致pH异常,肯定也会影响后续的初沉。在生化前加亚铁有隐患,在生化出水加亚铁,顺便絮凝还能降COD。

问题6:含锌废水处理混凝池混凝效果及沉淀池效果如图,污泥在混凝池是黑色的,为什么进了沉淀池就变红色浮在水面上,所加药剂为硫酸亚铁+PAM,是亚铁加多了吗?