人形机器人专题:人形机器人零部件为什么强调力控

今天分享的是人形机器人系列深度研究报告:《人形机器人专题:人形机器人零部件为什么强调力控》。

(报告出品方:东北证券)

报告共计:32页

1.为什么需要力控?

1.1.力控是机器人运动控制的核心

机器人运动控制的目的是使机器人能够按照人类的指令,完成复杂的动作任务和自主决策。我们设计并生产机器人的主要目的就是使机器人能代替人类从事特定任务,国此可以说,运动控制是机器人研究中的核心所在。

机器人运动控制的本质是对何服电机进行控制,而伺服系统一般有三种控制方式分别是转矩控制、位置控制和速度控制。

➢ 转矩控制:是指伺服驱动器仅对电机的转矩进行控制,原理是通过电流环控制电机转矩。电流环处于最内侧,此环完全在伺服驱动器内部进行,通过霍尔装 置,检测驱动器给电机的各相的输出电流,负反馈给电流的设定进行PID调节, 从而达到输出电流尽量接近等于设定电流。

➢ 速度控制:是指驱动器仅对电机的转速和转矩进行控制,原理是通过电流环和 速度环控制位置。通过检测的伺服电机编码器的信号来进行负反馈 PID 调节, 环内 PID 输出直接就是电流环的设定,所以速度环控制包括速度环和电流环。

➢ 位置控制:是指驱动器对电机的转速、转角和转矩进行控制,原理是通过电流 环、速度环和位置环控制位置。位置环是最外环,可在驱动器和伺服电机编码 器间构建也可以在外部控制器和电机编码器或最终负载间构建,要根据实际情 况来定。由于位置控制环内部输出就是速度环的设定,位置控制模式下系统进 行了所有 3 个环的运算,此时的系统运算量最大,动态响应速度也最慢。

转炬控制在机器人运动控制中的地位意发重要。在三种控制方式中,传统机器人一般会使用位置控制,比如机械臂会沿着事先规划好的轨迹在封闭、确认的空间中运动。但是随着机器人应用场景的多样化,转矩控制的重要性愈发明显。

柔性控制能帮助机器人造应更多场景需求。一般而言,位置和速度控制可以认为是“硬约束”,即机器人只能在设定区间中运行,而转矩控制是“软约束”或“来性控制”,机器人可以根据场景需求而不断调整作用力的大小。举个例子,机器人行走在不规则且未知的路而上,由于路面情况未知无法做事先的建模预测或者由于不规则路面状态太多而无法做精确的建模,这时如果使用纯位置控制的话,就无法规划处一条合适的位置轨迹,此时我们必频引入力控,做到实时的动态控制。

1.2.传感器和电流环是力控的主要方式

目前针对机器人硬件层面的力反馈测量主要有三种方式,应变片式力矩传感器、电磁式力矩传感器和弹性体,而应变片式和电磁式都可以归属于力传感器。

➢ 力矩传感器:将力矩传感器安装在脚掌和踝关节、机械手和腕关节之间,用于测量末端执行器与外界环境交互的受力情况。

➢ 电流环:通过电机的电流闭环做力闭环反馈控制,适用于直驱电机或减速比较小的执行器。

那么,这三种测量方式具体适用在哪些场景中呢? 我们认为,这与整个执行器方案的设计具有密切关系。

目前针对机器人行业的常用执行器方案有三种,包括高刚度的常规方案、SEA、本体驱动器。三种方案的核心区别其实在于对力矩的测量上,常规方案使用基于应变片康理的力矩传感器测量力反请,SEA 带有刚度更低的弹性体,因此一般使用电磁式或应变片式测量,而本体驱动器则使用电环流的方案并取消了传感器的配置。

常规方案: 使用力矩传感器测量执行器中的力反情是目前主流方案,也是技术最为成熟的路线。除了成本昂责、安装复杂以及部分性能问题外,应变片式传感器在机器人实际应用中的表现显著优于其他两者。这一方案我们会在接下来第二章重点介绍。

SEA 方案: 通过弹性体测量扭矩,一般会使用电磁传感器或应变片式测量扭矩。至于使用哪种方案,会综合考虑到成本,刚度、分辨率等因素。比如在国外学者的研究中 (见下图),两种方式在 SEA 驱动器的实际应用中表现出各自的优劣势。对于电磁式而言,虽然其可以克服应变片式存在的线性误差、零漂、温澡以及成本昂贵等的缺点,但他在刚度和分辨率等方面存在较大问题。

因为在要求高刚度水平的系统中,电磁式编码的分辨率会被迫降低,而应变片式则能通过调整仪器放大器的增益来补偿这一缺点。因此在下表中可以发现,虽然两者的分辨率大相径庭,但应变式的刚度是电磁式的 10 倍。换句话来说,在保持一定分辨率的情况下,电磁式的刚度过低会导致扭矩能力降低以及过低的过载安全系数,最终或使得机器人执行器在实际运作过程容易受损。值得一提的是,部分应用 SEA方案的四足机器狗,为了同时保持高刚度和高分辨率,一般会使用3个编码器,且为价格较昂音的 19 位磁编。

简而言之,弹性体刚度是区分两种方案的标尺。在低刚度偏柔性的机器人关节中可以使用电磁式,在中刚度且对分辩率要求并不高的情况下也可以使用电磁式,而在高刚度要求下主要使用应变片式。

本体驱动方案:用电流环替代昂贵的传感器是机器人节省成本的一个重要途径,因此在这里大家最大的疑问应该是,为什么电流环不适用于上面两种驱动器方案?

理论上来讲,电流环可以用在常规方案和 SEA 方案中,但前提条件是减速器的减速比不能太高。在减速比较高的配备谐波减速器的执行器中,使用电流环测量力反馈最大的问题在于无法克服启动扭矩精确识别的难点。具体来说,减速比越大,意味着反驱力的透明度越低,增速启动扭矩就越高,输出端就越难转动,从机器人的表现上来看就是启动时拖拽比较费劲,而电流环对启动扭矩的观测弱于传感器,最终导致前者无法精确反馈力矩信息,进而使得控制器无法输出准确扭矩。简单来说,由于减速器静摩擦力,需要较大的外力,才能使电流环检测到,而力传感器在这一点上显著优于电流环。

换句话来说,要保持较好的力控性能和成本相对可控,电流环在常规方案和 SEA 方案中,灵多适用于小负载的机器人关节。

2.我们需要怎样的力传感器?

2.1. 什么是力传感器?

2.1.1. 基本概念

力矩传感器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测,通过将扭力的物理变化转换成精确的电信号,从而进行测量和监测。

一个完整的传感器结构需要由上法兰、下法兰、弹性体、支撑台、和密封盖组成。上法兰外接机械手臂末端内接弹性体,下法兰和支撑台采用一体式设计可以增强传感器的刚度,支撑台内留有空间和单线孔方便敏感元件布置和走线。

2.1.2. 工作原理

以电阻应变片式传感器为例,传感器的工作方式大致路径是: 外界加载的力/力矩使弹性体产生形变,粘贴在内梁的应变片组成的桥路将弯曲位移信息转化为可以被测量的模拟信号,随后进入数据采集模块,先对来自传感头模块的模拟信号预处理,即将电阻应变片采集的信号进行放大和滤波 以适应转换器的转换量程,随后通过ADC 将模拟电压信号转换成数字信号,转换后的信号通过 USB 接口至上位机,最后通过计算机对采集数据分析处理。

因此,一个完整的六维力传感器的传感器系统不只是机械结构框架,而是基于结构感知平台设计的一套完整的系统,包括传感器模块和数据采集电路模块。传感模块部分由六维力传感器弹性体和电阻应变电桥组成。数据采集模块由放大滤波模块数据采集模块和 USB 接口模块组成。

拆解传感器的内部站构,应变片和弹性体在转换信息过程中起到重要作用。

1)应变片

应变片的工作原理基于机械应变引起的电阻变化的概念。应变片通常由细线或箔组成,通常由铜等高导电材料制成,附着在柔性背衬材料上。当机械应变施加到应变片上时,线或金箔会发生变形,导致其长度和横截面积发生变化,而这种尺寸的改变导致线或箔的电阻发生相应的变化。

按照应变片在惠斯通电桥使用的数量划分,一般可以将惠斯通电桥分为四分之一桥、 半桥和全桥。

➢ 四分之一桥:四分之一桥是由一个应变片和三个固定电阻构成,主要用于测量单轴。该系统易于配置,因此广泛用于一般应力或应变测量。

➢ 半桥:对于半桥系统,将 2 个应变片连接到电桥上,每个应变片连接到相邻或 相对的电桥上,其他为固定电阻。其中一个应变片用作温度补偿的虚拟应变片, 其中两个应变片都用作主动应变片。半桥系统用于消除目标应变以外的应变分量。

➢ 全桥:全桥系统有 4 个应变片。该电路确保了应变片传感器的大输出,改善了温度补偿,消除了目标应变以外的应变分量。全桥电路提供更高的灵敏度和最小的温度变化误差。

➢ 丝式应变片:将直径 0.015~0.05mm、长度 0.2~200mm 范围的金属丝,按图示形状弯曲后,用粘合剂粘贴在基底上而成。电阻丝两端焊有引出线,使用时只要将应变片贴于被测弹性体上,就可构成应变式传感器。

➢ 箔式应变片:它的敏感栅是通过光刻、腐蚀等工艺制成。箔栅厚度一般在 3μ m 至 10μm 之间。与丝式应变片相比,箔式应变片表面积大,散热性好,允许 通过较大的电流。由于箔式应变片很薄,因此具有较好的可挠性,灵敏度系数较高。箔式应变片还可以根据需要制成任意形状,适合批量生产。

➢ 金属薄膜应变片:采用真空蒸镀或溅射等方法,在薄的基底材料上制成一层金属电阻材料薄膜,然后用蚀刻技术制成各种形状的栅,以形成应变片。薄膜厚度比箔栅还要薄,一般在 0.1μm 以下,其灵敏系数比箔式还要高,允许电流密度大,工作温度范围较广。

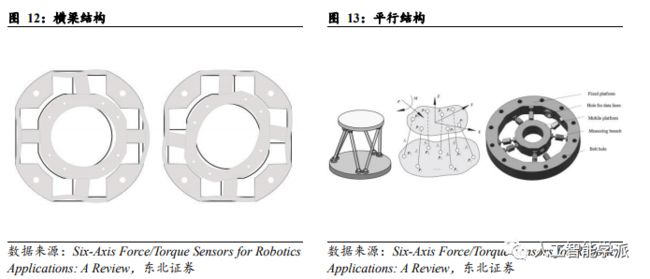

2)弹性体 按照弹性体的形状,可分为横梁结构和平行结构。

横梁结构: 该结构的特点是一个形状像横杆的弹性元件,应变片放置在横梁和柔性支撑横梁上。外困通常通过施加在内圈上的外力保持因定,从而导致变形。

横梁结构紧凑,由于其整体结构提供了高刚度,但受到耦合效应的影响,制造起来具有挑战性。而且横梁结构的弹性体设计同样具备挑战性。这种结构传感器重复性较差,刚度和灵敏度达不到最优。另外该结构不具备过载保护能力,不适合重载工况和瞬间冲载荷高的工作环境。

平行结构: 该结构是由一个上部平台和一个下部因定底座组成,由六个或多个带有球形接头的四肢连接。

2.1.3. 产品种类

力传感器的分类通常基于其工作原理、测量类型、输出信号、测力维数类型等因素。

➢ 工作原理:根据工作应用的物理原理的不同,分为应变式、压电式、电磁式、 光纤式、容量式等。

➢ 测量类型:可以分为压力传感器、拉力传感器、扭矩传感器等。

➢ 输出信号:可以分为模拟输出力传感器和数字输出力传感器。

➢ 测力维数:可以分为一至六维传感器,其中一维、三维和六维力传感器较为常用。

1)应变式传感器

定义: 核心零件是应变片,应变片通常由一薄薄的金属片或金属膜组成,能够精确地测量弹性体的微小变形。它通常被粘贴在弹性体的表面上,当弹性体发生变形时应变片的电阻值会发生变化。

➢ 高精度: 应变片式压力传感器具有高度灵敏的测量能力,能够提供精确的压力 测量结果。其可靠性和稳定性使其成为需要高精度测量的应用的理想选择。

➢ 宽量程: 应变片式压力传感器可根据具体应用的需要进行定制,具备较宽的压力量程范围。它可以适应从微小压力到高压力的广泛测量范围,满足不同应用 的需求。

➢ 耐用性: 应变片式压力传感器通常采用高强度和耐腐蚀的材料制成,具备较高 的耐久性和可靠性。它们能够在恶劣的工作环境下长时间稳定运行,并具有较长的使用寿命。

➢ 快速响应: 由于其结构简单、质量轻巧,应变片式压力传感器能够实现快速响 应。它对于快速变化的压力信号具有良好的捕捉能力,适用于需要实时响应和 控制的应用。

➢ 良好的线性性能: 应变片式压力传感器在一定范围内表现出较好的线性响应特性,使得其输出信号与输入压力之间存在良好的线性关系。这对于进行精确的 压力测量和数据分析非常重要。

2)六维力传感器

定义: 能够同时测量三个正交方向上的力 (Fx,Fy,F2) 和三个绕这些轴的力矩 (Mx.MyMz),可以理解为测量物体在三维空间中的三个平移度量 (X、Y、Z轴上的移动) 和三个旋转度量(绕X、Y、Z 轴的旋转) 的传感器。它可以测量一个物体在空间中的所有可能运动,包括平移和旋转,因此也被称为六自由度(6-DOF) 传感器。六维力传感器采用了先进的解耦算法,能够有效且精确地修正三个方向上的力和弯矩之间的耦合误差。由于能够消除弯矩对力测量的干扰,这使得六维力传感器在力的测量准确性方面,远超三维力传感器。

相较于一维/三维,六维传感器具备测量精度高、结构紧凑、响应迅速等特点。

➢ 安装方便:集成度高,将六个传感器合并为一个,简化了安装过程,仅需 4-8 颗螺丝钉即可固定,节省了安装时间。

➢ 同步性优越:能够实时并且同步地测量六个方向的力和力矩,避免了由于时间 差导致的测量误差,提高了测量的可靠性和准确性。

➢ 节省空间:占用空间小,为在空间有限的场合进行高精度的多维度测量提供了 可能。耦合误差低:高精度产品的耦合误差可以控制在 1%以内,即使是常规 产品,耦合误差也能维持在 2%-5%之间,大大优于多个一维力传感器组合的方案。 ➢ 多维度测量:提供了全方位的力和力矩信息,对于需要综合分析物体在多个方 向上的受力情况的应用场景具有重要价值。六维力传感器以其安装简便、高度 同步、小空间占用、低耦合误差和多维度测量的能力,成为多个领域中理想的力和力矩测量工具。

2.2. 如何判别力传感器的好坏?

衡量传感器性能的指标有很多,包括灵敏度、精度、非线性误差、解耦误差等等。

其中,以灵敏度、精度、工作频带和测量范围为核心指标度量。

灵敏度:灵敏度是指传感器在稳态工作情况下,输出量的变化量和输入量的变化量的比值。提高灵敏度,则与被测量变化相对应的输出信号才会更大,从而有利于后续信号处理。但灵敏度并非越高越好,因为随着灵敏度的提高,测量值中更多的引入了与测量值无关的周边量,相应的测量稳定性变差。

精度: 传感器的精度性能指标指的是传感器的测量精度,理想的传感器应具有较好的精度性能。此外,因六维加速度传感器能够同时测量三维线加速度和三维角加速度,为了确定各通道间测量精度能力的差异性,需测量六维加速度传感器的精度各向同性指标。

工作频带:传感器的工作频带代表了传感器可测量信号的频率范围,理想的传感器应该具有足够宽的工作频带。其中,工作频带的下限受限于电荷放大器的下限截止频率,上限受限于传感器的围有频率,而且为了远离共振区的影响,一般传感器的上限频率取传感器固有频率的 1/3-1/5。

测量范围:传感器的测量范围主要受制于弹性球较链的强度,即在测量范围内,要保证弹性球较链不会因受交变的应力的作用而发生疲劳破坏。

3.力传感器的产业链剖析

3.1.传感器产业链

从传感器的生产工艺流程可以看出,弹性体的制造加工和应变片的生产组装是两个较为重要的步骤。

➢ 首先是应变片的生产。应变片涉及到的原材料包括钢材、铝材、箔材、电线电缆等,其中钢材、铝材以及电线电缆基本能实现国内采购,但是箔材基于材料 的特殊性,现在仍然以进口为主。

➢ 其次是弹性体的制造。一般由传感器厂商采购上游钢材或铝材,按照传感器设计,将材料进行机械加工,成为满足应变测试用的弹性元件。因此,弹性体的 供应商一般是传感器厂商。

3.2.应变片生产环节

国外应变片生产技术较为领先,其中以美国 Vishay、德国HBM、日本的NMB 为代表性企业。国内厂商方面,中航电测是我国综合实力、产品品类相对较强的应变片生产厂商,但在产品精度等性能方面与国际水平仍然有一定差异。

Vishav:成立于 1962 年,总部位于美国宾夕法尼亚州,是世界最大的无源半导体器件、应变片及称重传感器的最大制造商之一,目前集团已经有 69 个制造基地,遍布全球 17 个国家。是国际公认的电阻落技术、传感器和基于传感器的适用于特定工业应用系统方案的制造商。作为其四大运营事业部之一,Micro-Measurements (MM)致力于开发、生产和销售高精度应变测量产品,提供 AdvancedSensors(AS 应变片)、应力分析应变片和应变式传感器、应变片安装附件等。

HBM: 公司成立于 1950 年,公司总部位于德国达姆斯达特市,公司的创办人霍丁格先生是世界上应变测量的先驱之一。当前有 3 个生产基地以及遍布全世界范围内30 多个销售代理机构的跨国公司。公司的主要客户遍布全球,世界上很多著名的衡器及测量方面的公司都与公司有密切的合作关系。HBM 产品范围涵盖传感器、应变片、放大器、数据采集系统以及用于结构耐久性测试和分析的软件。

中航电测:公司在国内起步早、起点高,从事电测产品已有三十多年的历史,具有国际水平的设计能力、接近国际水平的工艺装备及工艺制造技术,常温电阻应变计 技术指标已达到世界水平。公司具有应变计、传感器、系统结构、数据采集、信号处理、产品加工、特种工艺等一系列研发、设计及生产技术。

➢ 箔材热处理技术:公司的箔材热处理技术为自主研发,通过对热处理炉的结构 改造,提高了炉腔内温度场均匀性和箔材性能的一致性,降低了应变计热输出 的分散。加强处理炉的密封性,保证高温下处理箔材不受影响;采用了进口的温度控制仪,保温温度精度在±0.1℃。

➢ 不锈钢传感器制造技术及负滞后应变计制作技术:除美国 Vishay 测量集团及 德国 HBM 公司外,公司为国内本土唯一可以批量生产高性能不锈钢传感器 (采用沉淀硬化型不锈钢为原料)的企业。

➢ ZTC(温度零点)、STC(温度灵敏度)补偿技术:ZTC、STC 是传感器温度性能的主要指标,该性能的检测、补偿需要较高的温度基准、力值基准、以及稳定的检测作保证,公司的这些基准在同行业中属于领先水平。

➢ 贴片技术:目前公司所掌握的贴片技术主要的工艺参数,已经固化到批量生产工艺中,批量生产的传感器已完全具备 OIMLC3 级的能力,小批量可以达到 C4 级的能力。