SAP-MRP相关所有日期相关实战讲解

「全网最细」SAP-MRP相关所有日期-实战详解合集,顾问都称大脑内存容量溢出

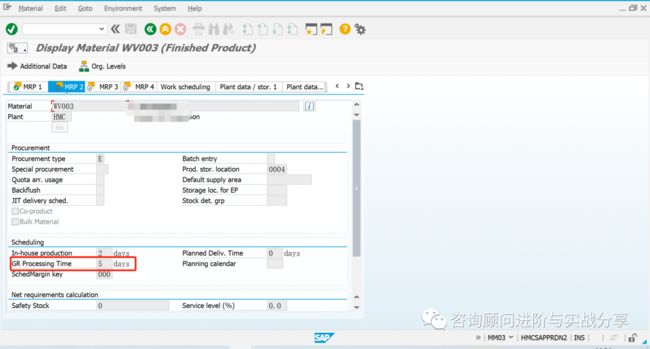

1.1 收货处理天数:

表示成品、半成品生产下线入仓库的处理天数;

原材料的卸货入库上架、质检处理等处理天数。

1.2自制生产天数:

自制件的在厂内,内部生产制造的天数

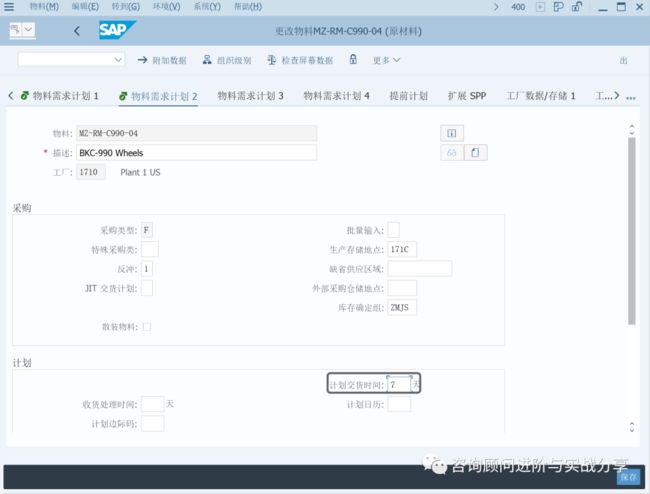

1.3计划交货时间:

采购件的采购周期,由于是对外采购,对供应商而言的,是自然日。

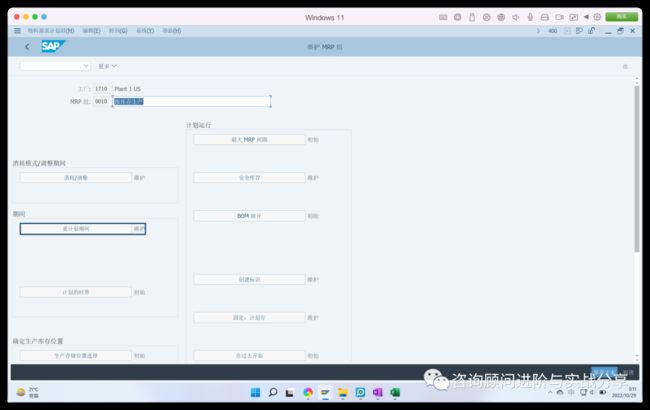

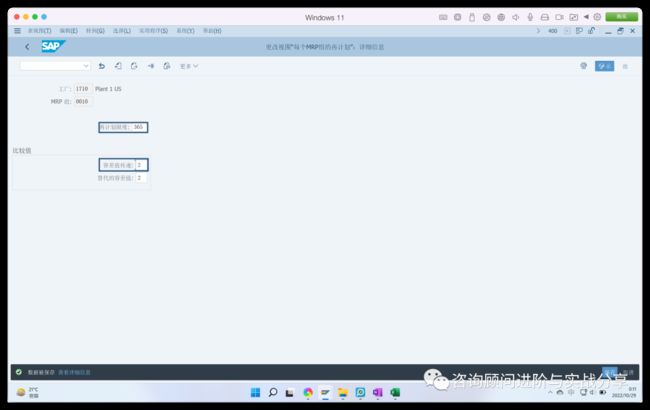

1.4计划边际码:

未清期间、产后浮动、产前浮动、下达期间天数

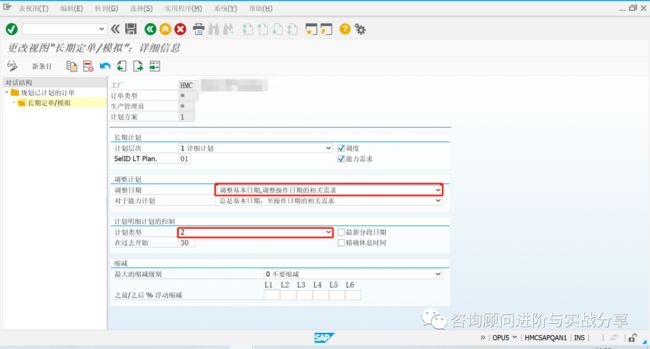

运行MRP时界面参数的“调度”可以选择1或者2,

若选择1-确定计划订单的基本日期,表示系统运行MRP时,倒排时通过计划订单完成日期、自制天数 计算计划订单开始日期;

此时物料主数据中的计划边际码字段的产后浮动、产前浮动、下达期间,这些天数注意不会参与MRP运算,不做Lead time的计算。

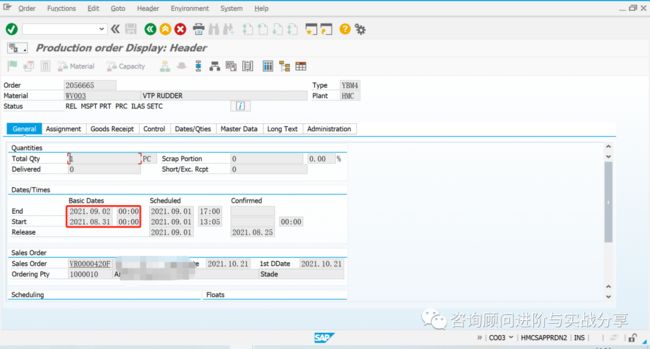

仅会作用于计划订单转生产订单时的订单结束、开始日期,和生产订单的计划下达REL的日期;

生产订单的日期计算为:产后浮动——订单结束——自制天数——订单开始——产前浮动

计划边际码中的未清期间:

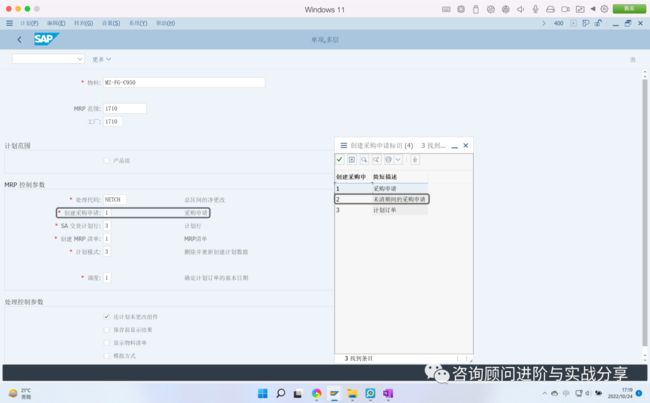

a. 未清期间字段的天数影响MRP运算的,是运行界面上的“创建采购申请”选择2时,针对采购件若未清期间内就是采购申请,未清期间外就是计划订单。

b. 未清期间字段的天数不会影响MRP日期倒排/顺排的计算,仅在计划订单的订单里会根据计划订单的开始日期往前推未清的天数,算出订单的期初日期(未清日期),通俗的讲就是系统建议的计划订单转生产订单的日期;

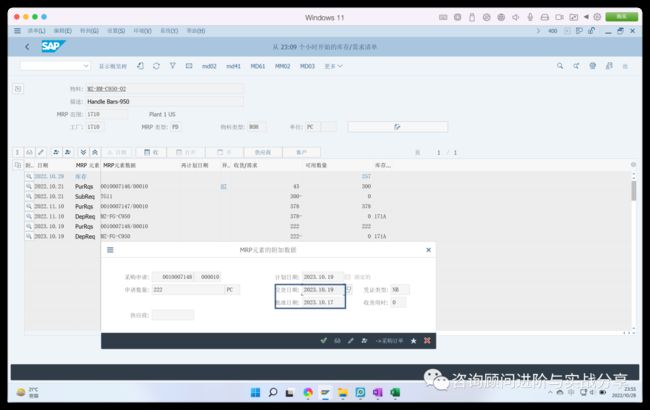

订单开始日期2023.10.24 - 未清天数10天(工作日)=订单期初日期2023.10.10

计划订单转生产订单时,如果设一周的未清天数,则可以在CO41进行筛选下一周需要转单的数据

若MRP运行界面,选择2。则表示通过工作中心-计划页签-准备公式、加工公式计算,会考虑分解数等因素;

但通常会建议选择1,因为SAP基于无限产能计算,即使有工作中心设置产线、产线小时数、加工公式,但这个对企业几乎是用不了的数据(工厂的排产和考虑的因素会非常多,比如如何最优生产、产线质量停线调整、如何最新切换模具等等因素),还容易计算出来的订单日期不准确不直观,排产和有限能力运算MRP通常建议用APS或者S4内嵌的PP/DS去实现。

补充说明:

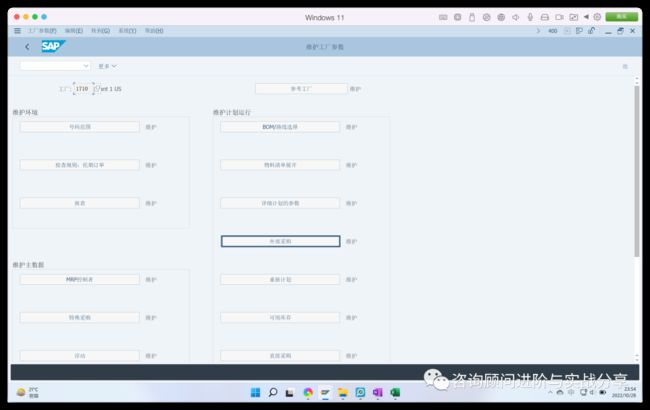

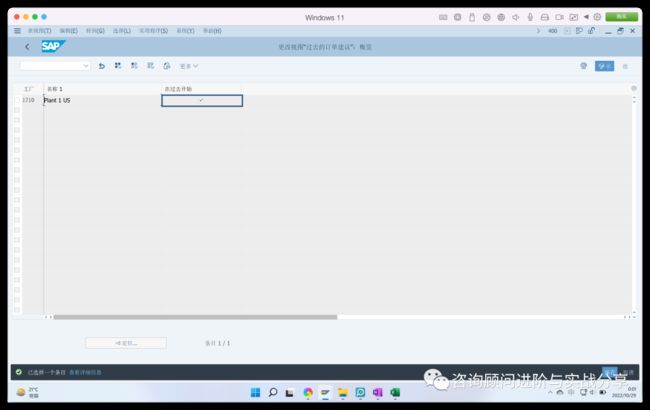

计划订单转生产订单,用户反馈日期变了,是这个配置控制的(事务代码OPU5)

![]()

1.5质检平均检验期(质检视图):

该日期不会对倒推做采购计划日期影响,影响的是MD04中QM-lot的系统设为可用的日期,如果不设置该天数,则MIGO收货的日期就是质检开始、质检结束为同一天,可能导致与实际该货物可用的时间不相符。

1.6多层级物料MRP时间示例:

以下是拿一个多级成品的物料进行演示,讲解MRP日期如何进行推算的,

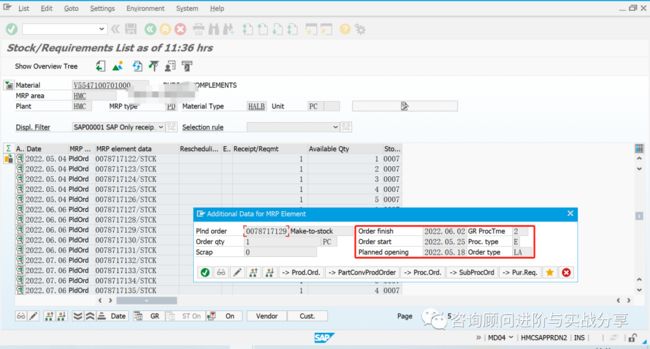

成品:

计划独立需求日期为:2022.06.15表示需要在该日期进行出厂交付;

计划订单完成日期为:2022.06.15减去GR收货5天,仅计算工作日,得出为2021.06.08;

计划订单开始日期为:订单结束日期2021.06.08减去自制生产天数2天,得出为2021.06.06;

未清日期为:订单开始日期2021.06.06减去未清天数5天,得出为2021.05.30。

再看半成品:

通过MD4C展下来,系统将计划订单0078717129作为供给,该半成品计划订单的日期计算逻辑同上述成品,

再查看半成品下级的采购件:

由于半成品开始日期为2022.05.25则对于采购件该行的需求元素(相关需求)的需求日期为2022.05.25,由于采购件有设置了期间批量(批量大小为MB),系统计算出2022.05.03可用(5月第一个工作日)

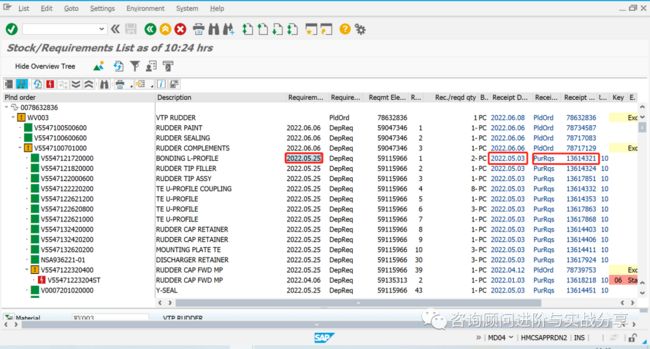

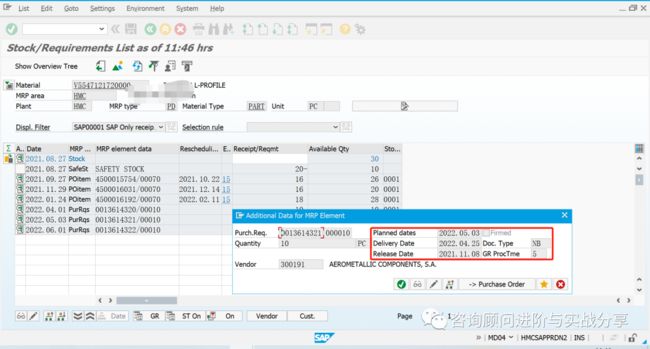

采购申请上的各日期讲解:

计划日期(可用日期):表示父项自制件对采购件的需求可用日期。此处2022.05.03根据父项的订单开始日期得出;

交货日期:表示采购到货,到工厂的日期。此处2022.04.25为计划日期减去GR天数5计算得出;

下达日期(批准日期):系统建议采购申请转采购订单的日期(注意是系统建议给供应商下单的日期)。此处交货日期减去2022.04.25采购周期168天得出

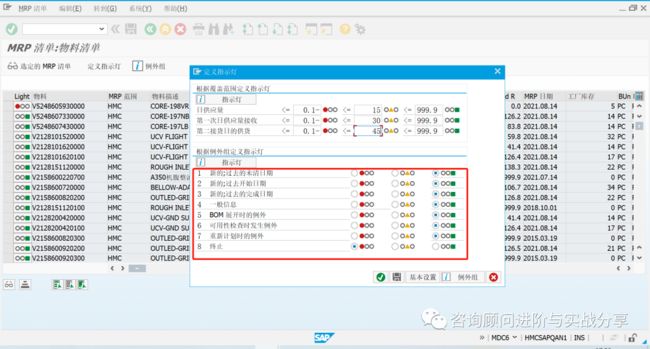

1.7 MRP时间相关常见的例外消息:

![]()

02

安全时间

![]()

![]()

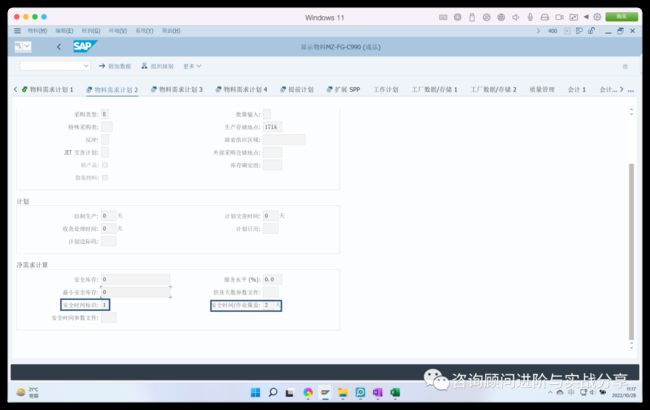

安全时间标识:

空:表示安全天数不生效

1表示指定独立需求、销售需求考虑安全时间;

2表示所有需求都考虑安全时间。

安全时间/作业覆盖:天数

例如物料需求时间是10号,这里设置了安全库存时间为2天,就会提前到8号(考虑工作日);

业务实战:

一般设置安全时间的使用是:

1.对于采购件产生的采购申请,采购部门人员要走几天的审批,生成采购订单的天数;

2.供应商送料时避免供应商延时送达预留的buffer天数、自制件厂内制造避免延时生产入库预留的buffer天数。

系统截图:

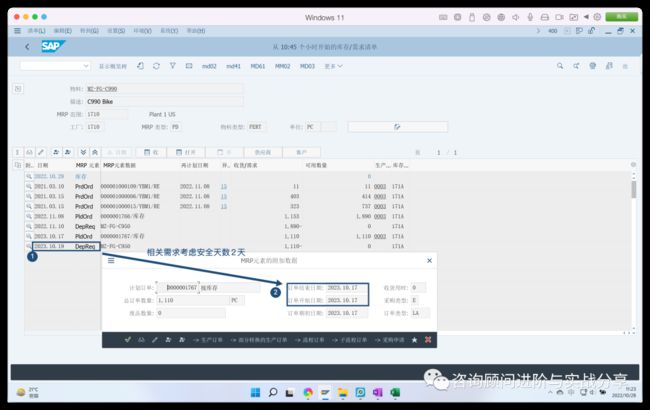

当安全时间标识:为1时表示指定独立需求、销售考虑安全时间;

计划独立需求会往前推安全天数:3天

销售的需求也会往前推安全天数:3天

其下阶半成品物料MZ-FG-C990维护上安全时间标识1,安全天数2

相关需求不会按安全时间提前

修改安全时间标识为2后,考虑相关需求2天

安全时间应该只是在净需求计算的时候将实际需求日期按要求进行提前,让系统利用提前的日期进行需求计算。

![]()

03

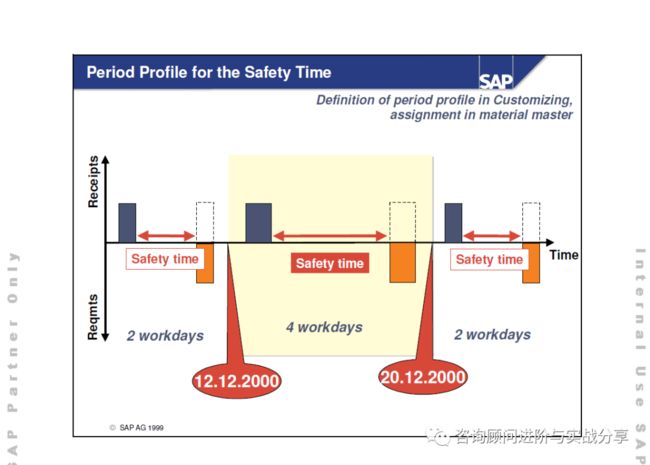

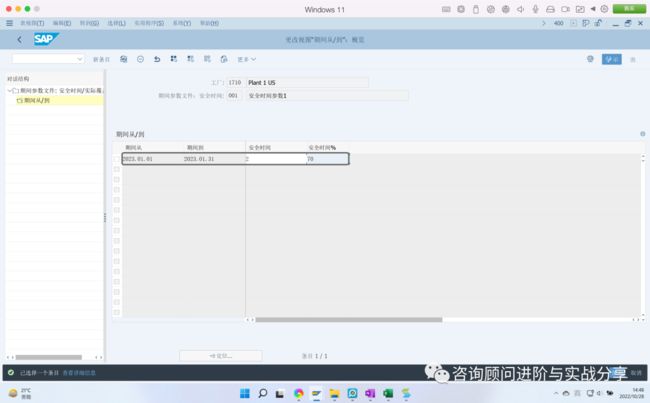

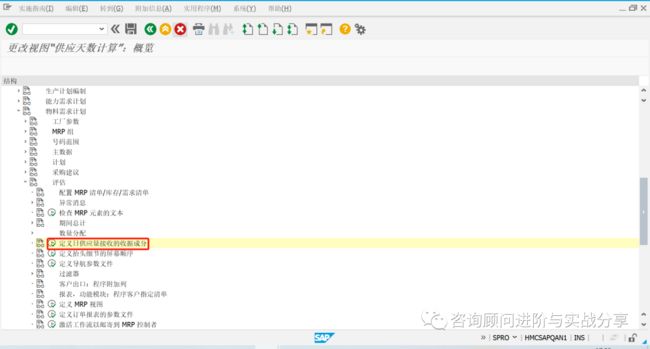

安全时间参数文件

![]()

维护安全时间参数文件同时记得需要维护安全时间标识1或2;

①的逻辑:需求日期2023.01.03需求数量为10,安全天数为2,百分比70%

则推出来的采购申请日期为2023.01.03减(2+1)天=2022.12.28,数量为需求数量*70%=7PC

②的逻辑:需求日期2023.01.04需求数量为20,安全天数为2,百分比70%

则推出来的采购申请日期为2023.01.04减(2+1)天=2022.12.29,数量为需求数量*70%=14PC;

但由于2023.01.03需求数量为10的30%=3PC的,推出来的采购申请日期为2023.01.03减(2)天安全时间=2022.12.29;

故2022.12.29的数量=14+3=17PC,该逻辑也可以通过“追溯“进行验证;

该功能笔者实施的项目中并未使用过,也难以设想出应用场景。笔者也不太理解,在安全时间上,又增加一个百分比,咋能定位到,供应商百分之70能提前3天,百分之30提前2天。

![]()

04

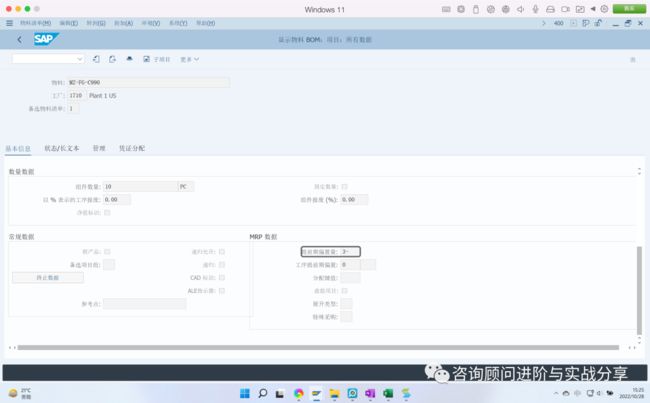

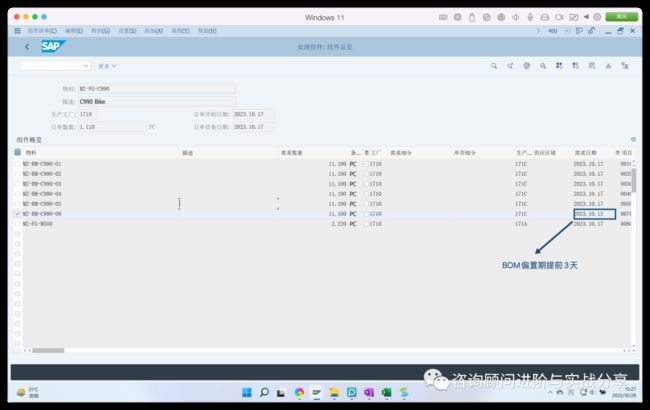

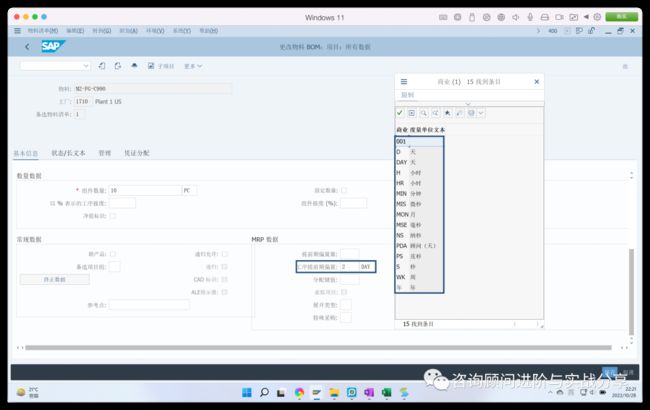

BOM组件提前期偏置量

![]()

BOM提前期,推算物料需求时间时考虑同一个BOM组件下的不同提前期

这里BOM设置的组件的提前期也是工作日的,负数表示向过去提前,正数表示向后延后,其解决的是该BOM组件对应的相关需求的日期的偏移;

可以查看父项的计划订单组件中,该件的相关需求日期进行了提前

应用场景:

当某些项目例如整车行业,一辆整车是个大订单,包含焊涂总三个车间及工序,生产周期为5天。对于焊装所需的零部件应该为整车订单的开始日期作为相关需求的日期,对于总装所需的零部件可能是第4天才会装配。针对该情况总装需要的如发动机就可以设BOM偏置提前期为3.

![]()

05

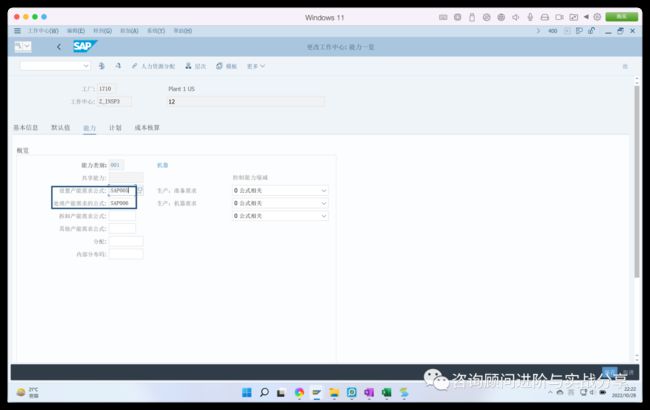

工序提前期偏置

![]()

SAP不仅可以设置BOM组件的提前期偏置量,还可以设置组件进行组件分配后,该工序的组件所在订单的相关需求日期提前或延后。

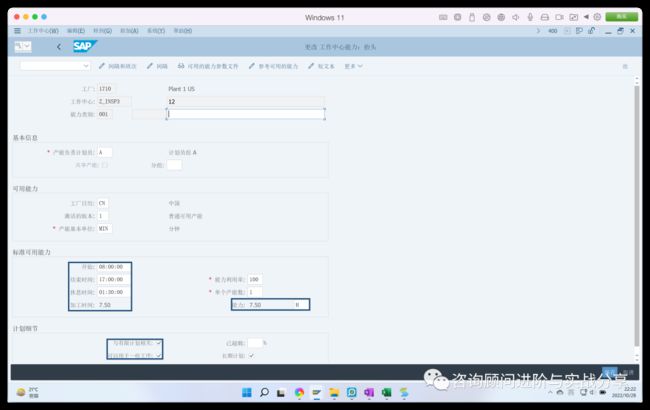

首先是在BOM中维护工序提前期偏置往后延后2天,也可以细化至分秒级,

再维护工作中心的能力页签,产线的开始、结束、休息时间等,

同时计划页签的计划公式也需维护

工艺路线中的工序维护相应的工作中心和工时

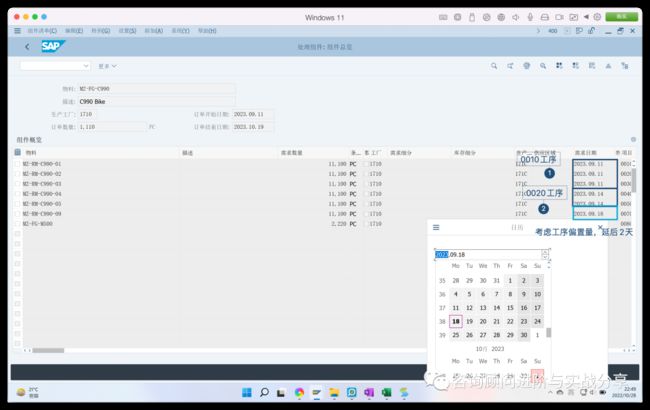

组件分配将前三个组件分配至0010,后三个组件分配至0020

运行mrp时,需注意选择调度2:提前期计划和产能计划,表示运行出来的计划订单开始结束日期考虑工艺路线产能计划

可以看到,选择调度2后,即使未维护自制生产天数,运行MRP产生的计划订单开始、结束日期是不一样的。(会根据不同的计划订单数量,考虑产能,日期往前推算)

查看计划订单组件,前3行物料对应的是第一个工序的工作中心,物料的相关需求为订单开始日期;

第4、5行物料对应的第二个工序的开始日期,

虽然第6行物料也是分配给第二个工序,但维护了工序偏置量2天,则相关需求延后2天

总结:

工序偏置量提前或延后,可以到天,或细分至分秒,当某些精细化智能工厂项目对工序作高级排产,排至工序级,对应的零部件的采购、拉料JIT相应至工序级,则可以通过维护该字段实现其效果。

![]()

06

MD06、MD07的可用天数讲解

![]()

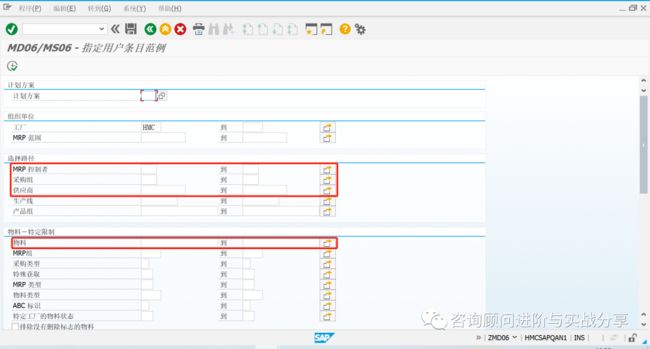

项目中客户提出MD06选择屏幕的筛选太少了,我们这边进行了增强开发ZMD06(在标准程序RMMD06NEW上做的调整),可根据物料、MRP控制者、采购组、供应商等多选

筛选条件-1相关参数说明如下:

| 栏位 |

描述 |

输入选项 |

输入要求 |

| 工厂 |

工厂编码 |

必填 |

查询的工厂 |

| MRP控制者 |

MRP控制者 |

可选 |

可单选、多选需要查询的MRP控制者 |

| 供应商 |

供应商编码 |

可选 |

可单选、多选需要查询的供应商编码 |

筛选条件-2

筛选条件-2相关参数说明如下:

| 栏位 |

描述 |

输入选项 |

输入要求 |

| 物料编码 |

物料编码 |

可选 |

可根据物料编码查询物料可用天数 |

| 采购类型 |

物料的采购类型 |

可选 |

自制件E、采购件F |

| MRP类型 |

MRP类型 |

可选 |

PD表示根据MRP运行产生的物料需求计划;VB表示基于消耗、再订货点的计划 |

| 排除删除标记的物料 |

排除删除标记的物料 |

可选 |

勾选此项,排除已经被打上删除标记的物料 |

筛选条件-3

筛选条件-3相关参数说明如下:

| 栏位 |

描述 |

输入选项 |

输入要求 |

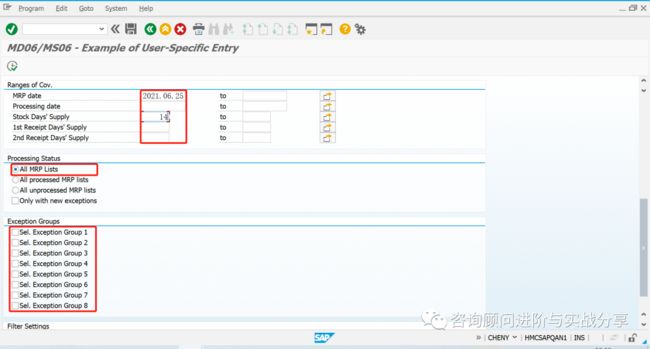

| MRP日期 |

MRP日期 |

可选 |

选定在指定期间中创建的清单 |

| 处理日期 |

处理日期 |

可选 |

选择在指定的期间处理过或分配了处理标识符的 MRP 清单 |

| 日供应天数 |

日供应天数 |

可选 |

选定这些物料的清单,其物料是为那些当前工厂库存直到指定的日期,没有接收就能满足的物料 |

| 所有MRP清单 |

所有MRP清单 |

可选 |

筛选条件下的所有MRP清单物料数据 |

| 仅未处理的MRP清单 |

仅未处理的MRP清单 |

可选 |

未处理的MRP清单的选择标志,即处理标识符为未勾上的MRP清单 |

| 仅处理过的MRP清单 |

仅处理过的MRP清单 |

可选 |

已处理的MRP清单的选择标识,即处理标识符为勾上的MRP清单 |

| 仅含新的例外 |

仅含新的例外 |

可选 |

含所有新例外的MRP清单,"新的"例外信息就是指某 MRP 要素之前没有出现过 |

| 例外消息组 |

例外消息组 |

可选 |

将生成含有此处选择的例外组的 物料的MRP 清单 |

根据查询需要填写相应的筛选条件后,点击执行进入下一屏

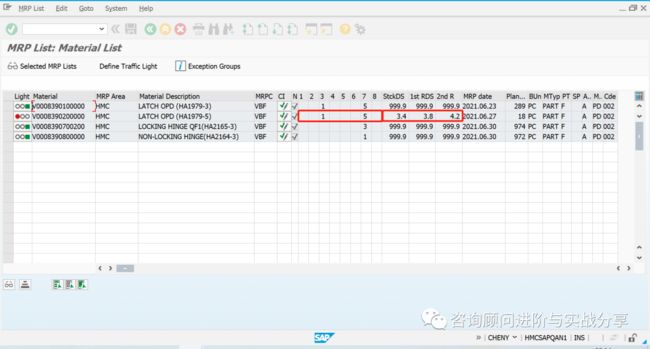

(1)例外消息组共8组,该数据表示第3类例外消息包含1个、第7类例外消息5个,双击该行查询明细

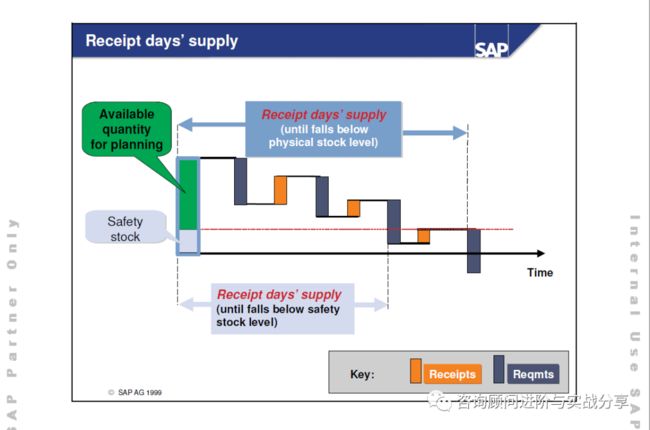

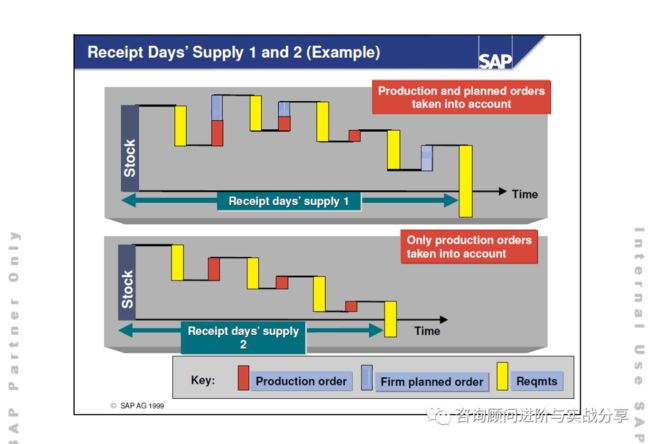

(2)可用天数包含三列:STCKDS、首次RDS、第二次RDS,项目上与采购部门沟通后采取的配置、及计算逻辑如下

以MRP日期为6.25为例

STCKDS(根据库存计算可用天数)

需求:2+2+11+13=28个

安全库存需求:10个

库存:18个

7.1日之前(不包含7.1日),需求4+安全库存需求10=14个,库存为18个能满足;余量为4

7.1日,需求为11个,不能满足,4/11=0.36约等于0.4,

则可用天数为3+0.4=3.4

首次RDS(根据库存+在途+在制+质检等 计算可用天数)

需求:2+2+11+13=28个

安全库存:10个

总需求:38个

库存:18个

在途采购订单:2+1+1=4个

质检库存:1个

总供给:库存18+在途4+质检库存1=23个

7月1日之前的需求4个,安全库存需求10个,共14个,能满足,余量9个;

7.1日需求,需求11个不能满足;9/11=0.81约等于0.8,

故可用天数为3+0.8=3.8天

第二次RDS(根据库存+在途+在制+固定的接收单据如带*的PR等计算可用天数)

需求:2+2+11+13=28个

安全库存需求:10个

库存:18个

在途采购订单:2+1+1=4个

质检库存:1个

确认的采购申请:4个

总需求:需求28+安全库存10个=38个

总供给:库存18+在途4+质检库存1+确认的采购申请4个=27个

7.1日及之前,需求25个能满足;

7.1日满足后余量=27-25=2个

7.2日,需求13个,给他的供给有2个,2/13=0.15约等于0.2

故可用天数为4.2.

注意:事务代码MD07逻辑参考上述ZMD06,区别是ZMD06是通过上次MRP运行的静态MRP清单结果计算可用天数,MD07是根据实时更新的物料需求供给情况计算可用天数。

定义交通灯(MD04)

数据可以通过交通灯方式显示, 红灯代表需要处理,而绿灯代表没有问题。我们可以根据需求定义交通灯显示的规则。

可以根据不同的用户定义不同的交通灯, 例如经理与采购员的关注点不同。

通过Exception 来定义交通灯, 点击Exception Group 可以查看group所代表的信息。

建议将5 与 8都设置为红灯。5 代表没有BOM存在,它会影响到下阶物料的需求。而8代表不正常的BOM终止。

![]()

07

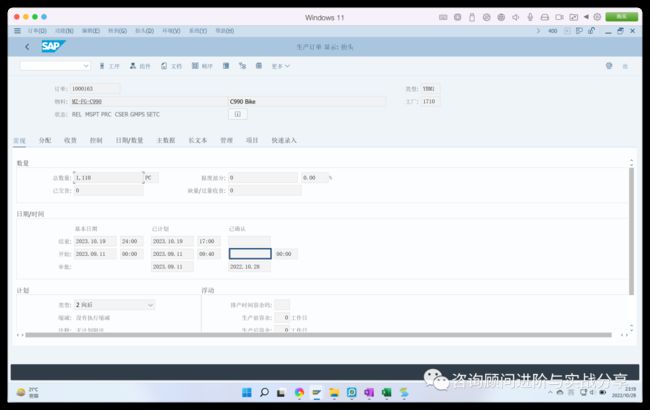

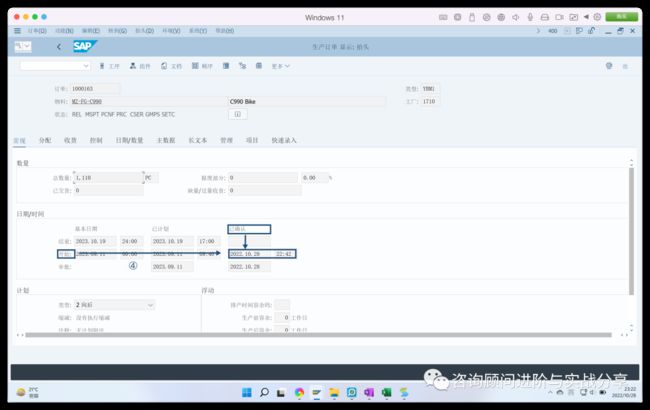

生产订单各日期讲解

![]()

生产订单基本日期-开始、结束

生产订单已计划开始、结束、审批

生产订单已确认开始、结束、审批

①基本日期&已计划 的开始、结束日期:为计划订单转生产订单的开始、结束日期,或手工CO01创建订单的开始、结束日期;

②已计划 的审批日期:为系统建议的CRTD转为REL下达的日期;

③已确认-审批日期:实际CRTD转为REL下达的日期;

当对订单作主动投料,订单的实际开始日期不会发生变化:

当第一个工序0010报第一次工,订单已确认日期发生变化

④已确认-开始日期:实际开始日期,即第一笔报工日期

生产入库,做一笔数量为1的部分入库

⑤已确认-结束日期:实际结束日期,即第一笔作生产入库的日期(而不是最后一笔DLV的日期?)

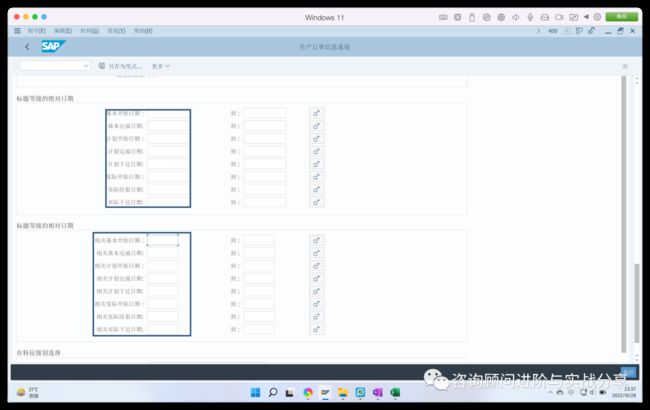

经过上述的讲解过后,COOIS下面的日期筛选就比较好理解了:

标题等级的绝对日期就是上述的各日期;

标题等级的绝对日期,就是填写天数

比如当前天的5天内的生产订单数据,就填5;当前天的前5天的生产订单数据就填-5

![]()

08

销售MRP相关日期讲解

![]()

销售订单FIRST DATE:表示从公司工厂的成品库出库日期,此日期默认自动更新到计划行里,当计划行类别为CP时,以计划行中的交货日期为参与MRP计算的日期;

在一些实施项目上,客户找了另外一个字段表示客户需要的到客户仓库的日期:ORDER DATE,此日期不影响MRP运算,仅作内部查看和数据统计。

![]()

09

MRP配置中其他相关日期讲解

![]()

9.1采购处理时间:

采购申请转采购订单的时间,内部审批等时间

若为工厂级,则在此处配置;

若为物料级可以使用安全时间天数进行设置。

提前了设置的2天

9.2是否运行时间在过去

当日期往前推算时

如果未勾上,若推算出来是日期在过去,会自动按照MRP运行的日期作为开始日期,将向后计算转变为向未来进行推算;

如果勾上系统只会进行向后计算,并将日期放在过去;

(通常项目会勾上,因为在过去能直观的计算出日期如何得来的)

9.3再计划限度及容差

再计划限度:指MRP运行时考虑前后的需求供给,在多少天内的进行考虑平衡,如往后的固定供给的大数量计划订单可以供给给前面的需求,而不产生新的计划订单,在MD04报例外,产生一个再计划日期,提示后续收货可以提前,满足前面的需求。若在再计划天数内,则报例外;在再计划天数外则产生新的计划订单作为供给。

有的项目会设置,当产生例外消息时,系统建议提前或延后,就会写程序根据再计划的日期批量修改采购申请、采购订单、计划订单、生产订单的日期,或者直接手工创建新的采购申请等。

但是,如果只是容差在2,3天内的例外又不想系统产生例外消息,则需要通过设置容差值传递。