【ERP】ERP发展阶段有哪些?对ERP发展各个阶段概念的理解(20年3月29日第二章学习笔记)

ERP发展历经五大阶段

1.ROP库存订货点法

2.MRP物料需求计划

3.闭环MRP

4.MRPII制造业资源计划

5.ERP企业资源计划

1.ROP库存订货点法

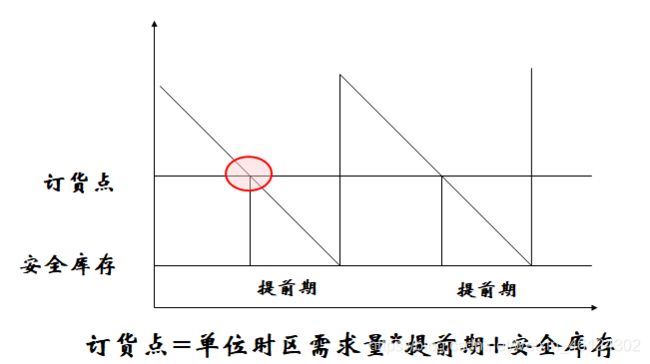

ROP,库存订货点法,很好理解,就是库存量到了定下的订货点后就开始下单进新的库存,度过订货提前期后,库存量达到安全库存量线,这时候货物送达,库存重新回到允许最高储量。

上图是均衡消费的情况。

也可能出现消费加快的情况,到达订货点后开始订货,但是库存量少于安全库存量的时候新的货才到,这时候我们需要升高订货点;反之,消费减慢,我们需要降低订货点。

图片选自机械工业出版社出版的《企业资源计划(ERP)原理与实践》第2版

看上去似乎是很牛逼的方法,但是订货点法是基于三种假设存在的

(1)物料需求相互独立

订货点法不考虑物料项目之间的关系,每项的订货点分别独立加以确定。因此,订货点法是面向零件的,而不是面向产品的。

但是,在制造业中有一个很重要的要求,那就是各项物料的数量必须配套,以便能装配成产品.例如:自行车零部件之间的匹配关系

(2)物料需求是连续发生和均匀的

库存持续被消耗,且消耗速度较为固定

按照这种假定,必须认为需求相对均衡,库存消耗率稳定。而在制造业中,对产品零部件的需求恰恰是不均匀,不稳定的,库存消耗是间断的。

(3)库存消耗之后,应被重新填满

按照这种假定,当物料库存量低于订货点时,则必须发出订货,以重新填满库存。但如果需求是间断的,那么这样做不但没有必要,而且也不合理。因为很可能因此而造成库存积压。例如,某种产品一年中仅得到客户的两次订货,那么,制造此种产品所需的钢材则不必因库存量低于订货点而立即填满。

总的来说,“何时订货”被认为是库存管理的一个大问题,因为库存管理正是订货并催货这一过程的自然产物。然而,真正重要的问题却是“何时需要物料?”当这个问题解决以后, “何时订货”的问题便迎刃而解了。订货点法通过触发订货点来确定订货时间,再通过提前期来确定需求日期,虽然逻辑上说得过去,但是其实是本末倒置的。这在一定程度上脱离了现实,它已不是库存管理的主流方法。但它提出了许多在新的条件下应当解决的问题,从而引发了MRP的出现

2.MRP物料需求计划

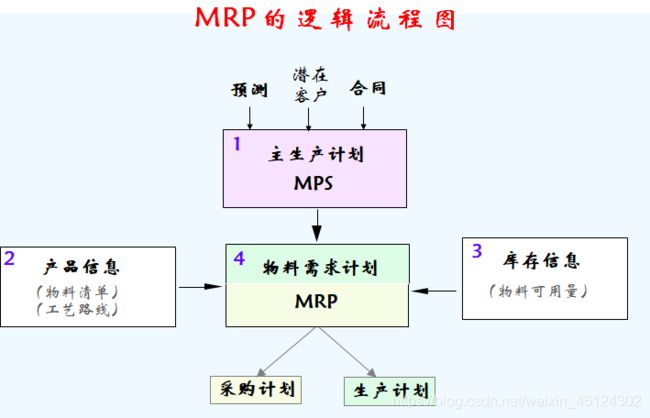

在订货点法的基础上,MRP做到了三点创新

(1)考虑了产品结构

MRP通过产品结构把所有物料的需求联系起来,考虑不同物料的需求之间相互匹配关系,从而使各种物料的库存在数量和时间上趋于合理。

说白了就是比如张三要做一张桌子,现在考虑到了张三做桌子,既要螺丝钉,又要木板

(2)区分了独立需求和非独立需求

MRP还把所有物料按需求性质区分为独立需求项和非独立需求项,并分别加以处理.如果某项物料的需求量不依赖于企业内其他物料的需求量而独立存在,则称为独立需求;如果某项物料的需求量依赖于企业内其他物料的需求量来确定,则称为非独立需求项目或相关需求项目;如原材料,零件,组件等都是非独立需求项,而最终产品则是独立需求项,独立需求项目有时也包括维修件,可选件和工厂自用件.

还是张三做桌子的例子,做一个桌子张三要螺丝钉要木板,螺丝钉和木板就是非独立需求。做出来的桌子,就是独立需求,修桌子的工具,也是独立需求。

(3)采用了时间坐标

MRP对物料的库存状态数据引入时间分段的概念

所谓时间分段,就是给物料的库存状态数据加上时间坐标,亦即按具体的日期或计划时区记录和存储库存状态数据。

在传统的库存管理中,库存状态的记录的内容通常只包含库存量和已订货量。直到1950年前后,这种落后的方法才有了改进,在库存状态记录中引入了两个数据项:需求量和可供量。这样,物料的库存状态记录由4个数据项组成,他们之间的关系:

库存量+已订货量-需求量=可供量

其中需求量可能来自客户订单,也可能来自市场预测,还可能是作为非独立需求推算出来的.当可供货量是负数时,就意味着库存量不足,需要再组织订货

这时候同学们可能会问两个问题了

“啊?那不是库存量不足,就再组织订货吗?这不就是ROP吗?”

表面上看,当供货量是负数时,即是订货时间,确实。

实际上,已发出的订货何时到货?是一次到货?还是分批到货?什么时候才是对这批订货的需求实际时间?该需求是应一次满足还是分期满足?什么时候库存用完?什么时候应该发货?对于这一系列问题,传统的库存控制系统是回答不出来

MRP牛就牛在引入了时间。

“啊?这四个数据里哪里有时间啊?”

时间分段法不体现在公式里,而是把所有的库存状态数据都与具体时间联系起来。比如第一周库存量几何,已订货量几何,需求量几何,可供量几何

同样,MRP管理模式的运作也有三个假设前提

(1)MRP系统的建立是在假定已有了主生产计划,并且主生产计划是可行的前提之下,来对主生产计划所引发的物料需求进行有效管理的。

主生产计划说明在可用资源条件下,企业在一定时间内,生产什么?生产多少?什么时间生产?

那一定能做到吗?不一定。

(2)MRP系统的建立是假设物料采购计划是可行的,即认为有足够的供货能力和运输能力来保证完成物料的采购计划。

张三要100个螺丝钉,就一定能买到100个螺丝钉吗?不一定。

(3)MRP系统的建立是认定生产执行机构是可胜任的,有足够的能力来满足主生产计划制定的目标,所以MRP系统没有涉及车间作业计划及作业分配问题。

张三要100个螺丝钉,就一定能产出来100个螺丝钉吗?不一定。

所以MRP系统没有涉及车间作业计划及作业分配问题。如果临时出现生产问题则由人工进行调整,因此不能保证作业的最佳顺序和设备的有效利用。

3.闭环MRP

闭环MRP一是指把生产能力计划、车间作业计划和采购作业计划纳入MRP,形成一个封闭系统。

二是指在计划的过程中,必须有来自车间、供应商和计划人员的反馈信息,并利用这些信息进行计划调整平衡,从而使生产方面的各个子系统得到协调统一。

闭环MRP说白了就是集成了物料与生产管理,不仅考虑了要什么,什么时候进,什么时候产,还考虑了能不能做到。

注:在一个闭环MRP系统中,反馈功能是非常重要的。无论是车间还是供应商,如果意识到不能按时完成订单,则应给出拖期预报。在MRP环境下,所要求的完成日期即是实际的需求日期。这样一来,当需求的日期不能满足时,尽快地给出反馈信息就是非常重要的了。拖期预报是闭环MRP系统反馈信息的组成部分,这里遵循的是 “沉默即赞成” 的原则。

那么闭环MRP又有什么缺点呢?还是没有办法解决两个问题。

(1)执行结果为企业带来什么效益?

(2)执行结果是否符合企业总体目标?

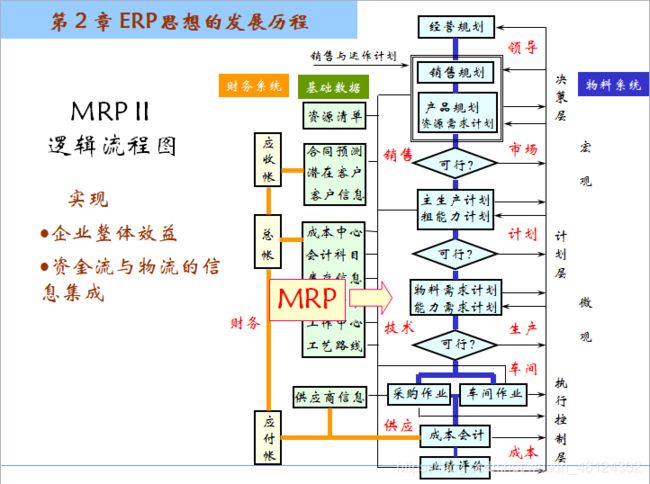

4.MRPII

闭环MRP在生产计划的领域中确实比较先进且实用,生产计划的控制也比较完善。但其运行过程主要是基于物流的过程,而生产的运作过程(从原材料的投入到产成品的输出)都伴随着企业的资金的流通,资金的运作会影响到生产的运作,如采购计划制定后,由于企业的资金短缺而无法按时完成,这样就影响到整个生产计划的执行。

简单来说,MRPII实现了物料和资金流的集成,加入了财务模块。

其特点是

(1)计划的一贯性与可行性

MRPII是一种计划主导型管理模式,计划编制集中在厂级,车间只能执行计划、调度、反馈信息。

(2)管理的系统性

每个员工都知道自己的工作质量同其他职能部门的关系。

(3)数据共享性

统一的数据体系。

(4)动态应变性

MRPII是一个闭环系统,要求跟踪、控制和反馈瞬息万变的实际情况,支持企业快速响应

(5)模拟预见性

“如果怎样,将会怎样”

(6)物流、资金流的统一

由生产活动直接产生财务数据,把实物形态的物料流动直接转换为价值形态的资金流动

5.ERP

ERP的概念详见本人的笔记《【ERP】什么是ERP?MRP和ERP的关系是什么?怎么区分ERP对象·企业的生产类型?(3月29日ERP第一章学习笔记)》

其与MPRII的区别与联系详见本人的笔记《【ERP】ERP,MRP和MRPII的关系是怎样的?(20年3月29日第二章学习笔记)》

以上内容就是我对ERP发展五个阶段的理解,如果有误,欢迎批评指正。