PCB多层板的一些资料

印制板(PCB-Printed Circuit Board)也叫印制电路板、印刷电路板。多层印制板,就是指两层以上的印制板,它是由几层绝缘基板上的连接导线和装配焊接电子元件用的焊盘组成,既具有导通各层线路,又具有相互间绝缘的作用。随着SMT(表面安装技术)的不断发展,以及新一代SMD(表面安装器件)的不断推出,如QFP、QFN、CSP、BGA(特别是MBGA),使电子产品更加智能化、小型化,因而推动了PCB工业技术的重大改革和进步。自1991年IBM公司首先成功开发出高密度多层板(SLC)以来,各国各大集团也相继开发出各种各样的高密度互连(HDI)微孔板。这些加工技术的迅猛发展,促使了PCB的设计已逐渐向多层、高密度布线的方向发展。多层印制板以其设计灵活、稳定可靠的电气性能和优越的经济性能,现已广泛应用于电子产品的生产制造中。

下面,作者以多年设计印制板的经验,着重印制板的电气性能,结合工艺要求,从印制板稳定性、可靠性方面,来谈谈多层制板设计的基本要领。

二.印制板设计前的必要工作

1. 认真校核原理图:任何一块印制板的设计,都离不开原理图。原理图的准确性,是印制板正确与否的前提依据。所以,在印制板设计之前,必须对原理图的信号完整性进行认真、反复的校核,保证器件相互间的正确连接。

2. 器件选型:元器件的选型,对印制板的设计来说,是一个十分重要的环节。同等功能、参数的器件,封装方式可能有不同。封装不一样,印制板上器件的焊孔(盘)就不一样。所以,在着手印制板设计之前,一定要确定各个元器件的封装形式。

多层板在器件选型方面,必须定位在表面安装元器件(SMD)的选择上,SMD以其小型化、高度集成化、高可靠性、安装自动化的优点而广泛应用于各类电子产品上。同时,在器件选用上,不仅要注意器件的特性参数应符合电路的需求,也要注意器件的供应,避免器件停产问题;同时应意识到:目前很多国产器件,如片状电阻、电容、连接器、电位器等的质量已逐渐达到进口器件的水平,且有货源充足、交货期短、价格便宜等优势。所以,在电路许可的条件下,应尽量考虑采用国产器件。

三.多层印制板设计的基本要求

1.板外形、尺寸、层数的确定

任何一块印制板,都存在着与其他结构件配合装配的问题,所以,印制板的外形与尺寸,必须以产品整机结构为依据。但从生产工艺角度考虑,应尽量简单,一般为长宽比不太悬殊的长方形,以利于装配,提高生产效率,降低劳动成本。

层数方面,必须根据电路性能的要求、板尺寸及线路的密集程度而定。对多层印制板来说,以四层板、六层板的应用最为广泛,以四层板为例,就是两个导线层(元件面和焊接面)、一个电源层和一个地层,如下图。

多层板的各层应保持对称,而且最好是偶数铜层,即四、六、八层等。因为不对称的层压,板面容易产生翘曲,特别是对表面贴装的多层板,更应该引起注意。

2.元器件的位置及摆放方向

元器件的位置、摆放方向,首先应从电路原理方面考虑,迎合电路的走向。摆放的合理与否,将直接影响了该印制板的性能,特别是高频模拟电路,对器件的位置及摆放要求,显得更加严格。合理的放置元器件,在某种意义上,已经预示了该印制板设计的成功。所以,在着手编排印制板的版面、决定整体布局的时候,应该对电路原理进行详细的分析,先确定特殊元器件(如大规模IC、大功率管、信号源等)的位置,然后再安排其他元器件,尽量避免可能产生干扰的因素。

另一方面,应从印制板的整体结构来考虑,避免元器件的排列疏密不均,杂乱无章。这不仅影响了印制板的美观,同时也会给装配和维修工作带来很多不便。

3.导线布层、布线区的要求

一般情况下,多层印制板布线是按电路功能进行,在外层布线时,要求在焊接面多布线,元器件面少布线,有利于印制板的维修和排故。细、密导线和易受干扰的信号线,通常是安排在内层。大面积的铜箔应比较均匀分布在内、外层,这将有助于减少板的翘曲度,也使电镀时在表面获得较均匀的镀层。为防止外形加工伤及印制导线和机械加工时造成层间短路,内外层布线区的导电图形离板缘的距离应大于50mil,如下图:

4.导线走向及线宽的要求

多层板走线要把电源层、地层和信号层分开,减少电源、地、信号之间的干扰。相邻两层印制板的线条应尽量相互垂直或走斜线、曲线,不能走平行线,以减少基板的层间耦合和干扰。且导线应尽量走短线,特别是对小信号电路来讲,线越短,电阻越小,干扰越小。同一层上的信号线,改变方向时应避免锐角拐弯。导线的宽窄,应根据该电路对电流及阻抗的要求来确定,电源输入线应大些,信号线可相对小一些。对一般数字板来说,电源输入线线宽可采用50~80mil,信号线线宽可采用6~10mil。印制板导线与允许通过的电流与电阻的关系如表一:

导线宽度(mm)

0.5

1.0

1.5

2.0

允许电流(A)

0.8

1.0

1.5

1.9

导线电阻(Ω/m)

0.7

0.41

0.31

0.25

表一 印制板导线与允许通过的电流和电阻的关系

布线时还应注意线条的宽度要尽量一致,避免导线突然变粗及突然变细,有利于阻抗的匹配。

5.钻孔大小与焊盘的要求

多层板上的元器件钻孔大小与所选用的元器件引脚尺寸有关,钻孔过小,会影响器件的装插及上锡;钻孔过大,焊接时焊点不够饱满。一般来说,元件孔孔径及焊盘大小的计算方法为:

元件孔的孔径=元件引脚直径(或对角线)+(10~30mil)

元件焊盘直径≥元件孔直径+18mil

至于过孔孔径,主要由成品板的厚度决定,对于高密度多层板,一般应控制在板厚∶孔径≤5∶1的范围内。过孔焊盘的计算方法为:

过孔焊盘(VIA PAD)直径≥过孔直径+12mil。

6.电源层、地层分区及花孔的要求:

对于多层印制板来说,起码有一个电源层和一个地层。由于印制板上所有的电压都接在同一个电源层上,所以必须对电源层进行分区隔离,分区线的大小一般采用20~80mil的线宽为宜,电压超高,分区线越粗。如下图

焊孔与电源层、地层连接处,为增加其可靠性,减少焊接过程中大面积金属吸热而产生虚焊,一般连接盘应设计成花孔形状,如下图:

与电源层、地层非连接功能的隔离盘应设计为如下形状:

隔离焊盘的孔径≥钻孔孔径+20mil

6.安全间距的要求

安全间距的设定,应满足电气安全的要求。一般来说,外层导线的最小间距不得小于4mil,内层导线的最小间距不得小于4mil。在布线能排得下的情况下,间距应尽量取大值,以提高制板时的成品率及减少成品板故障的隐患。

7.提高整板抗干扰能力的要求

多层印制板的设计,还必须注意整板的抗干扰能力,一般方法有:

a.在各IC的电源、地附近加上滤波电容,容量一般为473或104。

b.对于印制板上的敏感信号,应分别加上伴行屏蔽线,且信号源附近尽量少布线。

c.选择合理的接地点。

四.多层印制板外协加工要求

印制板的加工,一般都是外协加工,所以在外协加工提供图纸时,一定要准确无误,尽量说明清楚,应注意诸如材料的选型、压层的顺序、板厚、公差要求、加工工艺等等,都要说明清楚。在PCB导出GERBER时,导出数据建议采用RS274X格式,因为它有如下优点:CAM系统能自动录入数据,整个过程不须人工参与,可避免许多麻烦,同时能保持很好的一致性,减少出差率。

总之,多层印制板的设计内容包含很广,在具体的设计过程中,还应注意其工艺性、可加工性。只有通过不断的实践和经验的积累,才能设计出高品质的产品。

PCB多层板布线方法

中间层首先通过命令DESIGN/LAYER STACK MANAGER用ADD PLANE 添加INTERNAL PLANE1和INTERNAL PLANE2

分别作为用的最多的电源层如VCC和地层如GND(即连接上相应的网络标号。注意不要用ADD LAYER,这会增

加MIDPLAYER,后者主要用作多层信号线放置),这样PLNNE1和PLANE2就是两层连接电源VCC和地GND的铜皮。

如果有多个电源如VCC2等或者地层如GND2等,先在PLANE1或者PLANE2中用较粗导线或者填充FILL(此时该导

线或FILL对应的铜皮不存在,对着光线可以明显看见该导线或者填充)划定该电源或者地的大致区域

(主要是为了后面PLACE/SPLIT PLANE命令的方便),然后用PLACE/SPLIT PLANE在INTERNAL PLANE1和

INTERNAL PLANE2相应区域中划定该区域(即VCC2铜皮和GND2铜片,在同一PLANE中此区域不存在VCC了)

的范围(注意同一个PLANE中不同网络表层尽量不要重叠。设SPLIT1和SPLIT2是在同一PLANE中重叠两块,

且SPLIT2在SPLIT1内部,制版时会根据SPLIT2的边框自动将两块分开(SPLIT1分布在SPLIT的外围)。

只要注意在重叠时与SPLIT1同一网络表的焊盘或者过孔不要在SPLIT2的区域中试图与SPLIT1相连就不会

出问题)。这时该区域上的过孔自动与该层对应的铜皮相连,DIP封转器件及接插件等穿过上下板的器件

引脚会自动与该区域的PLANE让开。点击DESIGN/SPLIT PLANES可查看各SPLIT PLANES。

protel99的图层设置与内电层分割

PROTEL99的电性图层分为两种,打开一个PCB设计文档按,快捷键L,出现图层设置窗口。左边的一种

(SIGNAL LAYER)为正片层,包括TOP LAYER、BOTTOM LAYER和MIDLAYER,中间的一种(INTERNAL PLANES)

为负片层,即INTERNAL LAYER。这两种图层有着完全不同的性质和使用方法。

正片层一般用于走纯线路,包括外层和内层线路。负片层则多用来做地层和电源层。因为在多层板中的

地层和电源层一般都是用整片的铜皮来作为线路(或做为几个较大块的分割区域),如果用MIDLAYER即

正片层来做的画则必须用铺铜的方式来实现,这样将使整个设计数据量非常大,不利于数据交流传递,

且会影响设计刷新速度。而用负片则只需在外层与内层的连接处生成一个花孔(THERMAL PAD)即可,对

于设计和数据传递都非常有利。

内层的添加与删除

在一个设计中,有时会遇到变换板层的情况。如把较复杂的双面板改为四层板,或把对信号要求较高的

四层板升级为六层板等等。这时需要新增电气图层,可以如下*作:

DESIGN-LAYER STACK MANAGER,在左边有当前层叠结构的示意图。点击想要添加新层位置的上面一个图

层,如TOP,然后点击右边的ADD LAYER(正片)或ADD PLANE(负片),即可完成新图层的添加。

注意如果新增的图层是PLANE(负片)层的话,一定要给这个新层分配相应的网络(双击该层名)!这里分

配的网络只能有一个(一般地层分配一个GND就可以了),如果想要在此层(如作为电源层)中添加新

网络,则要在后面的操作中做内层分割才能达到,所以这里先分配一个连接数量较多的网络即可。

如点击ADD LAYER则会新增一个MIDLAYER(正片),应用方法和外层线路完全相同。

如果想应用混合电气层,即既有走线又有电源地大铜面的方法,则必须使用ADD LAYER来生成的正片层

来设计(原因见下)。

内电层的分割

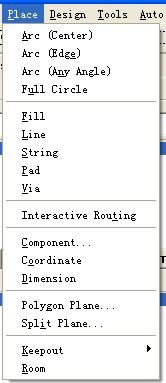

如果在设计中有不只一组电源,那可以在电源层中使用内层分割来分配电源网络。这里要用到的命令是:

PLACE-SPLIT PLANE,在出现的对话框中设定图层,并在CONNECT TO NET处指定此次分割要分配的网络,

然后按照铺铜的方法放置分割区域。放置完成后,在此分割区域中的有相应网络的孔将会自动生成花

孔焊盘,即完成了电源层的电气连接。可以重复操作此步骤直到所有电源分配完毕。当内电层需要分

配的网络较多时,做内层分割比较麻烦,需要使用一些技巧来完成。

此处还需要注意一个问题:PROTEL中有两种大铜皮的电气连接方式(不包括PLACE FILL),一种为

POLYGON PLANE,即普通的覆铜,此命令只能应用于正片层,包括TOP/BOT/MIDLAYER,另一种为

SPLIT PLANE,即内电层分割,此命令只能应用于负片层即INTERNAL PLANE。应注意区分这两个命令的

使用范围。

修改分割铺铜的命令:EDIT-MOVE-SPLIT PLANE VERTICES

转自:http://blog.163.com/tao_job/blog/static/46266598201045104448637/

Altium Designer软件中怎样将Split Plane 菜单调出来

在PROTEL中是用Split来分割,而Altium Designer Summer 09中直接用Line,快捷键PL,来分割。

点击“Place”(快捷键P→L)→“Line”→然后就可以画定区域了→通过Shift+空格来改变画线的方式→圈定一个区域之后→双击该区域→就可以定义你所需要的电源了。

一种电源不能被另一种电源完全包围。当包围另一种电源的电源不是最外层时,这种包围就会造成回路。这样制出来的电路板是错误的。

尽量将所有相同的电源过孔全部圈定在该区域中,极少量的较边远的话可以在电路图中用较粗导线连接;例如要给+5V的电源割出一块,可采用这样的方法:按住Ctrl键,鼠标点击任意一个+5V,然后所有的+5V点都会高亮显示出来,通过“[”“]”可以增加/减小对比度。这样你就知道+5V的电源都在哪些位置了。一一切割即可。