丰田生产方式的看板原理和负反馈分析

看板(Kanban)一词起源于日语,是传递信号控制生产的工具。看板管理是协调管理全公司的一个生产信息系统,就是利用看板在各工序、各车间、各工厂以及与协作厂之间传送作业命令,使各工序都按照看板所传递的信息执行,以此保证在必需时间制造必需数量的必需产品,最终达到准时化生产的目的。

看板管理的理论依据是:工厂生产的目的是为了满足用户的需求,如果用户没有用户需求,就没有必要生产。看板管理的本质是负反馈模型中的反馈环节,将信息反馈到输入,用来影响系统的生产决策。

看板一般包含生产看板和领取看板,看板的管理方式可以分为双看板方式和单看板方式。

1)双看板原理分析

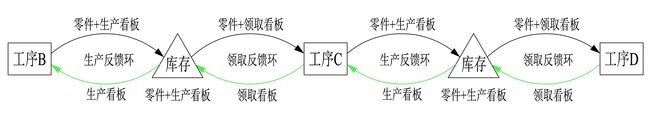

双看板方式包含两个负反馈环,分别是领取反馈环和生产反馈环。当后工序D使用工序C的零件进行加工时,工序D摘下容纳C零件容器箱上的领取看板,将领取看板放到领取看板接收箱内。在工序D这里会存放部分零件C的库存,这是为了让工序D有料生产而不需要等待物料配送员现在去取零件C。物料配送人员拿着领取看板和空容器到工序C的库存区。库存区存放在工序C已完成的零件,零件和生产看板都放在了容器内。物料配送人员将生产看板摘下,连同空容器放到指定区域,这就给工序C下达了一个生产看板数量和品种的生产指令。物料人员将领取看板放到刚才摘下生产看板的容器内,将生产好的零件C和领取看板送到工序D处,其中领取看板领取的数量及品种和容器内已生产完的C零件一致,即目标领取数量和实际领取数量相同,偏差为零,完成了领取的闭环负反馈控制(如图6-77所示)。

图6-77 多工序双看板循环系统

工序C收到了工序D下达的生产看板命令,要生产相同数量和品种的零件C。同样,工序C将存放零件B的容器内的领取看板摘下,放入领取看板接收箱内,这样物料配送人员就可以完成零件B的领取反馈环了。工序C对零件B进行加工生产,生产的数量和品种和工序D下达的生产看板一致。工序C将生产好的零件放入空容器中,当加工数量达到生产看板要求后,将生产看板和零件都放入到容器内,然后放入自己的零件C库存中,此时实际生产的数量及品种和生产看板要求一致,偏差为0,工序C停止生产C零件,完成生产反馈环的闭环控制。

我们截取工序C和工序D来分析丰田的双看板循环是如何工作的。在初始状态下,工序C的工作是将原料B加工为成品C,而工序D的工作是将原料C加工为成品D。工序C内有部分原料B,原料B和B的领取看板一起放在了容器内;工序D内有部分原料C,原料C和C的领取看板一起放在了容器内。工序C和工序D之间为工序C的成品库,工序C将原料B加工成成品C后放入成品库内保存。成品库内成品C和C的生产看板一起放在容器内。图的下方有5个图例,分别为领取看板,生产看板,零件,容器和看板接收箱。这里要讲解工序D的领取循环和工序C的生产循环(如图6-78所示)。

图6-78 双看板循环系统

当D的下游工序对D产生续期,领取了6个D零件后,就对工序D下达了一个生产6工D成品的生产看板命令。那么工序D在开始加工原料C的同时,如何领取6个原料C而防止稍后物料加工呢?

第一步,摘下领取看板,放入看板接收箱。工序D摘下工序D的原料C容器中的领取看板,放入看板接收箱。这样就为为物料配送员下达了物料领取命令。领取的数量和型号就是领取看板上标注的数量和型号(如图6-79所示)。

图6-79 领取循环系统第一步

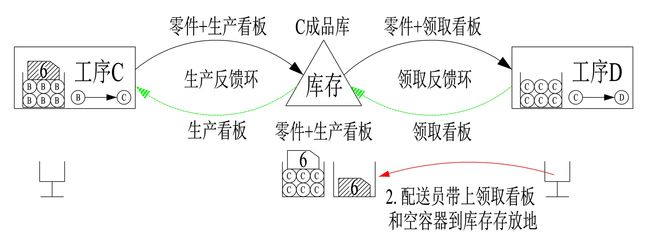

第二步,配送员带上领取看板和空容器到库存存放地。物料配送员取下看板接收箱内的领取看板,然后带上空容器,达到工序C的成品库(如图6-80所示)。

图6-80 领取循环系统第二步

第三步,生产看板放入接收箱,空容器放到指定地点,领取看板放入装有原料的容器内。物料配送员将成品库内存放成品C的容器中的生产看板放入工序C的看板接收箱,这就给工序C下达了生产6个成品C的生产命令。将空容器放入指定的地点,用于存放未来生产的成品C。最后将领取成品C的领取看板放入盛放成品C的容器内,并且核对容器内的数量和型号与领取看板标注的完全相同(如图6-81所示)。

图6-81 领取循环系统第三步

第四步,将领取看板和原料C运到工序D的原料库存处。物料配送员将存放原料C和领取看板的容器运到工序D的原料库存处,这样就完成了领取反馈的闭环控制,领取的数量及品种和领取看板要求相同(如图6-82所示)。

图6-82 领取循环系统第四步

工序C的生产反馈环工作方式

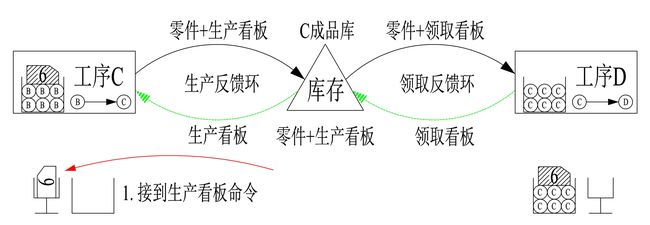

第一步,接到生产看板命令。工序C接到配送员放在看板接收箱内的生产看板,这样他就接到了生产命令。生产的数量和种类在生产看板中均有标明,这是生产负反馈环的目标输入(如图6-83所示)。

图6-83 生产循环系统第一步

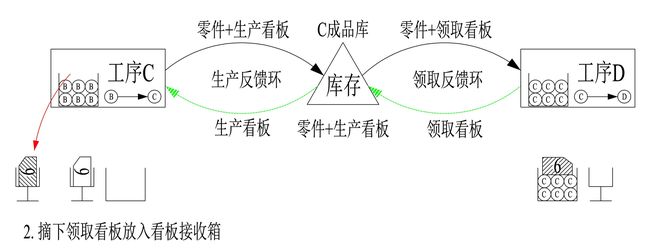

第二步,摘下领取看板放入看板接收箱。工序C的生产人员摘下自己原料库存区装有原料B容器中的领料看板,将领料看板放入看板接收箱,这就给物料配送员下达了领取原料B的命令,这是工序C领料反馈环的输入目标(如图6-84所示)。

图6-84 生产循环系统第二步

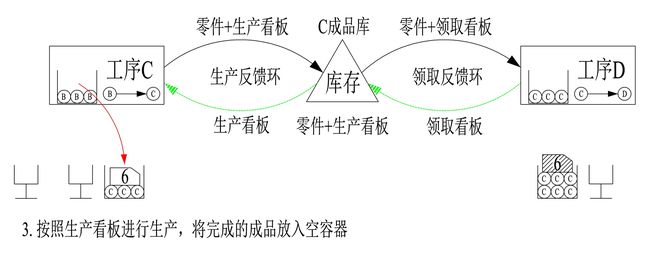

第三步,按照生产看板进行生产,将完成的成品放入空容器。工序C的生产人员按照生产看板对原料B进行加工,使其变成成品C。然后将完成的成品C和生产看板放入空容器内(如图6-85所示)。

图6-85 生产循环系统第三步

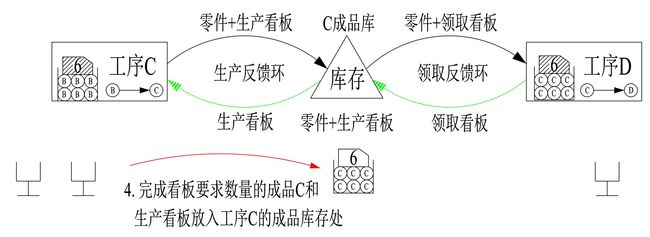

第四步,完成看板要求数量的成品C和生产看板放入工序C的成品库存处。工序C的生产人员按照生产看板的数量生产成品C,当生产的数量达到生产看板要求后,停止生产以防止过量生产。然后将完成的成品C和生产看板放入空容器中,最后将容器放到工序C的成品库存处。这样工序C就完成了生产反馈环的闭环控制,生产的结果和生产看板要求的目标相同(如图6-86所示)。

图6-86 生产循环系统第四步

2)单看板原理分析

单看板方式和双看板方式的区别是单看板只有生产看板,没有领取看板,一般是两道工序距离较近,下道工序可以直接从上道工序的成品库取原料,而不需要领取看板,也不需要物料配送人员,甚至工序D自己的原料库也不需要(如图6-87所示)。

图6-87 单看板循环系统

当工序D产生需求时,他直接去工序C的成品库取原料,将装有成品C和生产看板容器中的生产看板放入工序C的看板接收箱,将带来的空容器放到指定位置,然后将装有成品C的容器带回到工序D,这样就完成了领取的反馈环。也就是说,除了没有领取看板,其他的运作方式和双看板方式是一样的。

工序自己的原料库存是不是必需的呢?这取决于原料领取时间等因素。比如工序D如果没有原料库存,那么当下游工序对工序D下达生产看板时,工序D并不能马上加工,因为它没有原料C。他需要等待物料配送员去工序C的成品库领取之后,他才可以开始生产。那么工序D这个等待就是浪费,并且加长了产品的生产周期。所以,当两道工序之间距离较远时,工序就需要有自己的原料库存。

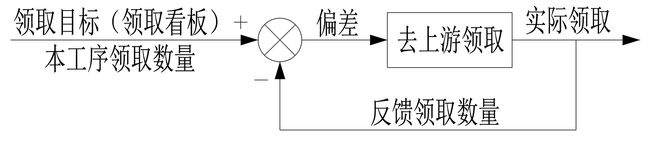

从系统思考负反馈的角度来说,领取系统是一个负反馈环,它的目标输入是领取目标,也就是领取看板反馈的本工序领取数量,反馈是实际的取货数量,偏差为目标取货数量- 实际取货数量,控制为去上游领取过程,当实际领取数量等于目标领取数量时,偏差为0,完成取货环节的闭环控制(如图6-88所示)。

图6-88 领取系统的负反馈闭环控制

实际上领取系统是以本工序的原料库存作为目标的,原料库有一个目标库存,当实际库存小于目标库存时,领取数量=原料目标库存– 实际库存;而实际库存=原料库现有库存 + 实际领取数量– 本工序领取数量。当没有开始领取的初始状态时,原料库现有库存=原料目标库存,实际领取数量=0,所以领取数量=原料目标库存– 实际库存=原料目标库存- (原料库现有库存 + 实际领取数量– 本工序领取数量)=本工序领取数量=领取看板。

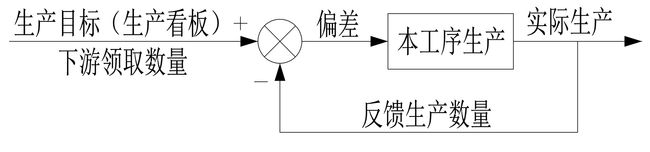

生产系统也是系统思考的负反馈过程。系统的输入是生产目标,也就是生产看板反馈的下游工序领取数量,反馈是实际生产的数量,控制是本工序的生产过程,当生产目标等于实际生产数量时,偏差为0,完成了生产的闭环控制(如图6-89所示)。

图6-89 生产系统的负反馈闭环控制

生产系统也是以自己的成品目标库存作为目标的,推导过程和原料库库存的相同。

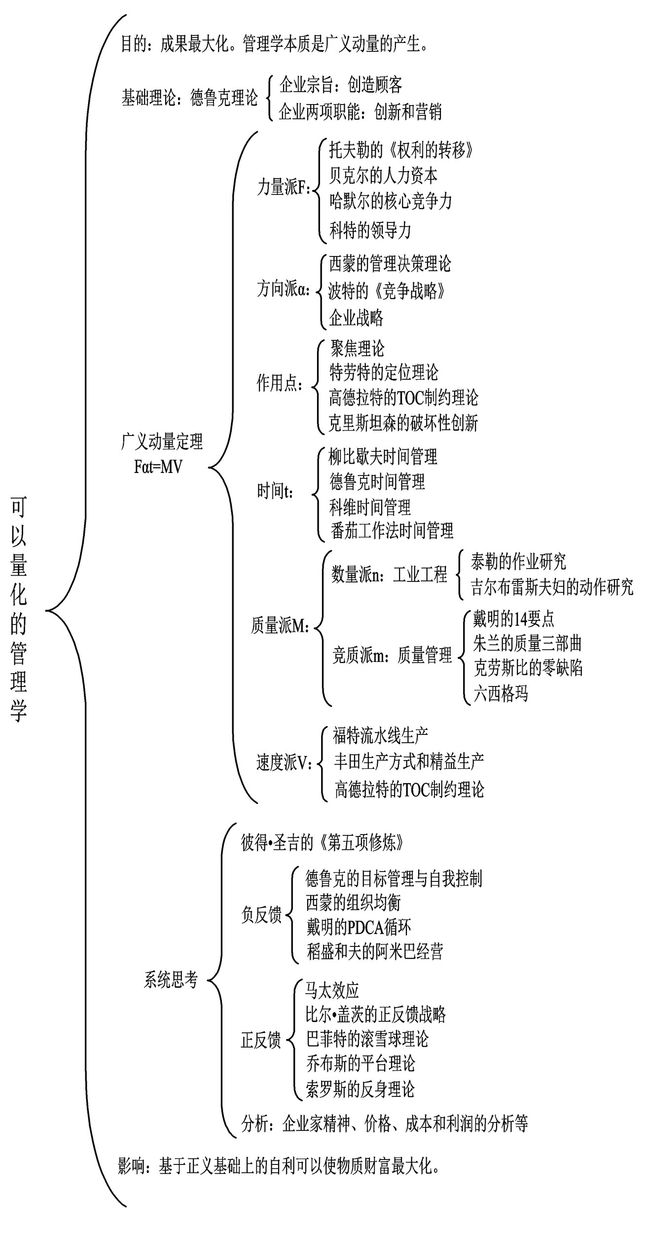

图6-90 《可以量化的管理学》全书结构

图6-91 《可以量化的管理学》封面正面

图6-92 《可以量化的管理学》封面背面