上两篇主要围绕简单单元模拟展开讲解,它们属于流程模拟里非常基础的模块,但流程模拟中的内容却不仅限于此,它主要包括了流体输送单元、换热单元、分离单元、反应单元等几个大的单元,加上不同的处理思路,从而构成丰富的流程模拟机制。

这一篇我会给大家介绍‘’大单元‘’之一 一一换热单元。换热器,顾名思义,是用来改变物体热力学状态的传热设备,比如实现给冷流体加热,给热流体冷却,以及使汽相冷凝、液相蒸发等等。接下来将进行详细的介绍。

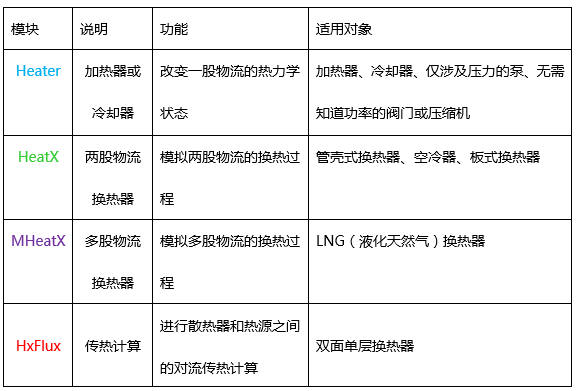

首先针对换热器单元模块做一个简单的介绍:

(一)换热器Heater

换热器Heater可以用于模拟计算单股或多股进料物流,使其变成某一特定温度、压力或相态下的单股物流;也可以通过设定条件来求解已知组成物流的热力学状态。

Heater可以进行以下类型的单相或多相计算:

I.求已知物流的泡点或者露点

II.求已知物流的过热或者过冷的匹配温度

III.计算物流达到某一状态所需热负荷

IV.模拟加热器(冷却器)或换热器的一侧

V.已知压降的阀

VI.无需知道功率的泵和压缩机

典型的Heater流程连接图

Heater模型设定参数

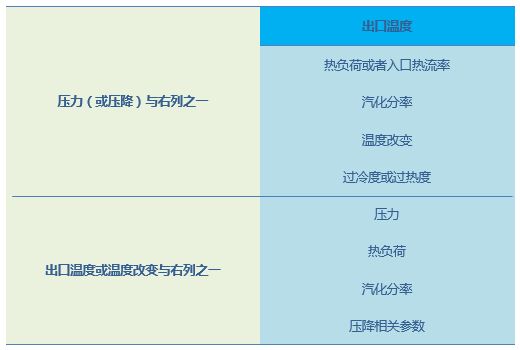

Heater模型有两组模型设定参数:闪蒸规定与有效相态

注意:指定压力(Pressure),当指定值>0时,代表出口的绝对压力值;当指定值<=0时,代表出口相对于进口的压降。

Heater的常用的几种闪蒸规定组合

接下来通过两个实例进行讲解:

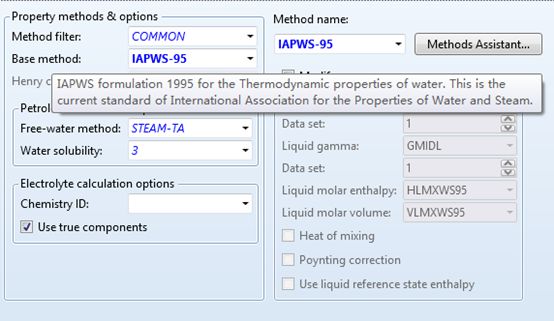

例1:25℃、0.45MPa、流率5000kg/hr的软水在锅炉中被加热成0.45MPa的饱和蒸汽,物性方法选用针对水(蒸汽)体系的IAPWS-95。求所需的锅炉供热量。

Step1:打开软件,在Simulation界面建立如下的流程图

Step2:输入组分H2O

Step3:选择物性方法IAPWS-95

Step4:根据题目要求输入进料条件

Step5:根据题目要求输入模块参数

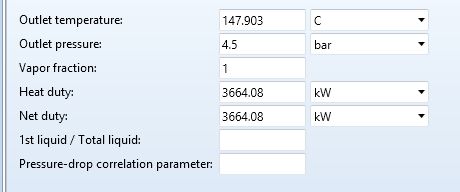

Step6:运行程序,并查看运行结果,从这里可以得出结论:锅炉的供热量(即热负荷)为3664.15kW。

注意:Net duty是净负荷,即不考虑损失的总负荷值;

Heat duty是实际的负荷,热负荷就是考虑热损失和其他损失的总负荷,即考虑了换热器效率之后的总负荷。

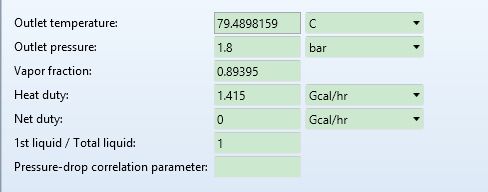

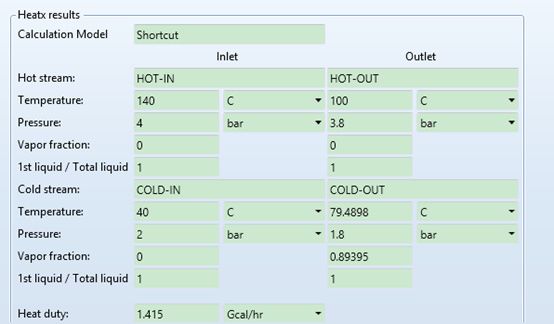

例2:(1)一冷物流为40℃、2.0bar、流量为5000kg/h的甲醇,在一台换热器 (名为COLD)中被加热,换热器供给的热量为1.415Gcal/h,换热器的压降为0.2bar,求甲醇的出口温度和汽相分率;

(2)一热物流为压力4.0bar、温度140℃、流量30000kg/h的热水,在一换热器(名为HOT)中冷却到150℃,换热器的压降为0.2bar,求热水放出的热量;

(3)用HOT换热器给COLD换热器加热,求甲醇的出口温度。

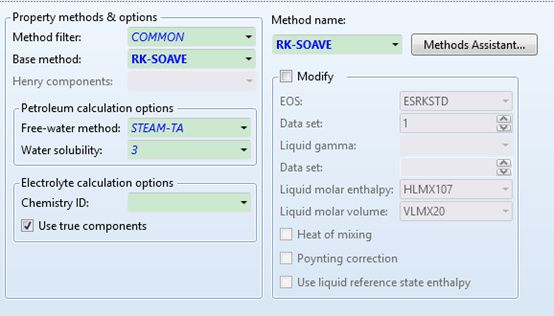

物性方法为RK-Soave(冷热物流不混合,均为纯物质,不存在二元交互作用问题,其物性方法用状态方程法)

注:1Gcal/h=1.163W

求解如下:

(1)求甲醇的出口温度和汽相分数

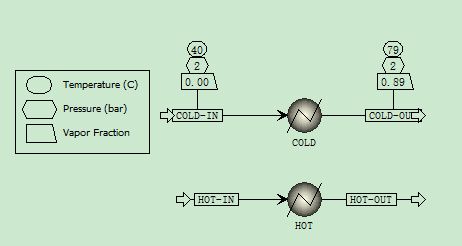

Step1:打开软件,在Simulation界面建立如下的流程图

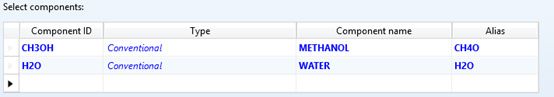

Step2:输入组分(把题中的两种物质都输入,避免待会重新输入)

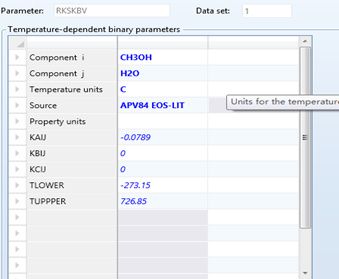

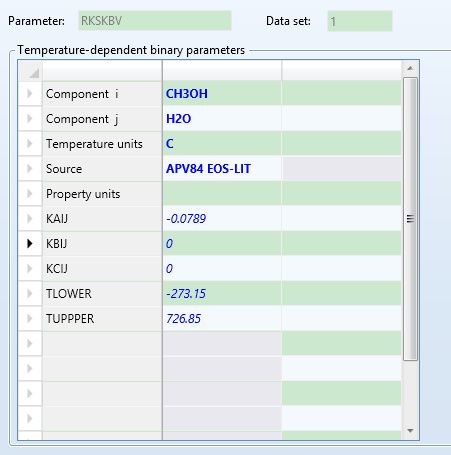

Step3:选择物性方法RK-Soave,并查看二元交互作用参数

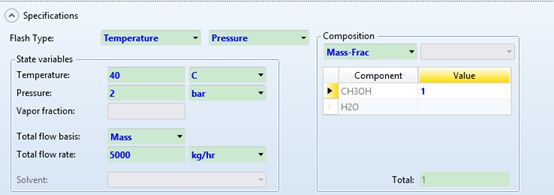

Step4:输入进料条件

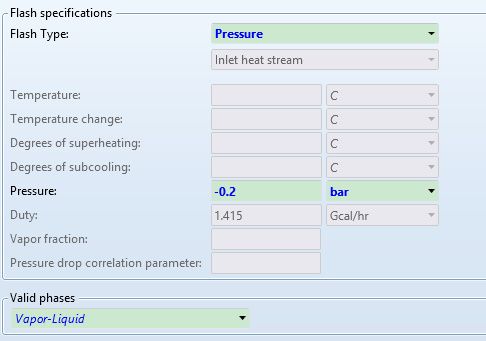

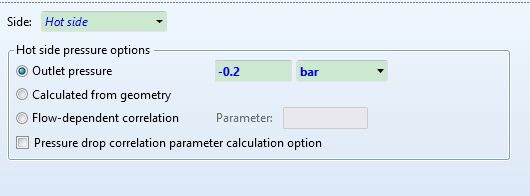

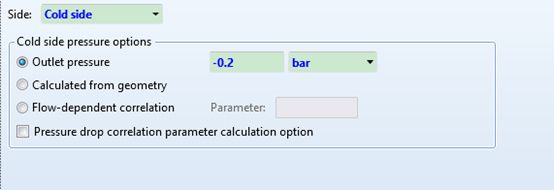

Step5:输入模块参数(负号表示压力降,有效相态使用系统默认的汽液两相)

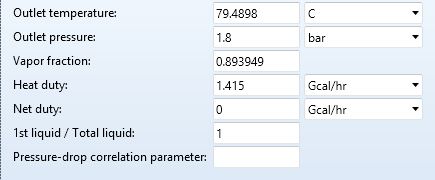

Step6:运行之后,查看计算结果:出口温度79.4898℃,汽化分率为0.893949

(2)求热水放出的热量

Step1:在原来的流程图上再添加一台换热器HOT

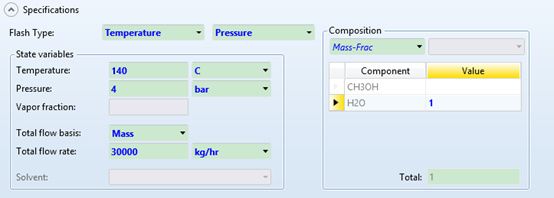

Step2:输入HOT换热器的进料条件

Step3:输入HOT换热器的模块参数

Step4:运行之后,查看计算结果:热负荷为-1.415Gcal/h,负号表示的是热水放出的热量

(3)用HOT给COLD供热,求甲醇的出口温度

Step1:热流从HOT流向COLD,建立二者之间的热流联系,选择在Stream界面下的Heat箭头,将Material(物质)变成Heat(热),然后连接HOT与COLD

Step2:我们可以清楚的知道当两者建立热联系之后,COLD冷却器的热负荷应该由HOT提供,不应该由用户指定,此时我们可以看到Duty一栏是灰色的

Step3:重新运行,查看结果:出口温度与第一问相同,而且我们可以看到热物流提供的热负荷与用户指定的热负荷完全相同

说明:这两股物流之间进行热交换,能量的转化率有一个限度,不可能热物流把热量全部给冷物流,而导致最终自己的温度比冷物流还低,最大的利用率可以通过夹点技术来进行分析,后面会推出关于这方面的文章,在这里不多加赘述。

(二)换热器HeatX

换热器HeatX可以用于模拟两股物流逆流或者并流换热时的热交换过程,可以对大多数类型的双物流换热器进行简捷计算或详细计算。HeatX主要有如下三种计算选项:

I.Shortcut:可进行简捷设计或者模拟,用较少的输入来模拟或设计一台换热器,不需要知道换热器的详细结构

II.Detailed:在知道换热器的详细结构的情况下,可进行详细的核算或模拟,但不能进行换热器设计

III.Rigorous:包括Shell&Tube(管壳式换热器计算)、AirCooled(空冷器计算)和Plate(板式换热器计算)选项,可进行严格的设计、核算或模拟

三者比较如下图:

下面针对这三种计算选项,分别给出介绍:

(1)Shortcut(简捷计算法)

Shortcut可以通过很少的信息输入,完成换热器的简单、快速的设计或核算,为用户提供决策进行参考。

例3:甲醇温度40℃、压力2.0bar、流量5000kg/h,用热水加热,甲醇的压降为0.2bar;热水温度140℃、压力4.0bar、流量30000kg/h,最终变为100℃的水,压降0.2bar。用HeatX的Shortcut设计一管壳式换热器(热水走壳程),并求甲醇出口温度、换热器的热负荷、所需的换热面积。物性方法用RK-Soave。

Step1:打开软件,建立如下的流程图

Step2:进入Properties界面输入组分,选择物性方法RK-Soave,并查看二元交互作用参数

Step3:输入冷热物流进料条件

Step4:输入模块参数

运行程序,在ThermalResults/Summary页面查看结果,其中甲醇出口温度为79.4898℃,换热器热负荷为1.415Gcar/h,这个结果与用Heater模块算的结果完全一致,验证了其正确性。

在ThermalResults/ExchangerDetails页面查看换热面积为49.4926m2

(2)Detailed(详细计算法)

说明:这个功能在8.8及以后版本已不被使用,详细计算在8.8及以后版本全归到EDR里。

Detailed可以在知道换热器详细的几何结构的条件下,结合物流的流动情况,计算换热器的换热面积、传热系数、对数平均温差校正因子和压降等系数,进行换热器的详细核算或模拟。

例4:对例3中的换热器进行详细核算,并将结果与简捷计算结果进行比较。

换热器的具体结构如下:换热器水平放置,采用单壳程双管程的档板换热器,壳体内径850mm;壳/管束间隙15mm;管子材料采用碳钢,总数为240根,管长8m,管子规格为Ф25mm×2.5mm,正方形排列,管心距30mm;挡板数为24块,档板间距为300mm,挡板圆缺率为0.2;壳侧管嘴直径为150mm,管侧管嘴直径为200mm,且管子穿过挡板窗口。由膜传热系数计算传热系数,忽略污垢热阻,其他条件采用默认设置。

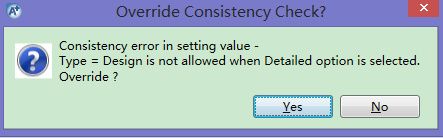

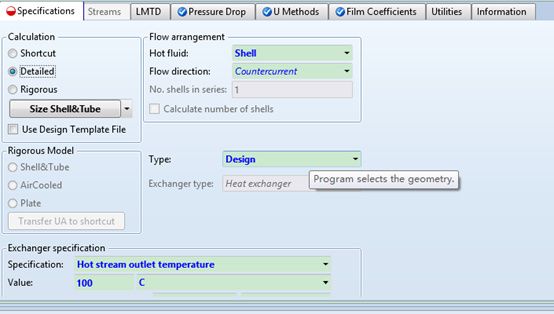

Step1:接着上例的程序,将计算类型换为Detailed,出现如下对话框,表示:Detailed选项不能用于设计,忽略吗?

选择Yes,页面出现红色标志,表示Detailed不能进行设计计算

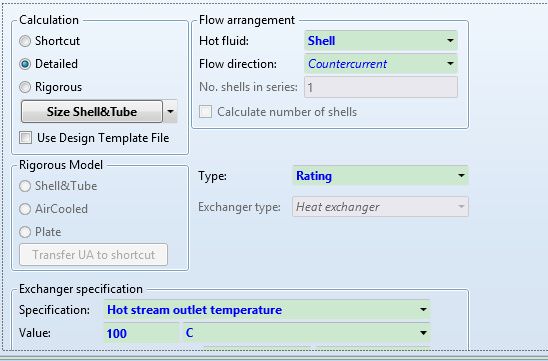

这时候将运算类型设为Rating

Step2:设置模块参数,这一部分做起来比较复杂同时也比较繁琐,接下来我会详细说明这个部分。

接下来进入Geometry界面,设置换热器的几何结构参数,具体包括壳程(Shell)、管程(Tubes)、挡板(Baffles)和管嘴(Nozzles)。

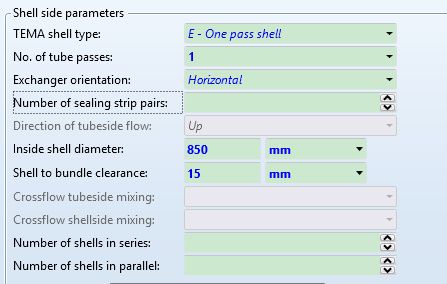

在壳程(Shell)界面,用户可以根据具体情况规定以下参数:

壳程类型(TEMA shell type)

管程数(No. of tube passes)

换热器方位(Exchanger orientation)

密封条数(Number of sealing strip pairs)

管程流向(Direction of tubeside flow)

壳内径(Inside shell diameter)

壳/管束间隙(Shell to bundle clearance)

串联壳程数(Number of shells in series)

并联壳程数(Number of shells in parallel)

Step2(1):针对于本题,管程数为2,壳内径为850mm,壳/管束间隙为15mm

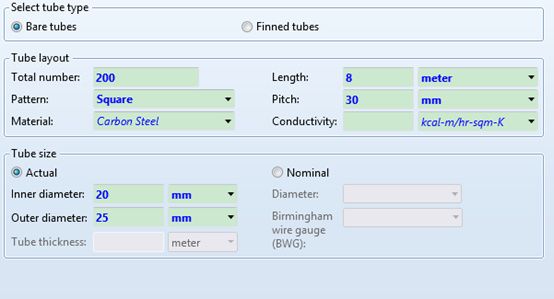

接下来进入管程(Tubes)界面,这里有三组参数可以设定:(每组参数中的具体内容则要根据具体问题来确定)

换热管类型(Select tube type)

换热管布置(Tube layout)

换热管尺寸(Tube size,实际尺寸Actual或公称尺寸Nominal)

Step2(2):本题中设置成光滑管(翅片管一般会具体说明,没说明默认为光滑管),换热管总数(Total number)为200根,排布方式(Pattern)为正方形,换热管材料(Material)采用碳钢,管长(Length)8m,管心距(Pitch)为30mm,内径(Inner diameter)为20mm,外径(Outer diameter)为25mm,其他均采用默认设置。

然后进入挡板(Baffles)界面,有两种挡板结构可供选择,分别是圆缺挡板(Segmental baffle)和折流杆(Rod baffle)。

Step2(3):本题设置为圆缺挡板,圆缺率(Baffle cut)为0.2,挡板间距(Baffle to baffle spacing)为300mm

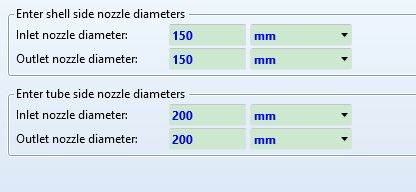

最后输入管嘴(Nozzles)参数,这里用户可输入以下参数:

壳程管嘴直径(Enter shellside nozzles diameters),包括进口管嘴直径(Inlet nozzle diameter)和出口管嘴直径(Outlet nozzle diameter);

管程管嘴直径(Enter tube sidenozzles diameters),包括进口管嘴直径(Inlet nozzle diameter)和出口管嘴直径(Outlet nozzle diameter)

Step2(4):本题设置壳程管嘴直径为150mm,管程管嘴直径为200mm

Step3:至此输入全部完成,运行程序,并查看结果

与简捷计算结果相比,两股物流换热后的状态以及换热器热负荷相差不大。

这里可以看出换热器面积与设计的有很大不同,从Percent over(under)design与设计(design)相比是-69.1788,而不是0,因而会有不同。

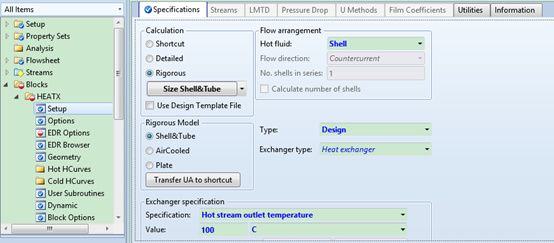

(3)Rigorous(严格计算法)

Rigorous实际上是调用EDR软件,非常严格地进行换热器的设计、模拟或核算。

例5:用HeatX/Rigorous选项完成例3的换热器设计计算。

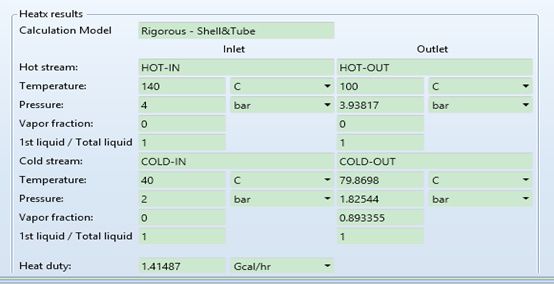

Step1:计算类型选择Rigorous/Size Shell&Tube,指定热物流位置为壳程(Shell),运算类型选择Design,热物流出口温度仍未100℃,而此时EDR options标签为红色,表明仍有项目没填

Step2:点击Next,进入EDR options界面,在Input/File页面输入”RIGOROUS .EDR“文件名(后缀必须是.EDR),表示用Shell&Tube进行换热器严格设计,其结果保存在上述文件中。

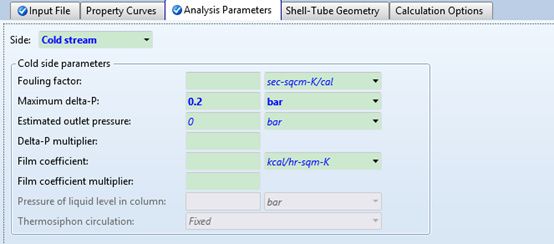

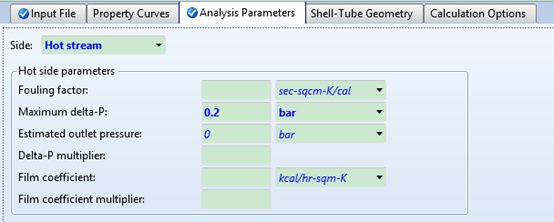

Step3:指定冷热物流出口压降

Step4:运行程序,即可得到设计结果。从下第一个图中可以看出甲醇出口温度为79.8698℃,热负荷为1.41487Gcal/h,这与例3结果略有不同。在Exchanger Details中可以看到换热器面积为26.6m2,这与前面两个例子差距均很大。这里我需要解释一下为什么差距很大,简捷法计算的结果是按软件自身的传热系数计算的,计算的公式简化了许多参数,算的结果可能不准确,因而会有所不同;而在详细计算中由于加上了结构,导致了总传热系数的改变,因而换热面积会有很大不同,这就是严格计算法为何与前面两个例子差距很大的原因。

还可以从EDR Brower/Results/Results Summary/TEMA sheet界面查看换热器的详细结果,如下

(三)换热器MHeatX

换热器MHeatX可以用来模拟一个换热器有多股热物流和多股冷物流的传热情况,当然也适用于两股物流的换热器。换热器MHeatX可以保证总的能量平衡,但不考虑换热器的几何结构。

换热器MHeatX可以完成一个详细的严格的内部区域分析,以确定换热器中所有物流的内部夹点以及加热和冷却曲线。

不同的物流可有不同类型的规定。换热器MHeatX假设所有未作规定的物流均有相同的出口温度,其温度由总的能量衡算决定。

这里做到了解会用就行,不必深究,且在此我也不做例子的说明了。

以上就是换热器模拟单元的所有内容,希望藉由此篇帮助大家了解换热器的内容及其使用。前面有朋友跟我说,我的文章里文字叙述过多,不便于直观的学习,这一篇我用了大量的图表,希望能给大家一个更好地学习形式,谢谢大家的支持!

下篇预告:Aspen进阶篇4—流体输送单元模拟