铸造工业

CANADA CENTRE FOR MINERAL AND ENERGYTECHNOLOGY-(CANMET), MTL in Ottawa

need-to-insert-img

加拿大矿业和能源中心-冶金实验室, 加拿大安大略渥太华

S. Kuyucak

NRC's institute for fuel cell innovation inVancouver

加拿大自然资源部温哥华燃料电池创新研究所

R. Llewellyn

合金系列3:加入不同合金元素以确定共晶含碳量。

浇铸了3种含碳量的含Ti, NB,W和V,3种含碳量,12种铁水的直径25mm的试块检验金相和硬度。合金系列3的成分,铸态和热处理的硬度见表2。一般硬度随含碳量增加而增加,但也有例外。尤其是含最低2.5%C的亚共晶富W的合金热处理后的硬度最高,700HB。如前面结果看到的,富V的合金铸态硬度最高,热处理后仅有少量增加。

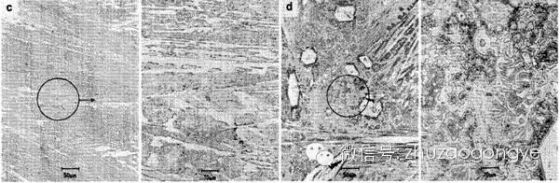

图4给出富Nb和富Ti合金的微观组织。形成了Nb和Ti的碳化物并且电子探针分析识别为灰色角形颗粒。Ti的碳化物比Nb的碳化物更细。两种碳化物都在奥氏体枝晶形成前或初生铬铁碳化物形成前形成。因此,共晶成分所需的含碳量随Nb和Ti的含量增加而增加,如假定的那样。两种碳化物颗粒与M7C3相比,更致密,更小更硬,因此期望能增加耐磨性又不降低冲击韧度。在一定程度上Ti和Nb合金比其它合金共晶组织更细,共晶碳化物较之板状更像块状。期望这样变质的的组织能增加韧度。

图5给出富W和富V合金的微观组织。W和V都不形成自己单独的碳化物而是分布在初生,共晶和二次M7C3碳化物和奥氏体,马氏体基体之间。因为他们更多地溶解在奥氏体基体里,期望较之其它合金有更好的淬透性。从而更有益于强化已有的铬铁碳化物和奥氏体基体。

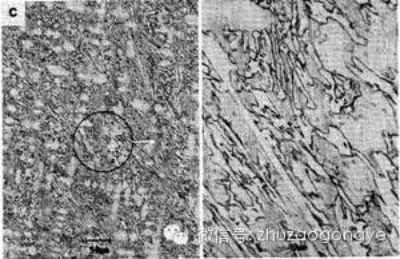

图4. 合金系列 3,富Ti(a-c)和富Nb(d-f)合金,铸态,Vilella 试剂浸湿。该试剂轻微浸湿奥氏体,M7C3碳化物有较浅的对比度(a)3.0% C,1%Ti 合金。尽管有高的含碳量,多数是共晶组织,有一些初生奥氏体枝晶。TiC颗粒以箭头在高倍图片中显示。(b)2.5% C,富Ti合金。大面积的初生奥氏体含有许多 TiC 颗粒。(c)含2% Ti,2.9% C的合金,亚共晶组织。(d)含2.4%C,4% Nb 的合金。亚共晶组织。NbC颗粒呈致密灰色,颗粒较TiC颗粒大。(e)含2.7% C,4% Nb的合金。含较多共晶体的亚共晶组织。(f)含2.9% C,4% Nb的合金。仍然是亚共晶组。这支持了NbC像TiC一样在共晶凝固前形成并消耗了有效碳的假设。

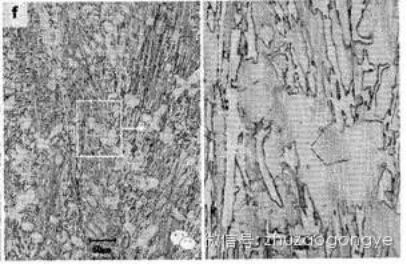

图5. 合金系列3,富W(a-d)和富V合金(e-f)。Vilella试剂浸湿。(a) 2.5% C,4%W合金,铸态,亚共晶组织。(b)2.8%C,4% W的合金,铸态,完全共晶组织。细的和粗的共晶组织对应生长组织的中心和晶间区域。(c)同一合金,热处理后。奥氏体由于二次碳化物沉淀基体呈现暗色。带状粗大共晶碳化物清晰可见。(d)含3.3% C,4% W的合金,铸态,过共晶组织。(e)含2.6% C,4% V的合金,铸态,亚共晶组织。(f)含2.9% C, 4% V的合金,铸。过共晶组织。

合金系列4

根据以前实验结果,选择合适的含碳量获得微亚共晶组织,加入单一或多个碳化物形成元素。浇铸了3种系列合金:

合金系列4-1

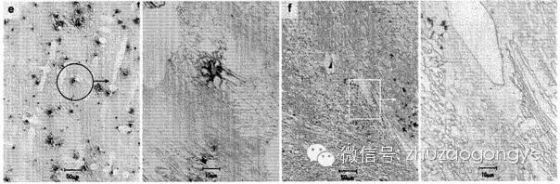

两种热处理温度和硬度与奥氏体脱稳时间的关系见图6。耐磨性结果见表6。

合金系列4-2

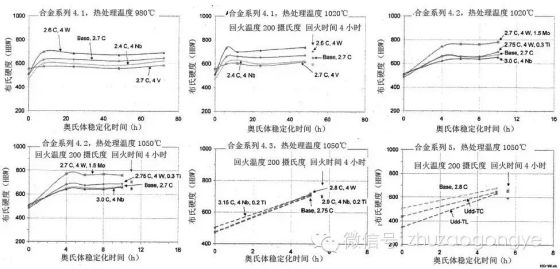

浇铸了原始合金,3%C和4%Nbi 的合金,4%W及0.3%Ti或1.5%Mo的试样。理由是富Nb合金的碳增加到3%以获得微亚共晶组织;加Ti到富W合金中期望细化组织;加Mo到富W合金中增加淬透性又不稳定奥氏体,同时形成稳定的碳化物。不同热处理条件下的硬度变化见图6,微观组织见图7。

合金系列4-3

根据前面的实验结果修改了化学成分,浇铸了合金系列4-3合金,包括原始合金,加W和加Nb共4种成分的试块。合金系列4-3的所有合金都加入了Mo,以细化二次碳化物;所有合金系列4-3合金都含同样的1.5%Mo,以考察单独加入不同合金元素的影响。富Nb合金选择两种含碳量2.9%和3.2%。其冲击韧度结果见表3。耐磨实验结果见表5。不同热处理条件下的硬度变化见图6,典型的微观组织见图8。

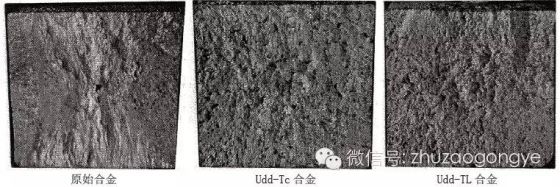

合金系列5:高Ti合金

商业高Ti高Cr白口铸铁(瑞典Uddeholm公司)据称具有高耐磨性。浇铸了两种此成分(加Mo)和原始白口铸铁的试块。其化学成分及硬度与热处理的关系见图6,冲击性能见表5。从图9可见,原始白口铸铁的断口显示典型的柱状晶/等轴晶区。高Ti白口铸铁完全没有柱状晶区,但是有大量低倍可见的微观缩松。

图6:合金系列4和系列5奥氏体脱稳时间与布氏硬度的关系。

原始合金(4.1)和(4.2)的成分:25% Cr,0.6% Si,0.8%Mn,0.6% Ni,0.6%Cu,0.03% S,0020% P

原始合金(4.3)成分:25% Cr,1.5% Mo,0.6%Si,0.8%Mn,0.6%Ni,0.6%Cu,0.03% S,0.02% P

原始合金(5)成分:2.8% C,25% Cr,0.5% Si,0.7% Mn,0.6% Ni,0.5% Cu. 0.02% S,0.01% P

Ueld-TC:3.15%C. 17% Cr,0.75% Mo. 0.4% Si,0.7%Mn,0.6%Ni,2.2% Ti,0.02% S,0.01% P

Udd-TL:2.2% C,14% Cr,0.75% Mo. 0.3% Si,0.7% Mn,0.6% Ni,2.2% Ti,0.02% S,0.01% P。.

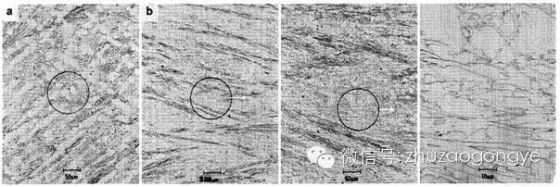

图7合金系列 4-2. 原始合金(4-2),铸态(a)和热处理后(b)。4-2和原始合金4-3有相同的含碳量(2.7%),但是多含了铜和镍。有较多数量的初生奥氏体。(c) 3.0%C,4%Nb的合金,热处理后。NbC颗粒有较共晶碳化物更深的对比度。(d)2.75%C,4% W,0.2%Ti的合金,热处理后。加入钛将共晶碳化物从板状变为块状。(三维可能是纤维状)。(e) 2.7%C,4% W,1.5%Mo的合金,铸态。高倍显示未知的沉淀存在共晶碳化物中。(f)同一种合金,热处理后。加入钼造成密集的二次碳化物沉淀。所有试样都采用Vilella试剂浸湿。

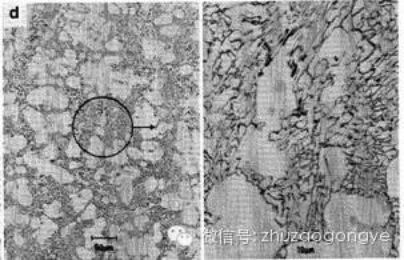

图8:合金系列 4-3。原始合金(4-3):(a)铸态,(b)奥氏体脱稳处理,(c)200°C回火。该合金含1.5%Mo,增加密集二次碳化物沉淀。(d) 2.8%C,4% W,0.2%Ti 的合金,奥氏体脱稳处理并经回火。(e) 2.9%C,4% Nb,0.2%Ti 的合金,奥氏体脱稳处理。(高倍放大箭头所指显示NbC颗粒。亚共晶组织。(f) 3.15%C,4% Nb,0.2%Ti的合金,铸态。全部共晶组织。(g)同种合金奥氏体脱稳处理。所有试样都采用Vilella试剂浸湿。

图9:合金系列(5)2英寸断面的冲击试样断口表面。原始合金显示规则的柱状晶/等轴晶区。富Ti合金全部为等轴晶,显示有微观缩孔和黑色斑点。

表4各种实验条件下合金系列4-1的耐磨实验结果(a)

铸态

脱稳热处理

脱稳-回火

布氏硬度

HBW(b)

体积损失

mm3

布氏硬度

HBW

体积损失

mm3

布氏硬度

HBW

体积损失

mm3

相对原始合金提高百分比

低应力磨料磨损(ASTM G65,Proc. A)(c)

原始合金(4-1),2.7% C

564

34.7

696

34.0

674

31.3

2.7%C,4% V

577

39.4

612

33.3

596

34.4

-10

2.6%C,4%W

513

29.5

724

26.5

702

28.5

9

2.4%C,4%Nb

498

31.3

645

32.2

614

28.6

9

高应力磨料磨损

原始合金(4-1),2.7% C

514

50.0

679

53.6

653

52.6

2.7%C,4% V

590

51.6

611

46.3

590

47.9

9

2.6%C,4%W

490

51.0

688

55.6

683

58.6

-11

2.4%C,4%Nb

473

51.0

630

52.5

598

50.7

4

不同冲击角度下的砂浆冲蚀磨损(d)

原始合金(4-1), 2.7%C 90°

45°

20°

577

11.9

11.5

5.0

720

11.9

8.4

7.6

66

18.4

13.8

5.8

2.7%C,4%V 90°

45°

20°

598

17.1

15.4

9.6

619

16.7

13.3

6.1

598

16.5

10.9

7.2

10

21

-24

2.6%C,4%W 90°

45°

20°

515

12.0

10.6

57

725

15.3

16.2

6.6

703

16.0

13.0

4.4

13

6

24

2.4%C,4%Nb 90°

45°

20°

483

216

233

126

660

24.3

23.2

6.4

04

20.2

17.8

9.2

-10

-30

-60

(a)黑体字表示最小值。(b)硬度在磨损实验前测定。(c)2到3次的平均值。(d)单次或2次的平均值。

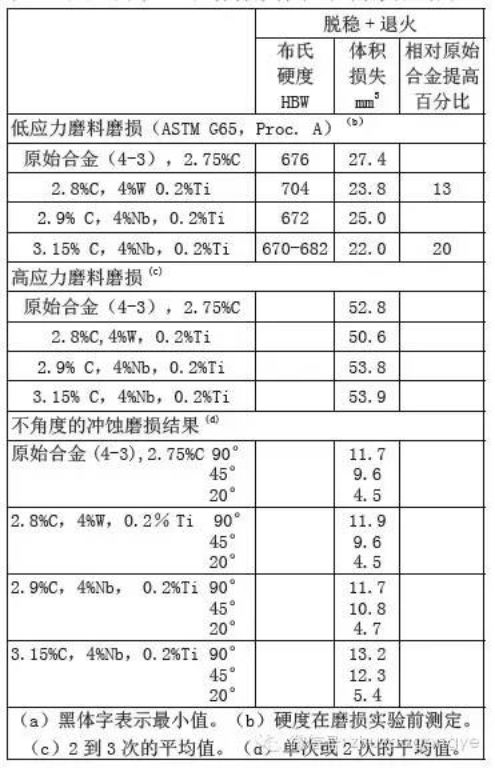

表5:合金系列4-3在各种条件下的耐磨实验结果(a)

(a)黑体字表示最小值。(b)硬度在磨损实验前测定。(c)2到3次的平均值。(d)单次或2次的平均值。

讨论

总的来说最耐磨的合金是富W加Mo和Ti的高铬白口铸铁。但是其冲击韧度也最差,只是原始高铬白口铸铁(122J)的大约一半(64J),表3。硬度和耐磨的关系不如预期的那样好。铸态富V合金有最硬的组织,但是任何一种磨损模式,其耐磨性都不是最好。热处理对其硬度改变不大,但是热处理后富V合金的3种磨损模式其耐磨性都增加了,甚至可以说是高应力磨损的最好材料。通常,对于低应力滑动磨损,硬度和耐磨性的相关性最好。这种模式的磨损机理是微观切削,随着硬度增加耐磨性增加。在高应力磨损和砂浆冲蚀磨损中,微观断裂成为主要原因,需要韧度来抵抗裂纹扩展。

结论

对标准的含25%铬的亚共晶白口铸铁加入高硬碳化物形成元素(4%W,V,或者Nb)不能造成同时提高3种磨损模式的耐磨性。通常,一种模式的耐磨性明显提高,另一种模式的耐磨性就会降低。

原始合金采用Mo合金化提高低应力和耐砂浆冲蚀的耐磨性,其高应力耐磨性保持不变。进一步合金化和加入少量(0.2%)Ti对耐磨性和冲击韧度影响如下表:

表6:相对耐磨性a和冲击韧度

原始合金

(4-1)

原始合金

(4-3)

合金系列4-3

2.8%C,4%W

合金系列4-3

3.5%C, 4%Nb

低应力磨料磨损耐磨性100114132142

高应力磨料磨损耐磨性10010010498

耐砂浆冲蚀性100147140123

冲击韧度不适用1005280

a耐磨性是磨损率(体积损失率)的倒数

总体上W合金化的高铬白口铸铁耐磨性最好,但是冲击韧度低。高碳富Nb合金有最好的低应力磨损耐磨性,但是其抗砂浆冲蚀耐磨性比含Mo的原始高铬白口铸铁低。有意思的是,高碳富Nb合金的冲击韧度比低碳富Nb合金的要好。

金相观察结果如下:

• 加入和碳有高亲和力的元素(Ti和Nb)在初生奥氏体枝晶或初生铬铁碳化物形成之前形成致密的碳化物颗粒。在他们形成时从合金中消耗了按化学反应计算的碳,其余的铁水和剩余的碳凝固。从而,共晶合金所需的含碳量可以根据合金元素的回收率计算出来。加入这些合金元素增加了碳化物体积分数,但对共晶组织没有损害。

• 碳化钛颗粒比碳化铌颗粒细小。

• Ti和Nb在其它相特别是在奥氏体中分布的很少。然而,Ti的加入,在某种程度上Nb的加入,将碳化物变得更像纤维状而不是像板状形貌。加入Ti减少了柱状晶区。在Ti浓度更高(>2%Ti)时柱状晶完全消失,但是产生了微观缩松。

• V比铬对碳有更高的亲和力,W比铬对碳有更低的亲和力。这两张元素都不形成自己单独的碳化物而是分布在奥氏体和铁铬碳化物间。他们对共晶点的影响可能是增加铬的有效浓度。

• 浇铸的所有试样铸态都有铁磁性,说明奥氏体中有马氏体相变。热处理增加了铁磁性,说明马氏体的数量增加了。然而,奥氏体/马氏体边界或者马氏体区从金相学上看不出来。

参考文献

Amson H L, ParksJ Land Larsen D R "Alloys and Designs For Large Mill Liners And CrusherParts", Proc. of AlMMPE Intermountain Minerals Conf., Vail, Colorado, Aug.3-6, pp. 25-42. (1982).

Anon.Engineering Properties of Selected Materials compiled by Batelle MemorialInst., Columbus, Ohio, American Ceramics Society (1966).

Benz R, ElliottJ F and Chipman J Met Trans., 5, pp. 2235 - 2240 (1974), in Raynor G V andRivlin V G, Phase Equilibria in Iron Ternary Alloys, The Institute of Metals,p. 147 (1988).

Chen H. Chang Z,Lu J and Lin H "Effect of Niobium On Wear Resistance Of 15% Cr White CastIron", Wear, 166, pp. 197-201 (1993).

Dodd J and ParksJ L "Factors Affecting The Production And Performance of Thick SectionHigh Cr-Mo Castings", AFS Int. Cast Metals J., 5, pp. 47-54.(1980)

Elwell D J"Heat- Treatment of Thick Section Abrasion Resistant Castings,"BritishFoundrymen, 78, (7) pp. 342-343 (1985).

Fiset M, Peev Kand Radulovic M "The Influence Of Niobium On Fracture Toughness AndAbrasion Resistance In High Chromium White Cast Irons", J. Mats. Sci.Letters, 12, pp. 615-617 (1993).

Gundlacb R B"Operation Manual For Drop Weight Impact Test,"Climax ResearchServices, Fannington Hills, MI. Hoy1e G (1988). in High Speed Steels,Butterworths, p. 127 (1990).

Kuyucak S andZavadi1 R "On The Heat-Treatment Of Hadfield's Austenitic ManganeseSteels, Part ll: Metallographic Studies", AFS Trans., Paper No. 00-126,Table 1 (2000).

Laird II G, et al. "Impact Testing Of WearResistant Cast Alloys", AFS Trans., Paper No. 95-054, pp. 165-169 (1995).

Maratray F "Choice of Appropriate CompositionsFor Cr-Mo White Irons"; AFS Trans. 79, pp. 121-124 (1971).

Rohatgi P K, Liu Y and Ray S "Friction and WearOf Metal-Matrix Composites", in ASM Handbook, 18: Friction

Lubrication and Wear Technology, Table 1, p. 801(1992).

Scussel H J "Friction and Wear of CementedCarbides," in ASM Handbook, 18: Friction Lubrication and Wear Technology,Table 1, p. 795 (1992).

Smitthells C J (Ed.), Metal Reference Book, 5th ed.,Butterworths, p. 1262 (1976).

Turenne S, Lavallee F and Maisonneuve J; "TheEffect Of Matrix Microstructure On The Abrasion Resistance Of High Cr WhiteIrons", Wear Resistance of Metals and Alloys, Chicago, Illinois, Sept.,24-30, 1988, pp. 105-113 (1988).

Warren R T and Chicco B, "The Iron Rich CornerOfThc Metastable C-Cr-Fe Liquidus Surface", Met. Trons., 16A, (9) pp.1541-1549 (1985) .

微信搜索“铸造工业”公众号了解更多