芯片制造全工艺流程详情,请收藏!

芯片一般是指集成电路的载体,也是集成电路经过设计、制造、封装、测试后的结果,通常是一个可以立即使用的独立的整体。如果把中央处理器CPU比喻为整个电脑系统的心脏,那么主板上的芯片组就是整个身体的躯干。对于主板而言,芯片组几乎决定了这块主板的功能,进而影响到整个电脑系统性能的发挥,芯片组是主板的灵魂。

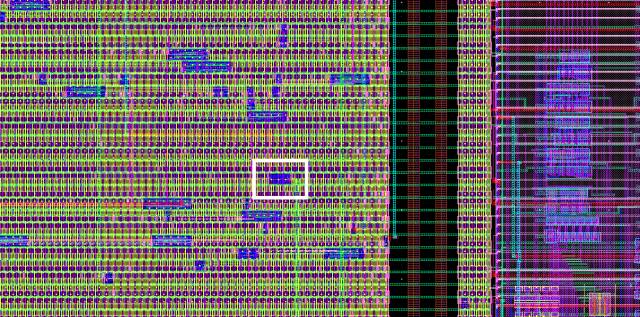

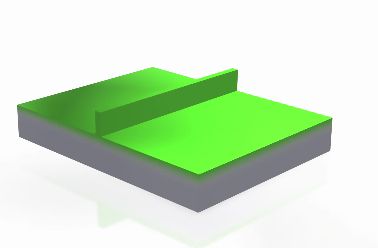

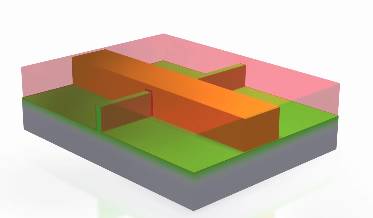

那么要想造个芯片,首先,你得画出来一个长这样的玩意儿给Foundry (外包的晶圆制造公司)▼

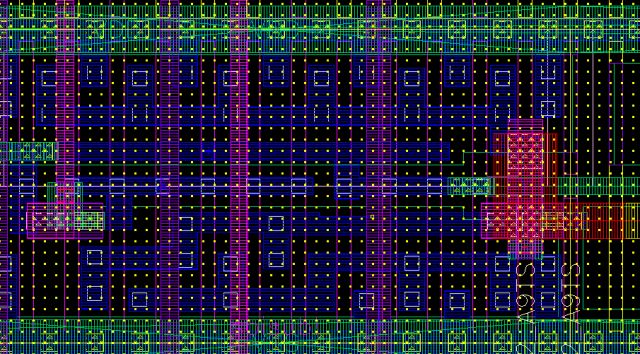

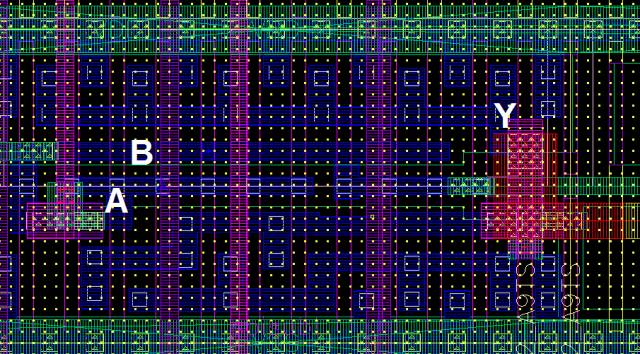

再放大▼

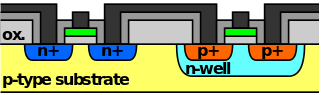

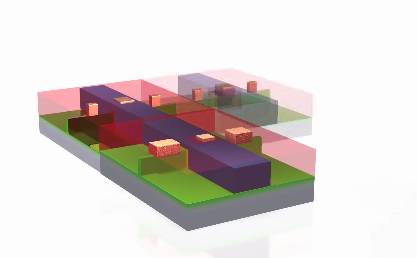

我们终于看到一个门电路啦! 这是一个NAND Gate(与非门),大概是这样▼

A, B 是输入, Y是输出

其中蓝色的是金属1层,绿色是金属2层,紫色是金属3层,粉色是金属4层。那晶体管(“晶体管”自199X年以后已经主要是 MOSFET, 即场效应管了 ) 呢?仔细看图,看到里面那些白色的点吗?那是衬底,还有一些绿色的边框?那些是Active Layer (也即掺杂层)。

Foundry是怎么做的呢? 大体上分为以下几步:

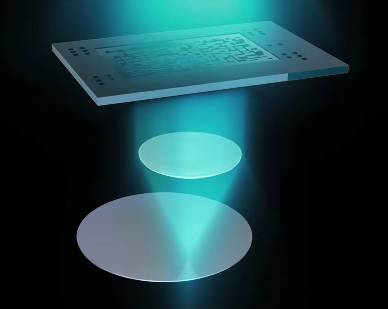

首先搞到一块圆圆的硅晶圆, (就是一大块晶体硅, 打磨的很光滑, 一般是圆的)

图片按照生产步骤排列. 但是步骤总结单独写出.

1、湿洗(用各种试剂保持硅晶圆表面没有杂质)

2、光刻(用紫外线透过蒙版照射硅晶圆, 被照到的地方就会容易被洗掉, 没被照到的地方就保持原样. 于是就可以在硅晶圆上面刻出想要的图案. 注意, 此时还没有加入杂质, 依然是一个硅晶圆. )

3、 离子注入(在硅晶圆不同的位置加入不同的杂质, 不同杂质根据浓度/位置的不同就组成了场效应管.)

4.1、干蚀刻(之前用光刻出来的形状有许多其实不是我们需要的,而是为了离子注入而蚀刻的。现在就要用等离子体把他们洗掉,或者是一些第一步光刻先不需要刻出来的结构,这一步进行蚀刻).

4.2、湿蚀刻(进一步洗掉,但是用的是试剂, 所以叫湿蚀刻)—— 以上步骤完成后, 场效应管就已经被做出来啦,但是以上步骤一般都不止做一次, 很可能需要反反复复的做,以达到要求。

5、等离子冲洗(用较弱的等离子束轰击整个芯片)

6、热处理,其中又分为:

6.1 快速热退火 (就是瞬间把整个片子通过大功率灯啥的照到1200摄氏度以上, 然后慢慢地冷却下来, 为了使得注入的离子能更好的被启动以及热氧化)

6.2 退火

6.3 热氧化 (制造出二氧化硅, 也即场效应管的栅极(gate) )

7、化学气相淀积(CVD),进一步精细处理表面的各种物质

8、物理气相淀积 (PVD),类似,而且可以给敏感部件加coating

9、分子束外延 (MBE) 如果需要长单晶的话就需要。

10、电镀处理

11、化学/机械表面处理

12、晶圆测试

13、晶圆打磨就可以出厂封装了。

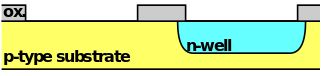

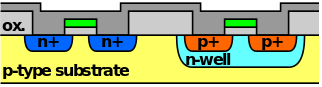

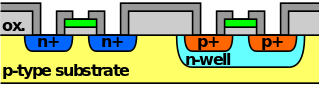

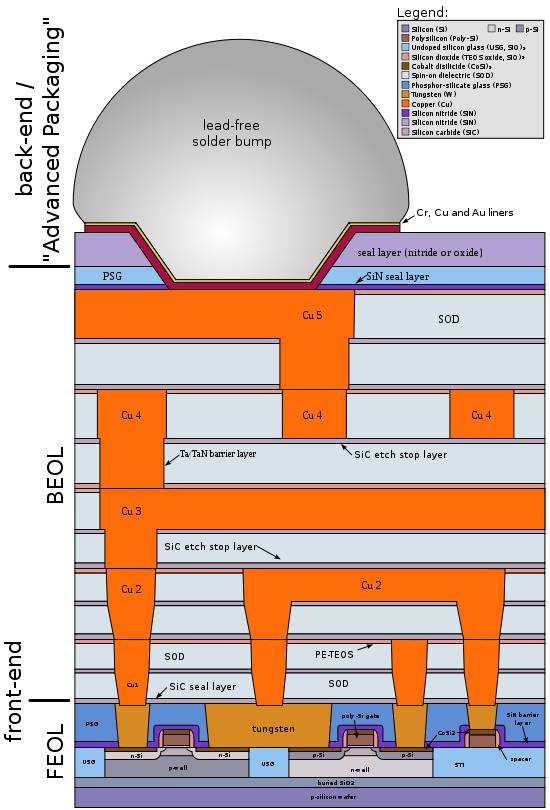

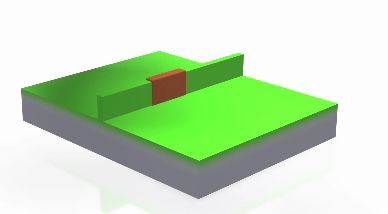

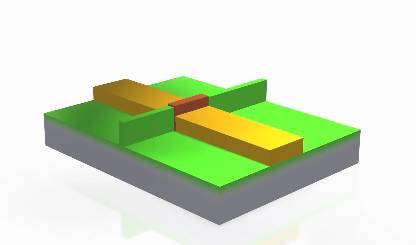

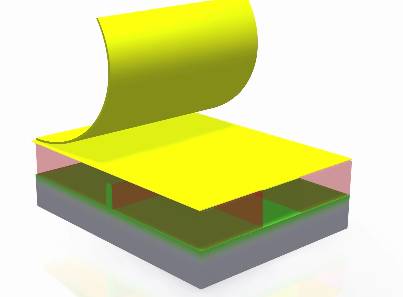

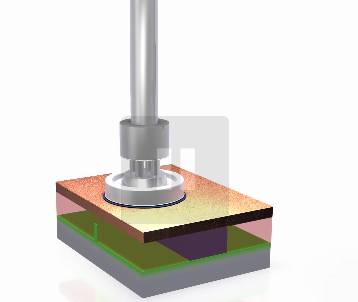

再通过图示来一步步看▼

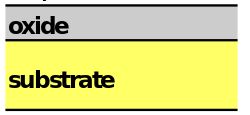

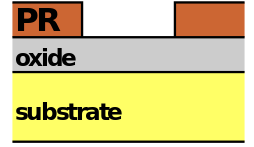

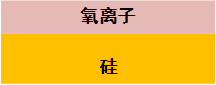

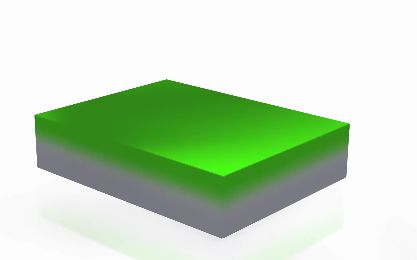

1、上面是氧化层, 下面是衬底(硅)——湿洗

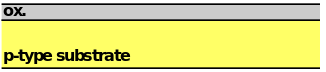

2、一般来说, 先对整个衬底注入少量(10^10 ~ 10^13 / cm^3) 的P型物质(最外层少一个电子),作为衬底——离子注入

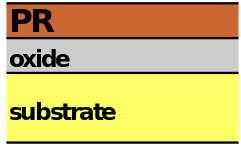

3、先加入Photo-resist, 保护住不想被蚀刻的地方——光刻

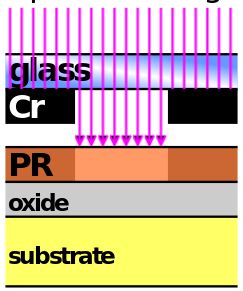

4、上掩膜! (就是那个标注Cr的地方。中间空的表示没有遮盖,黑的表示遮住了。) —— 光刻

5、紫外线照上去,下面被照得那一块就被反应了——光刻

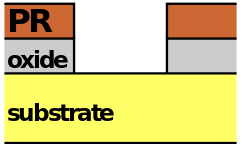

6、撤去掩膜——光刻

7、把暴露出来的氧化层洗掉, 露出硅层(就可以注入离子了)——光刻

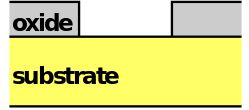

8、把保护层撤去. 这样就得到了一个准备注入的硅片. 这一步会反复在硅片上进行(几十次甚至上百次)——光刻

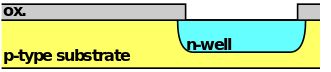

9、然后光刻完毕后, 往里面狠狠地插入一块少量(10^14 ~ 10^16 /cm^3) 注入的N型物质就做成了一个N-well (N-井)——离子注入

10、用干蚀刻把需要P-well的地方也蚀刻出来,也可以再次使用光刻刻出来——干蚀刻

11、上图将P-型半导体上部再次氧化出一层薄薄的二氧化硅—— 热处理

12、用分子束外延处理长出的一层多晶硅,该层可导电——分子束外延

13、进一步的蚀刻,做出精细的结构。(在退火以及部分CVD)—— 重复3-8光刻 + 湿蚀刻

14、再次狠狠地插入大量(10^18 ~ 10^20 / cm^3) 注入的P/N型物质,此时注意MOSFET已经基本成型——离子注入

15、用气相积淀 形成的氮化物层 —— 化学气相积淀

16、将氮化物蚀刻出沟道——光刻 + 湿蚀刻

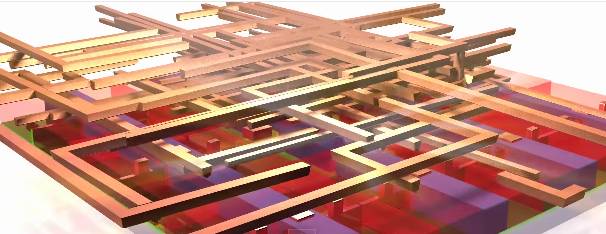

17、物理气相积淀长出 金属层——物理气相积淀

18、将多余金属层蚀刻。光刻 + 湿蚀刻重复 17-18 次长出每个金属层。

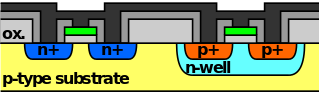

附图的步骤在每幅图的下面标注,一共18步。

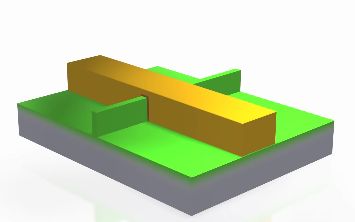

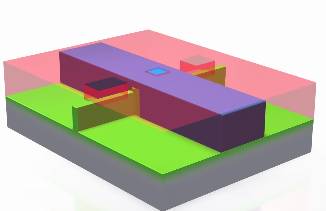

最终成型大概长这样:

其中,步骤1-15 属于 前端处理 (FEOL),也即如何做出场效应管。步骤16-18 (加上许许多多的重复) 属于后端处理 (BEOL),后端处理主要是用来布线。最开始那个大芯片里面能看到的基本都是布线!一般一个高度集中的芯片上几乎看不见底层的硅片,都会被布线遮挡住。

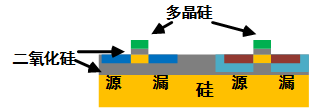

SOI (Silicon-on-Insulator) 技术:

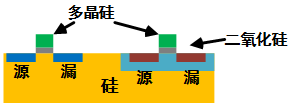

传统CMOS技术的缺陷在于:衬底的厚度会影响片上的寄生电容,间接导致芯片的性能下降。 SOI技术主要是将 源极/漏极 和 硅片衬底分开,以达到(部分)消除寄生电容的目的。

传统:

SOI:

制作方法主要有以下几种(主要在于制作硅-二氧化硅-硅的结构,之后的步骤跟传统工艺基本一致。)

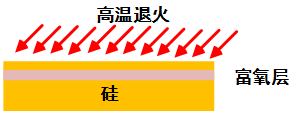

1. 高温氧化退火:

在硅表面离子注入一层氧离子层

等氧离子渗入硅层, 形成富氧层

高温退火

成型

或者是

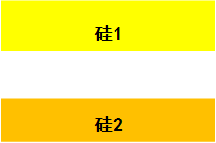

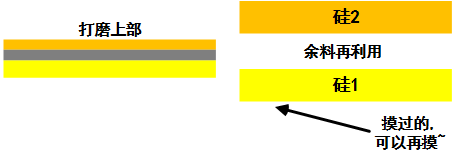

2. Wafer Bonding(用两块! )不是要做夹心饼干一样的结构吗? 爷不差钱! 来两块!

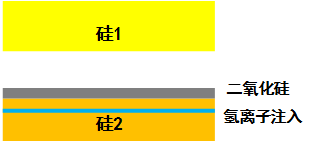

对硅2进行表面氧化

对硅2进行氢离子注入对硅2进行氢离子注入

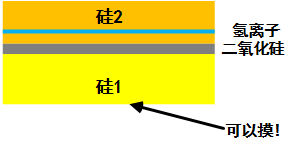

翻面

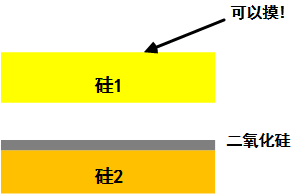

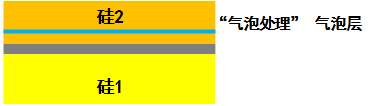

将氢离子层处理成气泡层将氢离子层处理成气泡层

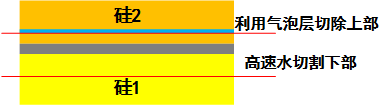

切割掉多余部分切割掉多余部分

成型 + 再利用

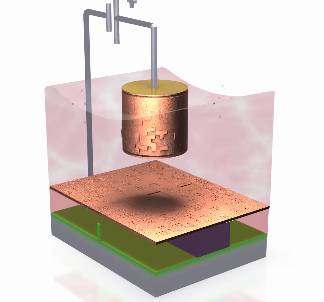

光刻

离子注入离子注入

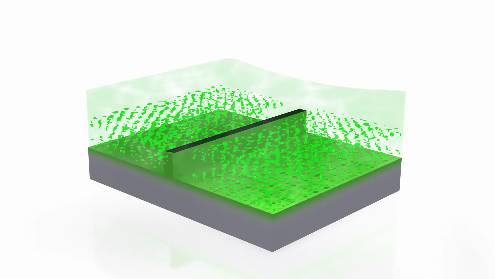

微观图长这样:

再次光刻+蚀刻

撤去保护, 中间那个就是Fin撤去保护, 中间那个就是Fin

门部位的多晶硅/高K介质生长门部位的多晶硅/高K介质生长

门部位的氧化层生长门部位的氧化层生长

长成这样

源极 漏极制作(光刻+ 离子注入)

初层金属/多晶硅贴片

蚀刻+成型

物理气相积淀长出表面金属层(因为是三维结构, 所有连线要在上部连出)

机械打磨(对! 不打磨会导致金属层厚度不一致)

成型! 成型!