2017 CIMS计算机集成制造系统 paper 数字孪生及其应用探索

陶飞,刘蔚然,刘检华,等。数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, v.24;No.237(01):4-21.

摘要

数字孪生是一种集成多物理、多尺度、多学科属性,具有实时同步、忠实映射、高保真度特性,能够实现物理世界与信息世界交互与融合的技术手段。随着数字孪生车间概念的提出,数字孪生在智能制造中的应用潜力得到越来越多的关注。分析了数字孪生在企业应用和理论研究上的进展,基于前期提出的数字孪生的五维结构模型,提出数字孪生驱动的6条应用准则,探索了数字孪生驱动的14类应用设想与实施过程中所需突破的关键问题与技术,为未来开展数字孪生的进一步落地应用提供理论和方法论参考。

引言

1 从当前制造业背景-----关键问题所在:物理世界与信息世界的交互与共融

数字孪生(digital twin)是以数字化方式创建物 理实体的虚拟模型,借助数据模拟物理实体在现实 环境中的行为,通过虚实交互反馈、数据融合分析、 决策迭代优化等手段,为物理实体增加或扩展新的 能力。作为一种充分利用模型、数据、智能并集成多 学科的技术,数字孪生面向产品全生命周期过程,发 挥连接物理世界和信息世界的桥梁和纽带作用,提 供更加实时、高效、智能的服务[3。 2 数字孪生定义------是实现物理世界与信息世界交互与共融的桥梁

数字的重要性和相关的研究应用

3 通过评论相关研究得出其问题所在:

1)缺乏系统的数字孪生理论/技术支撑和应用准则指导

目前在数字孪生模型构建、信息物理数据融 合、交互与协同等方面的理论与技术比较缺乏,导致数 字孪生落地应用过程中缺乏相应的理论和技术支撑。

(2)数字孪生驱动的应用产生的比较优势不明

目前数字孪生应用基本处于起步阶段,数字孪生在 产品设计、制造和服务中的应用所带来的比较优势不 明晰,应用过程中所需攻克的问题和技术不清楚。

(3)在产品生命周期各阶段的应用不全面

从产品的产前、产中、产后3个阶段分析,当前数字孪 生的应用主要集中产品的运维和健康管理等产后方 面,需要加强在产前(如产品设计、再设计、优化设计 等)和产中(如装配、测试/检测、车间调度与物流等) 的应用探索 4 表明本文研究的必要性以及其意义

字孪生理论研究进展

数字孪生概念不断完善和发展过程中,学术界 主要针对数字孪生的建模、信息物理融合、交互与协作及服务应用等方面开展了相关研究。

1)在建模方面

当前在数字孪生建模的框 架[19]和建模流程[20]上已开展了一定研究,但还没有 一致的结论。在建模相关理论上,包括物理行为研 究[21|、无损材料测定技术、量化误差与置信评估研 究[22】,已取得一定进展,这些辅助技术将有助于模型 参数的确定、行为约束的构建以及模型精度的验证。

(2)在信息物理融合方面

在数字孪生信息物 理融合上,目前仅在数据融合方面的降维处理[23J、 传感器数据与制造数据集成融合[243上有初步研究, 而针对数字孪生信息物理融合理论与技术的研究仍 是空白。为解决这一难题,北航团队于2017年将信 息物理融合这一科学问题分解提炼为“物理融合、模 型融合、数据融合、服务融合”4个不同维度的融合 问题,设计了相应的系统实现参考框架。并结合数 字孪生技术与制造服务理论,对物理融合、模型融 合、数据融合和服务融合4个关键科学问题开展了 系统性研究与探讨,提炼和归纳了相应的基础理论 与关键技术。 (3)在交互与协同方面

已经开展的生产数据 实时采集理论[25]和人机交互[z6]的研究有助于实现 物理世界与虚拟世界的交互与协同,但当前几乎没 有机器间以及服务间交互协同的相关研究。

(4)在服务应用方面

目前对数字孪生在疲劳 损伤预测[27|、结构损伤监测[28|、实时运行状态检 测[24I、故障定位[29]等方面的服务应用已开展一定 研究,而在实现服务融合协同上仍有很多问题有待 研究解决。 字孪生驱动的应用准则

(1)物理实体是客观存在的,它通常由各种功能子 系统(如控制子系统、动力子系统、执行子系统等)组成, 并通过子系统间的协作完成特定任务。各种传感器部署 在物理实体上,实时监测其环境数据和运行状态。

(2)虚拟模型是物理实体忠实的数字化镜像,集成 与融合了几何、物理、行为及规则4层模型。其中:几 何模型描述尺寸、形状、装配关系等几何参数;物理模 型分析应力、疲劳、变形等物理属性;行为模型响应外 界驱动及扰动作用;规则模型对物理实体运行的规律/规则建模,使模型具备评估、优化、预测、评测等功能。

(3)服务系统集成了评估、控制、优化等各类信 息系统,基于物理实体和虚拟模型提供智能运行、精 准管控与可靠运维服务。

(4)孪生数据包括物理实体、虚拟模型、服务系 统的相关数据,领域知识及其融合数据,并随着实时 数据的产生被不断更新与优化。孪生数据是数字孪 生运行的核心驱动。

(5)连接将以上4个部分进行两两连接,使其进 行有效实时的数据传输,从而实现实时交互以保证 各部分间的一致性与迭代优化[4]。 为推动数字孪生的落地应用,数字孪生驱动的应用可遵循以下准则(如图1):

(1)信息物理融合是基石

物理要素的智能感知与互联、虚拟模型的构建、孪生数据的融合、连接

交互的实现、应用服务的生成等,都离不开信息物理

融合。同时,信息物理融合贯穿于产品全生命周期

各个阶段,是每个应用实现的根本。因此,没有信息

物理的融合,数字孪生的落地应用就是空中楼阁。

(2)多维虚拟模型是引擎

多维虚拟模型是实现产品设计、生产制造、故障预测、健康管理等各种功能

最核心的组件,在数据驱动下多维虚拟模型将应用功

能从理论变为现实,是数字孪生应用的“心脏”。因

此,没有多维虚拟模型,数字孪生应用就没有了核心。

(3)孪生数据是驱动

孪生数据是数字孪生最核心的要素,它源于物理实体、虚拟模型、服务系统,

同时在融合处理后又融入到各部分中,推动了各部

分的运转,是数字孪生应用的“血液”。因此,没有多

元融合数据,数字孪生应用就失去了动力源泉。

(4)动态实时交互连接是动脉

动态实时交互连接将物理实体、虚拟模型、服务系统连接为一个有

机的整体,使信息与数据得以在各部分问交换传递,

是数字孪生应用的“血管”。因此,没有了各组成部

分之间的交互连接,如同人体割断动脉,数字孪生应

用也就失去了活力。

(5)服务应用是目的

服务将数字孪生应用生成的智能应用、精准管理和可靠运维等功能以最为

便捷的形式提供给用户,同时给予用户最直观的交

互,是数字孪生应用的“五感”。因此,没有服务应

用,数字孪生应用实现就是无的放矢。

(6)全要素物理实体是载体

不论是全要素物理资源的交互融合,还是多维虚拟模型的仿真计算,

亦或是数据分析处理,都是建立在全要素物理实体

之上,同时物理实体带动各个部分的运转,令数字孪

生得以实现,是数字孪生应用的“骨骼”。因此,没有

了物理实体,数字孪生应用就成了无本之木。

基于数字孪生的装配

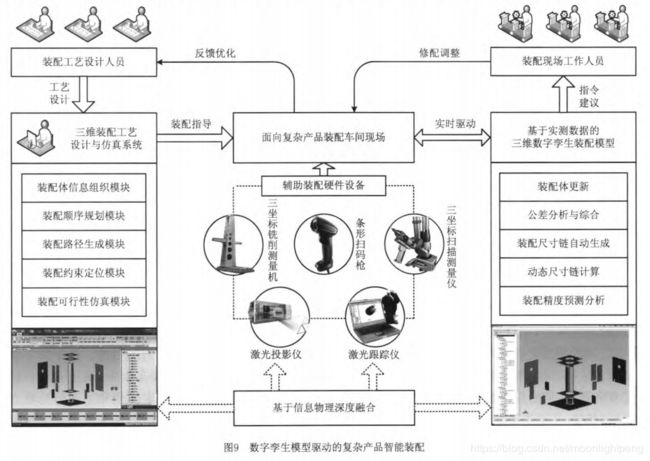

复杂产品装配是产品功能和性能实现的最终阶段和关键环节,是影响复杂产品研发质量和使用性能的重要因素,装配质量在很大程度上决定着复杂产品的最终质量。数字孪生驱动的装配过程将基于集成所有装备的物联网,实现装配过程物理世界与信息世界的深度融合,通过智能化软件服务平台及工具,实现零部件、装备和装配过程的精准控制,对复杂产品装配过程进行统一高效地管控,实现产品装配系统的自组织、自适应和动态响应。

相对于传统的装配,数字孪生驱动的产品装配 呈现出新的转变,即工艺过程由虚拟信息装配工艺 过程向虚实结合的装配工艺过程转变,模型数据由 理论设计模型数据向实际测量模型数据转变,要素 形式由单一工艺要素向多维度工艺要素转变,装配 过程由以数字化指导物理装配过程向物理、虚拟装 配过程共同进化转变。 实现数字孪生驱动的智能装配技术,构建复杂 产品装配过程的信息物理融合系统,亟需在以下技 术问题取得突破:

(1)数字孪生装配工艺模型构建研究基于零 件实测尺寸的产品模型重构方法,并借助产品数字 孪生模型进行装配工艺设计和工艺仿真优化。 (2)基于孪生数据融合的装配精度分析与可装 配性预测 研究装配过程中物理、虚拟数据的融 装配现场工作人员 指令 建议 基于实测数据的 维数字孪生装配模型 装配体更新 公差分析与综合 装配尺寸链自动生成 动态尺寸链计算 装配精度预测分析 合方法,建立待装配零件的可装配性分析与精度 预测方法,并实现装配工艺的动态调整与实时 优化。

(3)虚实装配过程的深度整合及工艺智能应用 研究装配现场实物与装配模型的关联机制,实现 装配工艺流程、制造执行系统(Manufacturing Ex— ecutiue System,MES)及装配现场实际装配信息的 深度集成,完成装配工艺信息的智能推送。

结束语

数字孪生技术不但可以利用人类已有理论和知 识建立虚拟模型,而且可以利用虚拟模型的仿真技 术探讨和预测未知世界,发现和寻找更好的方法与 途径,不断激发人类的创新思维、不断追求优化进 步,其为当前制造业的创新和发展提供了新的理念 和工具,得到了工业界和学术界越来越广泛的关注。 本文总结了数字孪生理论研究和企业应用上的进 展,分析和探讨了当前数字孪生技术存在的问题和 不足,同时从应用需求出发,基于提出的数字孪生五 维结构模型,设计了数字孪生驱动的6条应用基本 准则。依据6条基本准则,进一步探索了数字孪生 驱动的14类应用初步设想、与传统(或现有)方法的 区别,以及数字孪生理念实施过程中所需突破的关 键技术等。期望相关工作能为相关学者进一步开展 数字孪生理论、技术和工程应用研究提供启发及参考。