光模块:PCB设计方法

光模块部分:PCB设计

1、拼板方式

小型化光模块PCB推荐中心镜像对称拼板设计,具体设计要求下图所示。

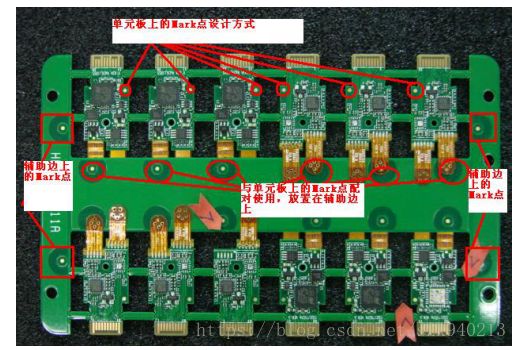

2 、Mark点设计

单元板上推荐放置两个Mark点,如下图所示:

注:单元板如果放置不下两个Mark点,但至少放置一个Mark点,且可以采用不带铜环的Mark点,同时辅助边上要增加一个Mark点进行配合。

3、PCB连接方式

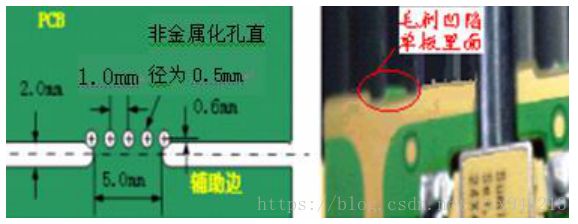

铣槽+邮票孔设计:铣槽宽度为2mm,邮票孔采用非金属化孔,推荐孔间距1.0mm、孔直径0.5mm,如下图所示:

注:邮票孔中心向光模块PCB方向移动,建议邮票孔中心距离铣槽边缘≥0.6mm,这样可以减少光模块PCB边缘的毛刺,避免与壳体干涉,如下图所示。

V-CUT连接:参考PCB工艺设计规范通用部分要求。

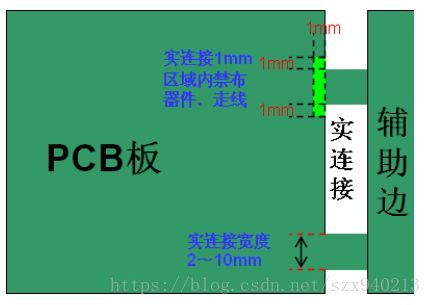

铣槽+实连接:铣槽宽度为2mm,实连接宽度为2~10mm,禁布区为1mm,具体要求如下图所示:

拼板及辅助块连接优先采用邮票孔+铣槽方式,其次为实连接+铣槽,不推荐V-CUT连接。

注:V-CUT连接方式,不允许铣刀分板机分板,而采用滚刀分板机器分板,应力较大,光模块布局不能满足禁布要求。

4、PCB工艺布局要求

元器件之间的布局距离要求可以参照下表设计。

实际加工时,先贴本体较低的微型器件,再贴本体较高的非chip器件,可以实现良好组装;

上述所有距离值均取焊盘与焊盘、焊盘与器件本体、器件本体与器件本体三者中的最小者。

PCB板与FPC焊接面区域内禁布任何器件,具体要求如下图所示:

Hotbar工艺进行光器件焊接:热压区域元器件禁布区的范围要大于热压头的压合操作区域0.5mm,热压区域≥组装区长度+4mm,如下图所示:

螺钉固定的光电器件:其本体周围1.5mm之内及底部禁布任何器件和非地过孔,光纤护套周围1.5mm禁布器件;若需要布局非地过孔时,必须采用塞孔处理后增加字符油绝缘,但必须保证丝印底部禁布非地过孔。

光电器件螺钉孔与螺钉之间存在0.25左右的间隙,加上器件本身的公差±0.25,在加上器件贴片等公差,需要1.5mm禁布。

手工焊接的光器件焊盘周围1.0mm禁布过孔、测试盘、器件。若必须布过孔,则过孔必须采用绿油进行全塞孔处理。

亮铜区不能直接与焊盘相连,中间须有阻焊隔离,阻焊最小宽度3mil,如下图所示:

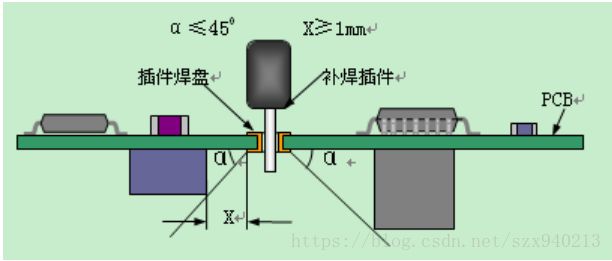

光器件之间、光器件与电器件之间布局距离要满足手工焊接和维修的操作空间要求,如下图所示:

光器件引脚基本为手工焊接,因此布局必须满足手工焊接要求,否则会容易撞件,造成焊接、返修困难。

光器件布局时,其出纤部位不能进入光纤连接头插拔禁布区,如下图所示,以防止插拔连接头时折断光模块尾纤的出纤部位。

5、PCB走线设计要求

与PCB板Hotbar 回流焊盘相连的走线,线宽推荐5~10mil;需要大面积接地时,引线长度D≥50mil,如下图所示:

注:根据试验所得结果,在引线大面积接地时,引线长度太小,则在热压时热量传递过快,工艺参数不易控制,造成焊接不良,因此推荐引线长度大于50mil。较粗较长走线、连结过孔、大面积铜箔散热快,导致温度不均,焊接可靠性不一致。

6、焊盘设计

器件非散热焊盘禁止设计通孔。

7、 表面处理

优选ENIG表面处理方式。对于Hotbar焊盘,禁止使用OSP表面处理方式。

8 、PCB厚度设计

SFP、XFP光模块PCB板厚必选1.0mm。(SFP、XFP板厚必选1.0mm是由MSA协议(Multi Source Agreement)规定的。)

资料来源:一牛网论坛

关键词:PCB、PCB设计、PCB板