关于《ERP原理》的读书笔记和思考(二)_ERP原理初探

ERP定义

支持混合方式的制作环境

(1)生产方式的混合

离散型和流程型制造的混合。单件生产、面向库存生产、面向订单装备。

(2)经营方式的混合

跨国的混合经营

(3)生产、分销和服务等业务的混合

提供据测能力支持ERP的能动性。

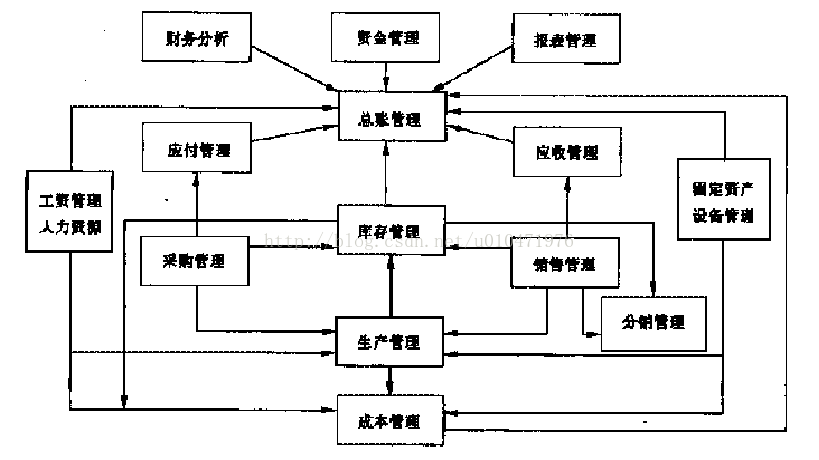

ERP系统的一般构成

1、主生产计划

主生产计划员利用ERP系统提供一个模拟环境,ERP系统利用模拟数据库计算处相应的库存量变化以及相应的可销售数据

2、解决库存管理问题

使用ERP中最核心的MRP模块;根据主生产计划、物料清单和库存记录。

2、ERP运行的基础环境

物料主文件

物料代码:代表每种物料的唯一编号,一般使用全数字代替;要简短,不要描述。

其他信息:同设计有关(图号、物料名称、重量、体积、生效日期)

同物料管理有关(来源类型)、采购与存储的计量、损耗率等

同计划管理有关:如各种提前期、需求时界和计划代码、预测代码和独立需求

同成本管理有关:如账号、材料费、人工费、外协费累计成本和计划价格

物料清单

物料清单(BOM),产品结构目录,不但罗列出产品项目,依然代表项目间结构关系。

单级物料表

多级BOM表

采用类似于数据库维护方式进行

一般来说物料清单包含如下数据项:父项物料代码和描述、自相物理代码和描述、使用点和工序号、子项类型、子项数量和数量类型

子项提前期偏置说明该子物料可以提前多长时间到位。比如总成需要十天才需要,但是组成该总成的零件可以提前进行生产,而提前的单位时间量为子项提前偏置。

MBOM(主物料清单)是企业内部统一的物料清单,满足各个部门(之前很多物料清单的内容不同)的需求。

*物料清单中的虚项

使用虚项的几种情况

1、用来标识那些不入库,但是偶尔入库存的项目,比如一些拆解下来的零件如线圈等是否需要拆解后再安装

2、标识预测和主生产计划处理的对象。

3、标识一些不能装配在一起的零件

模块化的物料清单

缩短对客户的交货提前期。要求能够对产品的市场需求及时作出比较准确的预测,并且对产品生产及时作出合理的计划。

对于这样的问题如果着眼于最终产品则产生的可能性将无穷大,假设一辆车有100个项,那么组合起来的大小约为N的100次方,这个数量是天文数字,难以解决;

解决方法:对高层次的组件按可选特征进行预测,而不是预测最终产品;相当于我们去预测一个车型但不是预测每一辆车。

好处:

1)缩短交货提前期

2)减少预测项目和主计划项目

3)降低成本。模块化物料清单易于维护,从而减少维护成本。

4)录入速度加快,速度减少

构造模块化物料清单的方法:

1)划分产品类,如划分车型

2)识别可选特征。(除共用件之外)

3)按照想关性进行重组。

4)生成主物料清单

5)生成计划物料清单,通过历史数据根据用户的喜好计算出各个订单的物料数据

6)生成最终产品的物料清单

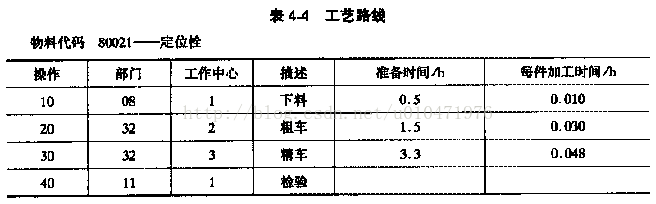

工艺路线文件

说明个项目制件的加工顺序和标准工时定额的文件。包括工序号、工作描述、所使用的工作中心、各项时间定额、外协工序的时间和费用。用于确定每个物料的生产步骤和生产时间工艺路线的作用:

1、计算加工件的提前期,根据工艺路线和物料清单提前期,累计计算出关键路径长度,销售部门可以用此作为和用户谈论交货期的依据。但是实际上每个企业的交货周期是固定下来的,以神龙公司为例,用户下订单和交付时间承诺在15天之内。

2、提供能力需求计划的计算数据(CRP 对各生产阶段和各工作中心所需的各种资源进行精确计算,得出人力负荷、设备负荷等资源负荷情况,并做好生产能力负荷的平衡工作。)对于汽车企业来说我们粗暴的认为只要增加人力就可以提高节拍数,工艺部门负责链道速度(一般有上限值),对于整个厂区的工时要求会有生产部的人员进行总协调。

3、提供加工成本的标准工时数据

4、跟踪在制

工作中心

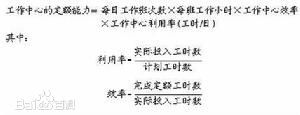

工作中心(Working Center)指的是直接改变物料形态或性质的生产作业单元。在ERP系统中,工作中心的数据是工艺路线的核心组成部分,是运算物料需求计划、能力需求计划的基础数据之一。

作用:平衡任务符合与生产能力的基本单元。运行能力需求(CRP)以工作中心为计算单元。计算加工成本的计算单元。

提前期

分为设计提前期、采购提前期、加工提前期、装配提前期。

加工装配:排队时间、准备时间、加工时间、等待时间、传送时间。