★ 提升WORKNC编程效率的方法

使用WORKNC编程如能做到以下几点,将会有效提升编程效率

1.使用WORKNC最好借助模板编程,类似的工件,套用模板,不为程序的架构和参数的设置费心。

2.使用WORKNC要讲究统筹方法,WORKNC计算着下模,用UG做编程前的数据准备,提高编程效率。

3.使用WORKNC编程要有全局观念,将需要的全部程序都建完了再运算,这需要经验的支撑,能预知程序计算结果。

4.使用WORKNC编程要熟悉多种功法,灵活运用每一种功法来达到编程目的,熟能生巧,不被一个小问题卡壳。

5.使用WORKNC编程要锻炼一次就把事情做对的能力, 如果导入WORKNC的数据有问题,可能所有程序都要重新计算,这会带来编程时间的翻倍。

总之:使用WORKNC编程就像骑一匹烈马,驾驭了它,它会带给你惊喜,如果抵触它,不去驾驭,就会为它所累。

一、WORKNC型面加工编程体会

1.型面粗加工,WORKNC用来做型面开粗有以下3个特点:

1)WorkNC特有的毛坯合并功能,无论锻铸件均可轻易实现层切开粗加工。

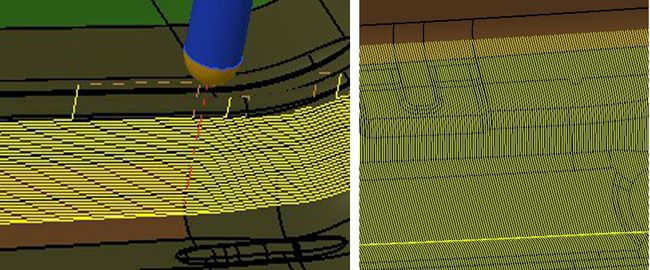

2)程序采用的是大进给小切削量的加工方式,既保证了加工效率,又因切削力小,有效的保护了刀具和机床。

3)使用毛坯继承功能做二次开粗程序,可使开粗加工更彻底。

2.型面精加工,WORKNC编制型面精加工程序有以下2个特点:

1)WORKNC软件,因其内部插补算法的不同,提高了加工表面质量,外板模具,原先型面加工后经常出现波纹,应用WORKNC后没有再出现波纹现象。

2)WORKNC编程利于细化分片,不同特征的型面部位,采用了不同的走刀方式,如陡峭区域引入驱动线编程,刀轨按照3D沿面等距偏置,从高到低加工;而平坦区域使用投影功法沿机床长轴进行加工,考虑机床在两轴联动时精度更高,总体上既保证加工刀痕均匀,又优化了加工工艺性。

3.小刀清根,WORKNC编制小刀清根程序有以下3个特点:

1)WORKNC编制的小刀清根程序更安全,将实际的机床头及卡头参数选入数据库,引入刀具碰撞检测功能,使刀柄和附件头一块参与计算,计算得出安全刀长,按照刀长数据选刀,保证程序无干涉碰撞。为自动化加工做好准备。

2)小刀清根刀轨从切削量到最大量渐进式走刀,并且为环绕方式,刀具受力更稳定,不易断裂。

3)更易分片,使用软件保存碰撞部分和没有碰撞部分程序,实现自动分片。

4.刃口轮廓,WORKNC编制型面刃口轮廓程序有以下几个特点:

1) WorkNC给出的轮廓程序可实现三维层切,并且可根据设定的参数,控制不同刀具每一层的切削量,切削工艺性更加合理。

2)可使用曲线清角功法对角部层切清角,程序编制参考上一把刀具,加工位置准确,无浪费刀轨。

3)新功法能根据参考实体自动判断加工侧,避免了设置进刀点的繁琐。

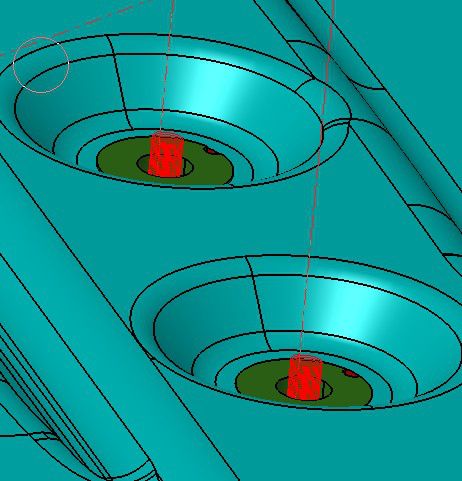

5.凹模套孔,WORKNC编制凹模套孔程序有以下几个特点:

1)最新版本功法可通过直接选取凹模套底平面做程序,程序可根据孔的高度自动判断加工深度,非常方便。

2)不同高度的孔可在一个程序里面实现编制,每层切深有参数控制,可量化,进刀更可靠,不必增加螺旋距离,加工效率更高。

6.强大的编辑功能:

1)程序编制好了以后,可通过WORKNC编辑功能对程序进行优化修剪,不想要的刀轨可通过多种方式修剪掉,如矩形、多边形等。

2)刀轨修剪完成以后可WORKNC提示重新计算,优化进退刀及加工过程。

3)可将刀轨复制双份,通过编辑进行分片,便于车间调头使用躲避干涉。

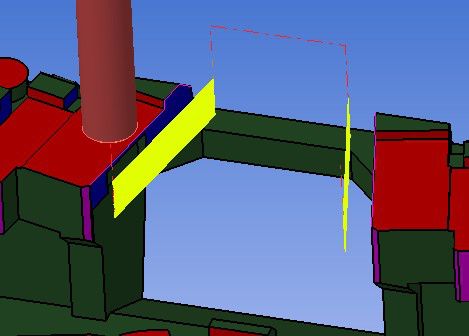

7.视角建立:

调头程序需要建立专门的调头视角来做,建立视角有些小窍门,如果只需要建立90度的视角,可直接点选X+、Y+、X-、Y-、Z-直接转动工件建立投影方向的视角,而如果要建立其他角度的视角,如Z30,X50度的视角,首先点击Z+将工件上视,然后,使用工具栏右侧按钮,按照先Z后X的顺序,第一步,完成Z30的转动,绕Y或X轴将工件转+-30度,第二步完成X50的转动,绕Z轴将工件转动+-50度,最后达到投影方向垂直于被加工面即可。

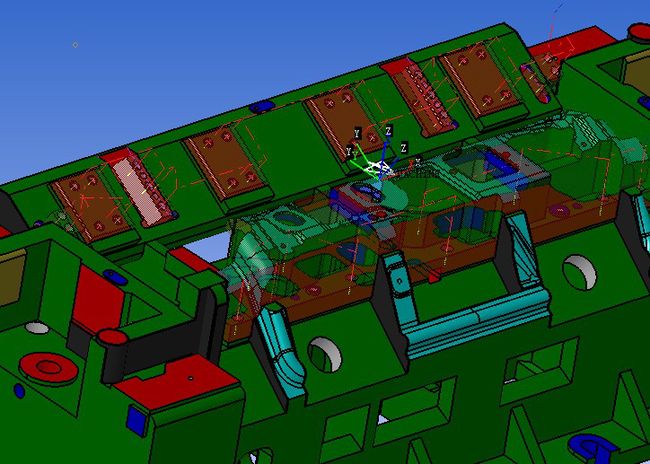

二、结构面加工编程技巧

WORKNC不仅可以编制型面程序,经过我们深入的研究开发,也能胜任结构面的程序编制工作,并且程序编制起来不但灵活,更带有智能化编程软件的特点。

1. 导板粗加工:

1)导板编程使用WORKNC的“Tangent To Curve”功法编制层切程序,考虑变形量,两端分别延伸出10mm,以保证加工到位。

2)编程设置相应的曲面群组,刀路生成时能自动判断加工侧,不需设置进刀点。

3)编程可直接选取实体棱线、如棱线首尾相接,会自动处理成一条曲线。

4)编程层切设置,打开多条路径选项,加工深度由“减少空切”参数控制。

1)导板编程使用WORKNC的“Tangent To Curve”功法编制层切程序,考虑变形量,两端分别延伸出10mm,以保证加工到位。

2)编程设置相应的曲面群组,刀路生成时能自动判断加工侧,不需设置进刀点。

3)编程可直接选取实体棱线、如棱线首尾相接,会自动处理成一条曲线。

4)编程层切设置,打开多条路径选项,加工深度由“减少空切”参数控制。

2.导板精加工:

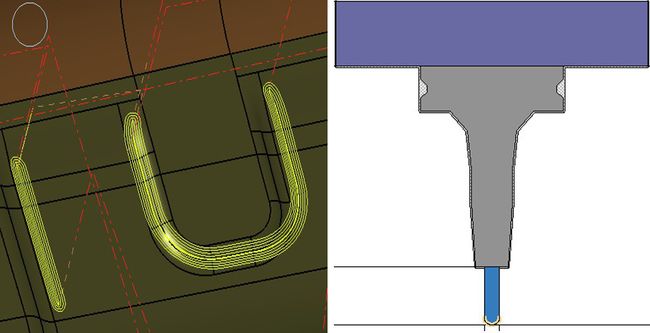

1)导板精加工使用功法“Wall Plunge Machining”编制插铣程序。

2)编程选取棱线的方式与粗加工相同,插铣开始高度和加工侧有曲面群组设置判断。

3)插铣为单向插铣,曲线选择里面的Lead-in extension和Lead-out extension 为两侧个延伸10mm,Minimum Z为插铣向下延伸0mm,编程时可根据情况具体设置。

4)插铣不能实现双向插,希望新版本能完善插铣功能。据说新版本已有双向插铣功能。

3.挡墙编程:

1)通过WORKNC软件的功法“Tangent To Curve”实现的挡墙的层切开粗。

2)编程可直接选取与挡墙面相连的底平面,软件自动识别出挡墙面,从而实现快捷编程。

3)层切工艺使挡墙面加工摆脱了立铣到,能使用与底平面相同的刀具进行加工,节省了换刀,同时切削连续性提高了,也提高了效率。

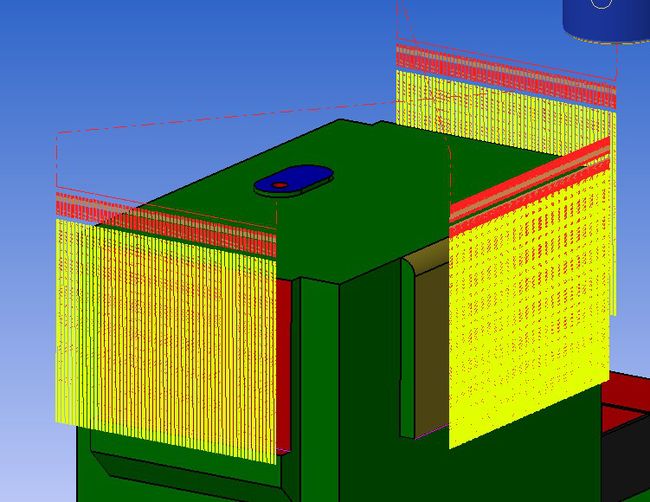

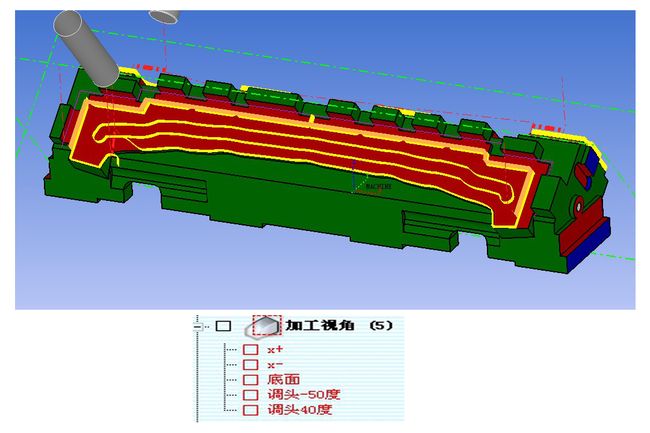

4.安装平面编程:

1)安装面平面编程使用功法“Die Flats Finishing”编制层切程序。

2)程序能智能在台面外侧进刀,进刀距离可通过参数设置,提刀能自动避让结构实体,保证安全。

3)软件功法对平面识别准确,稳定性高,不会出现选了面而不出程序的情况。

4)软件不只计算刀具直径,还能将刀具带有的R角参与计算,保证了加工到位。

5. 躲避面编程:

1)躲避面对精度要求低,使用直接到数的方式编程加工,

2)区分分贴量躲避面和非贴量躲避面,贴量面使用层切的方式,未贴量面采用只一刀的方式加工。

3)特殊的非完全垂直躲避面,可使用“等高精加工”功法选面方式加工。

6.键槽编程:

1)键槽编程使用“ Tangent To Curve”功法,选取键槽底部棱线编程。

2)键槽粗加工层切,精加工一刀,类似凹模的加工。

3)层切时,每层切削量需设置能被1整除的数值,不然容易造成底部过切。

4)不同高度的键槽可以一次选取,程序无浪费刀轨,避免了UG利用假螺旋进刀模拟层切时无慢进刀的安全隐患。

7.WorkNC螺孔点窝:

1)螺孔点窝使用WORKNC软件的菜单功法“钻孔管理器”进行编程。

2)实现自动编程,不需要手工去选孔,调头孔自动判断角度,大大提高了编程效率。

3)程序根据工件形状自动判断提刀高度,提刀高度合理,各孔之间以最短路径走向,极大提高了加工效率。

4)有效避免了手工选孔的失误,分类孔时能得知孔的数量,便于统计。

8.拼块编程:

1)拼块编程主要知螺孔点窝和铣拼缝,使用钻孔管理器菜单做点窝程序,使用“ Tangent To Curve”功法直接选拼缝棱线。

2)拼块编程需对每个拼块单独建立坐标系,并且要在后处理程序时将坐标系对应。

9.滑块编程:

1)滑块编程使用功法和模座相同,但需要建立多个视角进行调头编程。

2)为防止视角混乱给不同角度视角进行命名,如定义为X+、X-等。

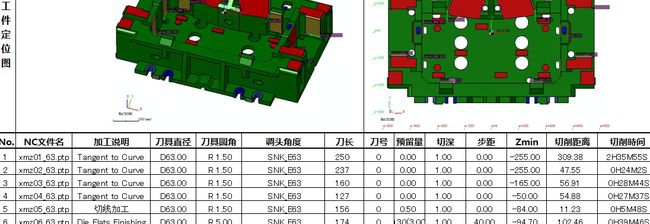

10.出程序单:

WORKNC最新版本的程序单模板,信息量很全,包含程序文件名、加工说明、刀具说明、刀长加工时间等,如下图所示,非常方便车间使用程序。

文章出处:WorkNC微信公众号:qh_worknc