- Android 深入理解布局优化

IT徐师兄

Android启动优化androidjava开发语言

微信公众号:徐公前言说到Android启动优化,你一般会想到什么呢?Android多线程异步加载Android首页懒加载对,这是两种很常见的优化手段,但是如果让你主导这件事情,你会如何开始呢?梳理现有的业务,哪些是一定要在启动初始化的,哪些是不必要的需要在启动初始化的,哪些是可以在主线程初始化的,哪些是可以在子线程初始化的当我们把任务丢到子线程初始化,这时候,我们又会遇到两个问题。在首页,我们需要

- Angular Superresolution of Real Aperture Radar for Target Scale Measurement 论文阅读

青铜锁00

论文阅读Radar论文阅读

AngularSuperresolutionofRealApertureRadarforTargetScaleMeasurement1.研究目标与实际意义1.1研究目标1.2实际意义2.创新方法与模型设计2.1广义混合正则化(GHR)框架核心公式与传统方法对比2.2自适应迭代重加权(AIR)求解器算法设计复杂度分析3.实验设计与结果验证3.1仿真实验实验设置关键结果3.2实际数据验证4.未来研究方

- Angular Superresolution of Real Aperture Radar Using Online Detect-Before-Reconstruct Framework 论文阅读

青铜锁00

论文阅读Radar论文阅读

AngularSuperresolutionofRealApertureRadarUsingOnlineDetect-Before-ReconstructFramework1.论文的研究目标与实际问题意义1.1研究目标1.2实际问题与产业意义2.论文的创新方法、模型与公式分析(重点)2.1核心创新点2.2关键公式与模型2.2.1信号模型2.2.2稀疏正则化优化问题2.2.3坐标循环最小化2.2.4

- Python Cookbook-2.28 使用跨平台的文件锁

我不会编程555

#Python学习python开发语言

任务希望某个能同时运行在Windows和类UNIX平台的程序具有锁住文件的能力,但Python标准库提供的锁定文件的方法却是平台相关的。解决方案如果Python标准库没有提供合适的跨平台解决方案,我们可以自己实现一个:importos#需要win32all来工作在windows下(NT、2K、XP、不包括9x)ifos.name=='nt':importwin32con,win32file,pyw

- Python Cookbook-2.29 带版本号的文件名

我不会编程555

#Python学习python数据库linux

任务如果你想在改写某文件之前对其做个备份,可以在老文件的名字后面根据惯例加上三个数字的版本号。解决方案我们需要编写一个函数来完成备份工作:defVersionFile(file_spec,vtype='copy'):importos,shutilifos.path.isfile(file_spec):#检查'vtype'参数ifvtypenotin('copy','rename'):raiseVa

- Python Cookbook-1.24 让某些字符串大小写不敏感

我不会编程555

#Python学习python开发语言

任务让某些字符串在比较和查询的时候是大小写不敏感的,但在其他操作中却保持原状。解决方案最好的解决方式是,将这种字符串封装在str的一个合适的子类中:classiStr(str):"""大小写不敏感的字符串类行为方式类似于str,只是所有的比较和查询都是大小写不敏感的"""def__init__(self,*args):self._lowered=str.lower(self)def__repr__

- Netty是怎么实现Java NIO多路复用的?(源码)

åå

中间件JavaIONettyjavanio后端

目录NIO多路复用实现事件循环是什么?核心源码(1)调用NioEventLoopGroup默认构造器(2)指定SelectorProvider(3)创建`Selector`(4)创建单线程和队列(5)单线程处理就绪IO事件最近想再巩固一下NIO等多路复用的实现思路,本文通过Netty源码来进一步总结NIO多路复用的运用。先上一组简单的NIO多路复用实现,NIO多路复用实现服务端通过selector

- LLM-RAG相关常见面试题

文言AI

人工智能LLM

#############【持续更新】##############LLM-RAG相关常见面试题6.如何评价RAG项目效果的好坏7.RAG的检索阶段,常见的向量检索模型有哪些?8.针对通用的RAG,你觉得还有哪些改进点?9.什么是LangChain10.LangChain的常用模块有哪些?#############【持续更新】##############LLM-RAG相关常见面试题6.如何评价RAG

- oracle盲注技巧,sql盲注的深入讲解

韩军安

oracle盲注技巧

SQL注入大家都知道,很多新人都是从这里入门的,虽然注入语句倒背如流,可是其原理估计很少有人了解。稍微了解一下的也仅仅只是知道SQL注入语句只是一种为了使我们获取信息的一种畸形语句。Ps(很多人不知道SQl注入与SQL盲注的区别,现在我告诉你,没有区别。)首先我先讲讲微软对SQL注入的定义。(1)脚本注入式的攻击(2)恶意用户输入用来影响被执行的SQL脚本相信大家都看的懂。另外,我看到很多新手都在

- 在 Windows 上,如果忘记了 MySQL 密码 重置密码

web14786210723

面试学习路线阿里巴巴windowsmysql数据库

在Windows上,如果忘记了MySQL密码,可以通过以下方法重置密码:方法1:以跳过权限验证模式启动MySQL并重置密码停止MySQL服务:打开命令提示符或PowerShell,输入以下命令停止MySQL服务:netstopmysql如果服务名称不为mysql,可以通过服务管理器(services.msc)查看MySQL服务的实际名称并停止服务。以跳过权限验证的模式启动MySQL:打开命令提示符

- 一周一个Unity小游戏2D反弹球游戏 - 球反弹的方向

HahaGiver666

一周一个Unity小游戏开发-2D反弹球unity游戏引擎游戏

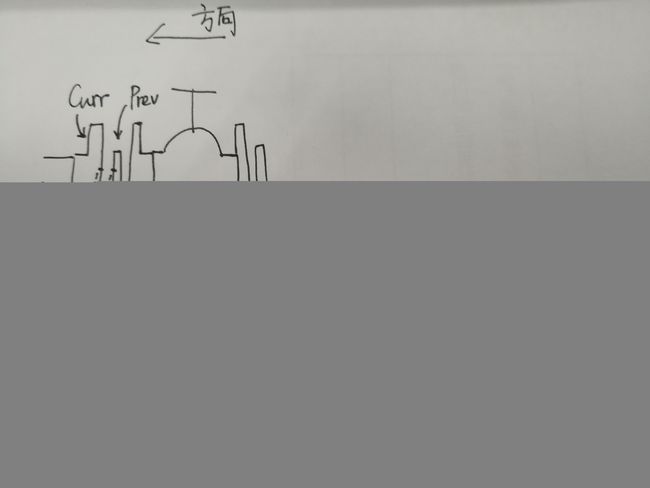

前言本文将实现当球在球板上反弹时,会根据球板移动的方向来给球施加反弹的力,例如当球板往左移动时反弹球,则球应向左上方反弹,若球板往右移动时反弹球,则球应向右上方反弹。实现球板的反弹方向逻辑首先给SpringBoard游戏物体添加上2D的刚体,并设置好对应的参数,锁定球板Y的位置和旋转角度,如下。将球板的位置移动改为物理的移动方式,使用Rigidbody2D里的MovePosition方法,代码如下

- 论文阅读笔记2

sixfrogs

论文阅读笔记论文阅读cnn

OptimizingMemoryEfficiencyforDeepConvolutionalNeuralNetworksonGPUs1论文简介作者研究了CNN各层的访存效率,并揭示了数据结构和访存模式对CNN的性能影响。并提出了优化方法。2方法介绍2.1Benchmarks数据集:MNIST,CIFAR,ImageNetCNN:AlexNet,ZFNet,VGG2.2实验设置CPU:IntelXe

- [论文阅读]DAMO-YOLO——实时目标检测设计报告

一朵小红花HH

知识蒸馏目标检测YOLO目标检测目标跟踪论文阅读人工智能

DAMO-YOLODAMO-YOLO:AReportonReal-TimeObjectDetectionDesign实时目标检测设计报告论文网址:DAMO-YOLO简读论文这篇论文介绍了一个名为DAMO-YOLO的新型目标检测方法,相比YOLO系列的其他方法有着更好的性能。该方法的优势来自于几项新技术:使用了MAE-NAS作为骨干网络,可以自动搜索出不同延迟预算下的优化网络结构。MAE-NAS被称

- django数据迁移失败,数据库未创建 No changes detected

随心但不率性

djangopython后端

接手一个django新项目,启动服务前首先需要做数据迁移python3manage.pymakemigrationspython3manage.pymigrate如果执行上述命令后需要的数据表未创建,且报Nochangesdetected可以检查下每个app目录下是否有migrations目录,若没有,则需要新建,且在该目录下创建文件__init__.py该文件可以为空migrations/__i

- 若依导出没有显示时间或者显示时间格式不对

蹦跑的蜗牛

java若依

若依导出没有显示时间或者显示时间格式不对在导出输出时,没有显示时间或者显示时间格式不对,会出现以下的数据样式好的,直接修改对应的domain就行,没有这个参数的直接加上这个参数,因为它是继承的,你看不见/**创建时间*/@JsonFormat(pattern="yyyy-MM-ddHH:mm:ss")@Excel(name="创建时间",width=30,dateFormat="yyyy-MM-d

- 抖音网页版免密登录

蹦跑的蜗牛

pythonchrome开发语言

通过保存cookie设置cookie做到抖音免密登录问题:老板给了一批抖音号,每次发作品的时候都需要用手机扫码,几个还到行,几十个让人很崩溃解决办法:1、开发浏览器插件首先我想到的是用浏览器插件,用jquery.cook.min.js去做,之前用这个做过广告屏蔽,抖音一键下载,在手机上下载有水印,是在是受不了,现在是看上哪个下载那个,这速度杠杠的。有需要的可以联系我。想着是简单可能这方法虽然能设置

- Flutter 国际化(跟随系统及应用内切换)和数据本地存储

油焖茄子

fluttercocoamacos

iOS国际化项目配置苹果的我以前写过,点击链接查看,如果只是通过flutter配置国际化,那只需要把Localizations里面添加需要支持的语言包即可,其他的就不用配置了。Android国际化项目配置添加依赖flutter_localizations:sdk:flutterPubget两种方法,第一种是使用intl插件,第二种是使用JSON文件,先记录第一种,安装插件(AndroidStudi

- 《AI大模型开发笔记》DeepSeek技术创新点

Richard Chijq

AI大模型开发笔记人工智能笔记

一、DeepSeek横空出世DeepSeekV3以颠覆性技术架构创新强势破局!革命性的上下文处理机制实现长文本推理成本断崖式下降,综合算力需求锐减90%,开启高效AI新纪元!最新开源的DeepSeekV3模型不仅以顶尖基准测试成绩比肩业界SOTA模型,更以惊人的训练效率引发行业震动——仅耗费280万H800GPU小时(对应4e24FLOP@40%MFU)即达成巅峰性能。对比同级别Llama3-40

- Spring Data JPA与SpEL:实现通用泛型仓库

t0_54manong

python数据库sql个人开发

在SpringDataJPA中,SpEL(SpringExpressionLanguage)是一种强大的表达式语言,可以用于动态地构建查询语句。通过结合SpEL和泛型,我们可以创建通用的仓库接口,从而减少代码重复并提高开发效率。本文将通过一个具体的例子来展示如何使用SpEL和泛型创建通用仓库。一、背景与需求假设我们有一个任务管理系统,其中包含两种任务类型:异步任务(AsyncTask)和同步任务(

- SpringBoot -拦截器Interceptor、过滤器 Filter 及设置

小登ai学习

springboot后端

SpringBoot拦截器(Interceptor)的概念-在SpringBoot中,拦截器是一种AOP的实现方式。它主要用于拦截请求,在请求处理之前和之后执行特定的代码逻辑。与过滤器不同的是,拦截器更侧重于对SpringMVC中的控制器(Controller)进行拦截,能够访问到SpringMVC上下文中的对象,比如获取请求的处理器(Handler)信息、模型(Model)和视图(View)相关

- Spring Boot拦截器(Interceptor)详解

大地爱

面试学习路线阿里巴巴springboot后端java

拦截器Interceptor拦截器我们主要分为三个方面进行讲解:介绍下什么是拦截器,并通过快速入门程序上手拦截器拦截器的使用细节通过拦截器Interceptor完成登录校验功能1.快速入门什么是拦截器?是一种动态拦截方法调用的机制,类似于过滤器。拦截器是Spring框架中提供的,用来动态拦截控制器方法的执行。拦截器的作用:拦截请求,在指定方法调用前后,根据业务需要执行预先设定的代码。在拦截器当中,

- 【笔记ing】牛津高阶英汉双解词典(第9版)Oxford Advanced Learner‘s English-Chinese Dictionary(Ninth) edition

许科大

英语

Abbreviationsusedinthedictionary本词典使用的缩写abbr.abbreviation缩写adj.adjective形容词adv.adverb副词Ccountablenoun可数名词conj.conjunction连词det.determiner限定词Iintransitiveverb不及物动词n.noun名词pl.plural复数pppastparticiple过去分

- Flutter_学习记录_showDialog/showModalBottomSheet setState 无法更新UI问题

一人前行

flutter学习flutter

前言今天写Demo时,用showModalBottomSheet,添加点击事件调用setState()方法后,UI依然不更新,百度了一下,从这两个文章找到了对应的解决方案:FluttershowDialog/showModalBottomSheet刷新UIshowModalBottomSheetsetState无法更新UI问题解决方案解决方案用:StatefulBuilder包裹一下方可。代码如下

- transformers.deepspeed

icesord

人工智能python

报错:nomodulenamedtransformers.deepspeed原因:版本更新后,已取消transformers.deepspeed新版本中更改为transformers.integrations.deepspeed解决方案:根据trace信息,将原先的importtransformers.deepspeedfromtransformers.deepspeedimport......全

- 蓝桥杯好题推荐-----高精度减法

羽晨同学

C++蓝桥杯C++组蓝桥杯职场和发展

个人主页:羽晨同学个人格言:“成为自己未来的主人~”题目链接记录详情-洛谷|计算机科学教育新生态https://www.luogu.com.cn/record/205122671思路讲解这个题目的解题思路,其实是和高精度加法是非常像的。怎么说呢,其实开始的时候,由于范围受限的原因,所以我们必须把数字存到字符串中,然后用倒序,存到数组中,然后进行高精度减法,进行高精度减法的时候,我们可以逐个相减,然

- flutter 中使用什么本地数据存储

草明

Flutterflutter

在Flutter中,你可以使用多种本地数据存储方式来保存和管理应用程序的数据。以下是一些常用的本地数据存储方式:1.SharedPreferences:shared_preferences包是Flutter的一个插件,用于在应用程序的持久化存储中存储小量的键值对数据。这对于存储用户偏好设置和应用程序配置等数据非常有用。2.SQLite:SQLite是一个轻量级的关系型数据库引擎,可以嵌入到Flut

- 使用flutter_secure_storage,保障你的应用数据安全无忧!

平依佩Ula

使用flutter_secure_storage,保障你的应用数据安全无忧!flutter_secure_storagemogol/flutter_secure_storage:这是一个为Flutter框架提供的安全存储插件,允许开发者在Android和iOS平台上加密存储敏感信息,如用户凭据、API密钥等。项目地址:https://gitcode.com/gh_mirrors/fl/flutte

- C++(四)类与对象 下

cloud_disspated

c++开发语言

再谈构造函数构造函数体赋值在创建对象时,编译器通过调用构造函数,给对象中各个成员变量一个合适的初始值classDate{public:Date(intyear,intmonth,intday){_year=year;_month=month;_day=day;}private:int_year;int_month;int_day;};虽然上述构造函数调用之后,对象中已经有了一个初始值,但是不能将其

- Lua:Lua函数设计与实现_2024-07-14_15-37-17.Tex

chenjj4003

游戏开发2lua开发语言kotlin网络android微信

Lua:Lua函数设计与实现Lua函数基础函数定义与调用在Lua中,函数是一等公民,这意味着它们可以被赋值给变量、存储在数据结构中、作为参数传递给其他函数,甚至可以作为返回值。函数定义使用function关键字,后跟函数名和参数列表,然后是函数体,最后以end结束。--定义一个函数,计算两个数的和functionsum(a,b)returna+bend--调用函数localresult=sum(5

- 【软件测试】备战秋招,数家公司的面经合集整理,总有一家你愿意去的,还不来赶紧学点经验。

测试-码

软件测试面试题python自动化功能测试

面经前言华为测试工程师笔经技术一面技术二面主管面结果大华测试一面二面(过了一两个小时就接到了)三面(下午3点接到hr电话)结果中科创达笔试一面(技术面)二面(hr面)结果恒生测试,安硕测试恒生安硕测试深信服测试工程师面经一面二面结果百度测开(成都)一面二面字节抖音测开一面40分钟二面60分钟前言最近已经算是秋招了,所以最近博主会努力给大家搜集整理一些各大公司测试岗测开岗的面经,希望能帮助到大家更好

- 设计模式介绍

tntxia

设计模式

设计模式来源于土木工程师 克里斯托弗 亚历山大(http://en.wikipedia.org/wiki/Christopher_Alexander)的早期作品。他经常发表一些作品,内容是总结他在解决设计问题方面的经验,以及这些知识与城市和建筑模式之间有何关联。有一天,亚历山大突然发现,重复使用这些模式可以让某些设计构造取得我们期望的最佳效果。

亚历山大与萨拉-石川佳纯和穆雷 西乐弗斯坦合作

- android高级组件使用(一)

百合不是茶

androidRatingBarSpinner

1、自动完成文本框(AutoCompleteTextView)

AutoCompleteTextView从EditText派生出来,实际上也是一个文本编辑框,但它比普通编辑框多一个功能:当用户输入一个字符后,自动完成文本框会显示一个下拉菜单,供用户从中选择,当用户选择某个菜单项之后,AutoCompleteTextView按用户选择自动填写该文本框。

使用AutoCompleteTex

- [网络与通讯]路由器市场大有潜力可挖掘

comsci

网络

如果国内的电子厂商和计算机设备厂商觉得手机市场已经有点饱和了,那么可以考虑一下交换机和路由器市场的进入问题.....

这方面的技术和知识,目前处在一个开放型的状态,有利于各类小型电子企业进入

&nbs

- 自写简单Redis内存统计shell

商人shang

Linux shell统计Redis内存

#!/bin/bash

address="192.168.150.128:6666,192.168.150.128:6666"

hosts=(${address//,/ })

sfile="staticts.log"

for hostitem in ${hosts[@]}

do

ipport=(${hostitem

- 单例模式(饿汉 vs懒汉)

oloz

单例模式

package 单例模式;

/*

* 应用场景:保证在整个应用之中某个对象的实例只有一个

* 单例模式种的《 懒汉模式》

* */

public class Singleton {

//01 将构造方法私有化,外界就无法用new Singleton()的方式获得实例

private Singleton(){};

//02 申明类得唯一实例

priva

- springMvc json支持

杨白白

json springmvc

1.Spring mvc处理json需要使用jackson的类库,因此需要先引入jackson包

2在spring mvc中解析输入为json格式的数据:使用@RequestBody来设置输入

@RequestMapping("helloJson")

public @ResponseBody

JsonTest helloJson() {

- android播放,掃描添加本地音頻文件

小桔子

最近幾乎沒有什麽事情,繼續鼓搗我的小東西。想在項目中加入一個簡易的音樂播放器功能,就像華為p6桌面上那麼大小的音樂播放器。用過天天動聽或者QQ音樂播放器的人都知道,可已通過本地掃描添加歌曲。不知道他們是怎麼實現的,我覺得應該掃描設備上的所有文件,過濾出音頻文件,每個文件實例化為一個實體,記錄文件名、路徑、歌手、類型、大小等信息。具體算法思想,

- oracle常用命令

aichenglong

oracledba常用命令

1 创建临时表空间

create temporary tablespace user_temp

tempfile 'D:\oracle\oradata\Oracle9i\user_temp.dbf'

size 50m

autoextend on

next 50m maxsize 20480m

extent management local

- 25个Eclipse插件

AILIKES

eclipse插件

提高代码质量的插件1. FindBugsFindBugs可以帮你找到Java代码中的bug,它使用Lesser GNU Public License的自由软件许可。2. CheckstyleCheckstyle插件可以集成到Eclipse IDE中去,能确保Java代码遵循标准代码样式。3. ECLemmaECLemma是一款拥有Eclipse Public License许可的免费工具,它提供了

- Spring MVC拦截器+注解方式实现防止表单重复提交

baalwolf

spring mvc

原理:在新建页面中Session保存token随机码,当保存时验证,通过后删除,当再次点击保存时由于服务器端的Session中已经不存在了,所有无法验证通过。

1.新建注解:

? 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

- 《Javascript高级程序设计(第3版)》闭包理解

bijian1013

JavaScript

“闭包是指有权访问另一个函数作用域中的变量的函数。”--《Javascript高级程序设计(第3版)》

看以下代码:

<script type="text/javascript">

function outer() {

var i = 10;

return f

- AngularJS Module类的方法

bijian1013

JavaScriptAngularJSModule

AngularJS中的Module类负责定义应用如何启动,它还可以通过声明的方式定义应用中的各个片段。我们来看看它是如何实现这些功能的。

一.Main方法在哪里

如果你是从Java或者Python编程语言转过来的,那么你可能很想知道AngularJS里面的main方法在哪里?这个把所

- [Maven学习笔记七]Maven插件和目标

bit1129

maven插件

插件(plugin)和目标(goal)

Maven,就其本质而言,是一个插件执行框架,Maven的每个目标的执行逻辑都是由插件来完成的,一个插件可以有1个或者几个目标,比如maven-compiler-plugin插件包含compile和testCompile,即maven-compiler-plugin提供了源代码编译和测试源代码编译的两个目标

使用插件和目标使得我们可以干预

- 【Hadoop八】Yarn的资源调度策略

bit1129

hadoop

1. Hadoop的三种调度策略

Hadoop提供了3中作业调用的策略,

FIFO Scheduler

Fair Scheduler

Capacity Scheduler

以上三种调度算法,在Hadoop MR1中就引入了,在Yarn中对它们进行了改进和完善.Fair和Capacity Scheduler用于多用户共享的资源调度

2. 多用户资源共享的调度

- Nginx使用Linux内存加速静态文件访问

ronin47

Nginx是一个非常出色的静态资源web服务器。如果你嫌它还不够快,可以把放在磁盘中的文件,映射到内存中,减少高并发下的磁盘IO。

先做几个假设。nginx.conf中所配置站点的路径是/home/wwwroot/res,站点所对应文件原始存储路径:/opt/web/res

shell脚本非常简单,思路就是拷贝资源文件到内存中,然后在把网站的静态文件链接指向到内存中即可。具体如下:

- 关于Unity3D中的Shader的知识

brotherlamp

unityunity资料unity教程unity视频unity自学

首先先解释下Unity3D的Shader,Unity里面的Shaders是使用一种叫ShaderLab的语言编写的,它同微软的FX文件或者NVIDIA的CgFX有些类似。传统意义上的vertex shader和pixel shader还是使用标准的Cg/HLSL 编程语言编写的。因此Unity文档里面的Shader,都是指用ShaderLab编写的代码,然后我们来看下Unity3D自带的60多个S

- CopyOnWriteArrayList vs ArrayList

bylijinnan

java

package com.ljn.base;

import java.util.ArrayList;

import java.util.Iterator;

import java.util.List;

import java.util.concurrent.CopyOnWriteArrayList;

/**

* 总述:

* 1.ArrayListi不是线程安全的,CopyO

- 内存中栈和堆的区别

chicony

内存

1、内存分配方面:

堆:一般由程序员分配释放, 若程序员不释放,程序结束时可能由OS回收 。注意它与数据结构中的堆是两回事,分配方式是类似于链表。可能用到的关键字如下:new、malloc、delete、free等等。

栈:由编译器(Compiler)自动分配释放,存放函数的参数值,局部变量的值等。其操作方式类似于数据结构中

- 回答一位网友对Scala的提问

chenchao051

scalamap

本来准备在私信里直接回复了,但是发现不太方便,就简要回答在这里。 问题 写道 对于scala的简洁十分佩服,但又觉得比较晦涩,例如一例,Map("a" -> List(11,111)).flatMap(_._2),可否说下最后那个函数做了什么,真正在开发的时候也会如此简洁?谢谢

先回答一点,在实际使用中,Scala毫无疑问就是这么简单。

- mysql 取每组前几条记录

daizj

mysql分组最大值最小值每组三条记录

一、对分组的记录取前N条记录:例如:取每组的前3条最大的记录 1.用子查询: SELECT * FROM tableName a WHERE 3> (SELECT COUNT(*) FROM tableName b WHERE b.id=a.id AND b.cnt>a. cnt) ORDER BY a.id,a.account DE

- HTTP深入浅出 http请求

dcj3sjt126com

http

HTTP(HyperText Transfer Protocol)是一套计算机通过网络进行通信的规则。计算机专家设计出HTTP,使HTTP客户(如Web浏览器)能够从HTTP服务器(Web服务器)请求信息和服务,HTTP目前协议的版本是1.1.HTTP是一种无状态的协议,无状态是指Web浏览器和Web服务器之间不需要建立持久的连接,这意味着当一个客户端向服务器端发出请求,然后We

- 判断MySQL记录是否存在方法比较

dcj3sjt126com

mysql

把数据写入到数据库的时,常常会碰到先要检测要插入的记录是否存在,然后决定是否要写入。

我这里总结了判断记录是否存在的常用方法:

sql语句: select count ( * ) from tablename;

然后读取count(*)的值判断记录是否存在。对于这种方法性能上有些浪费,我们只是想判断记录记录是否存在,没有必要全部都查出来。

- 对HTML XML的一点认识

e200702084

htmlxml

感谢http://www.w3school.com.cn提供的资料

HTML 文档中的每个成分都是一个节点。

节点

根据 DOM,HTML 文档中的每个成分都是一个节点。

DOM 是这样规定的:

整个文档是一个文档节点

每个 HTML 标签是一个元素节点

包含在 HTML 元素中的文本是文本节点

每一个 HTML 属性是一个属性节点

注释属于注释节点

Node 层次

- jquery分页插件

genaiwei

jqueryWeb前端分页插件

//jquery页码控件// 创建一个闭包 (function($) { // 插件的定义 $.fn.pageTool = function(options) { var totalPa

- Mybatis与Ibatis对照入门于学习

Josh_Persistence

mybatisibatis区别联系

一、为什么使用IBatis/Mybatis

对于从事 Java EE 的开发人员来说,iBatis 是一个再熟悉不过的持久层框架了,在 Hibernate、JPA 这样的一站式对象 / 关系映射(O/R Mapping)解决方案盛行之前,iBaits 基本是持久层框架的不二选择。即使在持久层框架层出不穷的今天,iBatis 凭借着易学易用、

- C中怎样合理决定使用那种整数类型?

秋风扫落叶

c数据类型

如果需要大数值(大于32767或小于32767), 使用long 型。 否则, 如果空间很重要 (如有大数组或很多结构), 使用 short 型。 除此之外, 就使用 int 型。 如果严格定义的溢出特征很重要而负值无关紧要, 或者你希望在操作二进制位和字节时避免符号扩展的问题, 请使用对应的无符号类型。 但是, 要注意在表达式中混用有符号和无符号值的情况。

&nbs

- maven问题

zhb8015

maven问题

问题1:

Eclipse 中 新建maven项目 无法添加src/main/java 问题

eclipse创建maevn web项目,在选择maven_archetype_web原型后,默认只有src/main/resources这个Source Floder。

按照maven目录结构,添加src/main/ja

- (二)androidpn-server tomcat版源码解析之--push消息处理

spjich

javaandrodipn推送

在 (一)androidpn-server tomcat版源码解析之--项目启动这篇中,已经描述了整个推送服务器的启动过程,并且把握到了消息的入口即XmppIoHandler这个类,今天我将继续往下分析下面的核心代码,主要分为3大块,链接创建,消息的发送,链接关闭。

先贴一段XmppIoHandler的部分代码

/**

* Invoked from an I/O proc

- 用js中的formData类型解决ajax提交表单时文件不能被serialize方法序列化的问题

中华好儿孙

JavaScriptAjaxWeb上传文件FormData

var formData = new FormData($("#inputFileForm")[0]);

$.ajax({

type:'post',

url:webRoot+"/electronicContractUrl/webapp/uploadfile",

data:formData,

async: false,

ca

- mybatis常用jdbcType数据类型

ysj5125094

mybatismapperjdbcType

MyBatis 通过包含的jdbcType

类型

BIT FLOAT CHAR