纯电动物流车动力传动系统方案设计

纯电动物流车动力传动系统方案设计

1 纯电动物流车动力传动系统类型

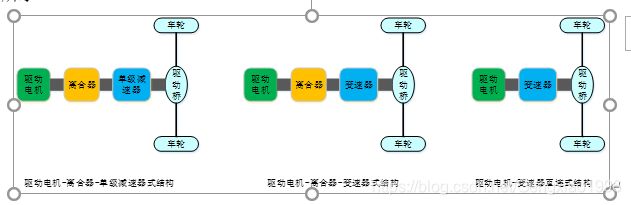

在已经量产的纯电动物流车中以驱动电机-离合器-单级减速器结构为主,少量采用驱动电机-离合器-变速器结构。前者对驱动电机的性能要求高,后者换挡过程中动力中断时间较长。目前许多大学和研究机构正在开发一种驱动电机-变速器直连式结构的动力传动一体化方案。由于取消了离合器,在换挡过程中变速器输入端转动惯量大,会造成同步器磨损加剧且寿命降低,因此许多研究者考虑采用接合套或其他装置代替同步器挂挡。纯电动物流车动力传动系统类型如图1所示。

图1 纯电动物流车动力传动系统类型

1)驱动电机-离合器-单级减速器式结构

在驱动电机-离合器-单级减速器式结构的动力传动系统中驱动电机要求具有相对高的扭矩。因为纯电动物流车在车轴处所需的扭矩范围通常在1000至8000N·m,这取决于物流车的类型和尺寸。因此必须使用相对高扭矩的驱动电机在单级减速器上提供所需要的扭矩,以保证汽车的最高车速不受影响。物流车的运行工况复杂,驱动电机经常在恒扭矩或恒功率区域之外工作,不能充分发挥驱动电机的利用效率。驱动电机的最大扭矩与其转子和定子之间间隙的有效面积成比例,特别是它随直径呈二次方变化,并与活动部件的总长度呈线性关系。驱动电机扭矩越大,体积也就越大。对于驱动电机-离合器-单级减速器式动力传动系统布局,必须准确选择单级减速器的传动比,以提供物流车行驶所需要的扭矩,并在物流车的最高车速、加速性能和爬坡性能之间实现最佳平衡。

2)驱动电机-离合器-变速器式结构

驱动电机-离合器-变速器式结构的动力传动系统可以配置峰值扭矩较低但额定转速较高的小型驱动电机来改善纯电动物流车的性能和能量消耗。由于小型驱动电机的输出转矩和转速范围不能满足汽车的行驶要求, 需要在汽车传动系统中安装多挡变速器。在换挡过程中,采用离合器来切断小型驱动电机与变速器之间的动力传递,保证汽车顺利换挡。当变速器挂挡完成后,采用离合器摩擦耗能来使驱动电机与变速器接合会增加不必要的能量损耗。因为驱动电机本身可以通过电流和电压来实现转矩和转速的调节,并且驱动电机的响应速度远快于发动机的响应速度,可以控制驱动电机输出端与变速器输入端的转速、转矩相匹配后直接结合。

3)驱动电机-变速器直连式结构

对于驱动电机-变速器直连式结构的动力传动系统,其驱动电机输出端与变速器输入端直接相连,取消了离合器。当汽车的运行状态达到换挡条件时,可以通过调节驱动电机的转矩、转速与变速器换挡执行机构协调控制,来完成摘挡、同步、挂挡等动作,实现汽车行驶过程中的挡位切换。因为没有离合器的摩擦耗能,可以节省能量损耗,但需要驱动电机与变速器在转速、转矩相匹配后才能相结合。这对驱动电机的转矩和转速控制精度有很高要求,需要可靠稳定的控制算法和策略来保证换挡过程中的驱动电机控制不出现问题。

2 驱动电机-变速器直连式动力传动系统总体设计

本文所研究驱动电机-变速器直连式结构的动力传动系统主要包括动力电池、驱动电机及控制器、AMT变速箱、传动轴、驱动桥、车轮以及各个控制元件等如图2所示。

图2 纯电动物流车动力传动系统

1)驱动电机

驱动电机是纯电动物流车的动力来源,其作用是将动力电池输出的电能转换成驱动汽车行驶的机械能,同时当汽车制动或者滑行的时候还可以回收部分能量反馈给动力电池组。目前电动汽车驱动电机的种类主要分为直流电机、交流电机、永磁同步电机和开关磁阻尼 电机等,其各自优缺点如表1所示。由于永磁同步电机具有良好的特性,并被广泛应用于各种汽车的动力驱动系统,市场上主流的电动汽车均采用此类电机,所以本文中的电动物流车采用永磁同步电机作为动力源。

表1 电机特性对比分析

2)AMT自动变速系统

在本文所研究的纯电动物流车动力传动系统中,AMT前端与驱动电机直接相连,省去了离合器,通过驱动电机主动提速和减速来完成换挡同步。AMT内部无同步器,采用牙嵌式离合器挂挡。因为驱动电机与AMT直连,取消了离合器,在换挡过程中接合套与整车相连,接合齿圈与AMT输入端及驱动电机相连,两部分的转动惯量都非常大,如果仍利用同步器的摩擦耗能来实现转速同步,必然会导致同步器磨损严重,寿命降低,甚至会出现长时间内汽车挂不上挡的问题。并且此AMT无倒挡轴和倒挡齿轮,当需要倒车时,控制驱动电机反转,同时变速器挂入一挡。机械式变速器(AMT)的换挡执行机构是保证良好的换挡品质和换挡可靠性的关键部件,按照操纵方式的不同可以分为电控液动式、电控气动式以及电控电动式三种,各自优缺点如表2所示。

表2 不同换挡执行机构的性能特点

3)主减速器

主减速器安装在驱动桥内,一般采用锥齿轮传动,将从传动轴传递过来的转矩进行增大并相应地使转速降低,同时改变转矩旋转方向。主减速器一般与差速器集成在一起,其输出动力经过半轴传递给驱动轮。主减速器根据分类方式不同,类型也不同,具体类型如表3所示。

表3 主减速器类型

单级式主减速器具有结构紧凑、体积小以及传动效率高等优点,通常用于轿车、轻中型商用车和专用车。因此本文所研究的纯电动物流车传动系统采用单级单速式主减速器,其减速传动机构为准双曲面锥齿轮传动。

3 牙嵌式离合器换挡系统

本文所研究的纯电动物流车采用驱动电机-变速器直连式结构的动力传动系统,并采用牙嵌式离合器代替同步器进行换挡。牙嵌式离合器是通过驱动电机主动同步,使啮合套与啮合齿圈之间存在一定范围的转速差来完成换挡动作,其结构简单、传递扭矩准确并且制造成本低。由于牙嵌式离合器不是通过摩擦耗能来达到转速同步来进行换挡,对变速器接合套和结合齿圈顺利啮合所允许的转速差有要求严格,需要精确控制同步过程转速差,牙嵌式离合器换挡系统简化模型如图3所示[17]。

图3 牙嵌式离合器换挡系统简化模型

牙嵌式离合器换挡啮合过程通常可以分为初始自由滑行阶段、齿面碰撞阶段、齿面摩擦阶段以及花键啮合阶段,具体过程如图4所示。

图4 牙嵌式离合器换挡时接合套与接合齿圈啮合过程

1)初始自由滑行阶段

接合套与接合齿圈之间无锁止机构,当AMT需要进行换挡时,接合套与接合齿圈之间可以以任意角速度差啮合。在花键齿端面接触之前,牙嵌式离合器不传递扭矩,接合套只需要克服其内花键与花键毂的外花键之间由于扭矩损失所造成的沿着轴向滑动的摩擦力。由于接合套与整车相连接,其角速度在换挡过程中基本保持不变。在初始自由滑行阶段,轴承摩擦、齿轮搅油等会造成一定的功率损失,这会使接合齿圈与之相连的旋转部件的转速下降。

2)齿面撞击阶段

当接合套花键端面与接合齿圈花键端面之间的距离达到0.1mm时,两端面之间会形成一层油膜,此时断面之间的摩擦类型为混合摩擦。当接合套花键端面与接合齿圈花键端面之间的距离达到0.01mm时,两端面之间的大部分润滑油会被排挤出去,摩擦类型变为固体摩擦,此时接合套花键齿与接合齿圈花键齿发生直接撞击,接合套的轴向速度会迅速降低到零,接合套与接合齿圈之间的角速度差也会减小。

3)齿面摩擦阶段

当接合套的轴向速度稳定在零时,可以认为接合套花键端面与接合齿圈花键端面相互接触,齿面摩擦阶段开始,两花键端面之间有重叠部分。当接合套与接合齿圈之间的角速度达到同步或两花键端面脱离接触时,齿面摩擦阶段结束。

4)花键啮合阶段

在此阶段,接合套沿轴向的受力情况与初始滑行阶段一样。在接合套与接合齿圈的啮合过程中,转速差会由于接合套花键齿与接合齿圈花键齿之间的碰撞迅速降低到零,同时会造成传动链短暂的扭转振动。