功率曲线k值_推荐阅读:平面锻件超声波探伤定量曲线(AVG,GVA,DGS,SGD)的制作、校准与超声衰减的定量修正...

AVG(DGS)法是当今国内外锻件超声波探伤中重要的定量方法,但缺少使用国产探伤仪及探头时的校准(包括有超声衰减时的定量修正)。上海大型铸锻件研究所的王开松先生介绍了他几十年的生产实践数据GVA(SGD),供大家检测应用时参考。

随着我国工业化的飞速发展,探伤专业队伍的不断扩大以及我国超声波探伤仪器科技的不断跟进,简单地使用国外探头的AVG(DGS)定量曲线及简易定量计算已经存在诸多问题。

现在使用的锻件定量方法包括:

(1)直接使用进口仪器及探头DGS曲线(α=0dB/m)

(2)使用国产仪器及国外探头DGS曲线(α=0dB/m)

(3)使用国产仪器及探头,少量试块或AVG原理中简易公式进行计算(α=0dB/m)

不管哪种方法,均忽略了实际生产中锻件客观存在有超声衰减,而缺陷定量没做超声衰减修正。

存在的错误或潜在的定量问题如下:

(1)未根据自己使用的仪器探头,对AVG或DGS曲线进行测试校准。特别是缺陷处于所用探头1~3倍近场距离区域内,在声压非线性变化段范围内,还以简易公式来定量计算;

(2)缺陷定量缺少对锻件超声衰减的定量修正(特别受限于某探伤标准称α≤4dB/m时不用修正的错误,使未压实件或粗晶件成了漏网之鱼);

(3)超声波探伤仪、探头在工作中的探伤条件会有不同的选择:包括发射功率,放大倍数,发射脉冲有正、负,双向,射频,探头频谱,放大带宽,阻尼大小等仪器状态的设置,对定量曲线亦有影响,应在使用时校正,不能认为与定量没关系。

由于这方面内容在无损检测UT人员培训与资格认证时缺乏系统介绍,所以在这里介绍自己实际检测中探索与使用的修正方法,对定量方法做出进一步补充,以供超声检测人员参考使用。

01

AVG(GVA)综合曲线绘制及分类

AVG综合曲线大家很熟悉了,而GVA曲线实际上我们在上世纪60-70年代就开始使用,已经有50多年的历史,它有三大优点:

(1)它能补充AVG(DGS)定量时不能直观细分的麻烦,特别是要求定量精度为0.1mm时。

(2)在校正中与AVG(DGS)定量曲线有必要的相互依存,并作为区分近场区缺陷的补充。

(3)对缺陷精确定量的超声衰减修正建立了新的操作方法。

国际上AVG(DGS)曲线均设定α=0dB/m,其原因是在单对数坐标下,三倍近场距离后,距离与缺陷波幅值的变化规律成直线,曲线绘制方便,直尺连接,当量准确有序。

在曲线制作时,首先使用合金钢(如15CrMo钢,结晶粒度>8级)制作的平底孔(ø1mm-ø20mm)试块,进行必要的检测数据测量,用直探头(确定的直径和频率)探测不同深度的平底孔,记录平底孔反射波幅及相应深度的底波反射波幅dB值并绘制了归一化的综合曲线。

横坐标为距离用对数坐标(横坐标取对数坐标时,间距1mm-10mm与10mm-100mm间距相同,有利于作图),纵坐标为波幅(增益)用直角坐标,为反射波幅的dB值。这里结合国产仪器选取B0=5dB,各深度最小当量缺陷逐步增大时的波幅变化从斜率为401og直线变到有规则的曲线再到相当于底波反射波幅为止。而后相当于底波幅的G=0.41√A规律的条件是满足α=0dB/m及3倍探头近场距离。亦可联结为反向401og距离变化规律,这就大量地减少了AVG(GVA)综合曲线制成所需各深度试块的数量。这里称它为GVA综合曲线,是国产的。

曲线制成后,我国仪器归一化的通用AVG,GVA综合曲线如图1和图2所示。

图1 归一化的通用AVG综合曲线

图2 归一化的通用GVA综合曲线

检测应用中可依据AVG曲线规律换成具体探头的DGS曲线。我国目前常用探头的参数为直径与频率,可选范围并不大,常用直径为ø30mm,ø24mm,ø20mm,ø14mm等几种,频率为1.25MHz,2.5MHz和5MHz等,可供组合选择。不同频率的ø20mm直径探头的AVG(DGS)曲线如图3所示。

图3 频率1.25MHz、2.5 MHz和5 MHz的ø20mm直径探头的AVG(DGS)曲线

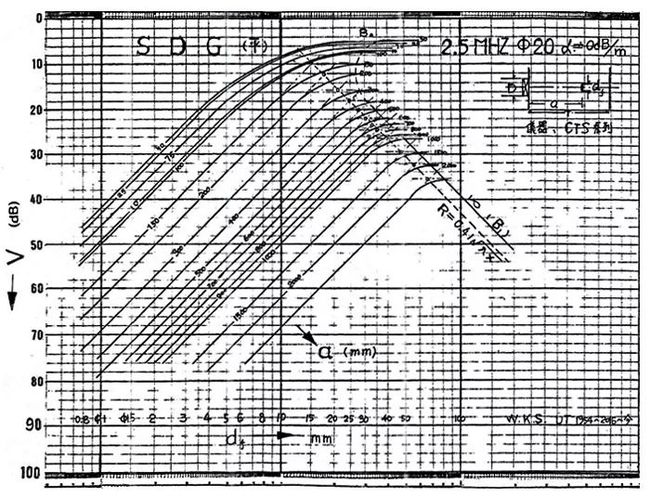

为了便于大家及时使用与参考,我们制作了常用探头不同参数组合的具体化后的DGS曲线(或SGD),曲线未作衰减修正,即为α=0dB/m时的通用曲线。频率2.5MHz、直径ø20mm的DGS(或SGD)曲线如图4和图5所示。

图4 频率2.5 MHz、直径ø20mm的DGS曲线

图5 频率2.5 MHz、直径ø20mm的SGD曲线

02

锻件检测超声衰减的定量修正

2.1

锻件检测衰减修正方法的考虑

我们日常所探的锻件(特别是厚度大的锻件)超声衰减等于零是不可能的,都有超声衰减,检测时要考虑修正。以前K.K公司提出过AVG方法,同时在探头手册上已经给出了DGS曲线超声波衰减定量的修正。但我们缺少推广应用。

实际检测应用中应该关注以下内容:

(1)检测前要粗探并确定底波衰减区,比较不同探头参数(频率与直径)的检测效果,选取合适的DGS定量曲线;

(2)衰减区必须提高α=0dB/m曲线的检测灵敏度;

(3)选取一种α≠0dB/m的DGS(SGD)修正曲线对缺陷进行准确定量;

(4)精确定量(包括实际波形形态分析)与评估缺陷性质。

2.2

超声波衰减修正方法

α≠0dB /m时,DGS曲线(或SGD)超声波衰减定量修正,有三种方法可供大家参考,分别为DGS(α≠0dB /m)曲线法、SGD(α≠0dB /m)曲线法与DGS(α=0dB/m,K)值法。

No.1

DGS(α≠0dB/m)曲线

DGS(α≠0dB/m)曲线是建立在B0与各探测深度T底波第一次反射波幅B1的差异上(注意探测面和底面加工光洁度要好,引起的反射损失可以略去不计),测试结果与DGS(α=0dB/m)曲线的B1变化相比较来绘制α≠0dB/m的DGS曲线。原理上底面与缺陷反射公式上的α项在定量F/B上相约,因此B1与各df之间关系不变,绘制时还算方便,只是距离直线变化关系不存在了。

频率2MHz、直径ø24mm的DGS(α=4dB/m)曲线修正图法如图6所示。

图6 频率2MHz、直径ø24mm探头的DGS(α=4 dB/m)曲线

检测步骤如下:要配备一小试块调试仪器是确认B0,然后检测锻件厚度B1(1962年全压力容器锻件质量化工厂现场考察工作时的统一方法),比如管板锻件芯部底波比近外周底波低多少dB,二者与DGS α=0dB/m曲线B1值比,差值即为衰减不均匀值,依据这个均匀值在DGS α≠0dB/m曲线上对探测灵敏度以及缺陷当量大小进行修正。

No.2

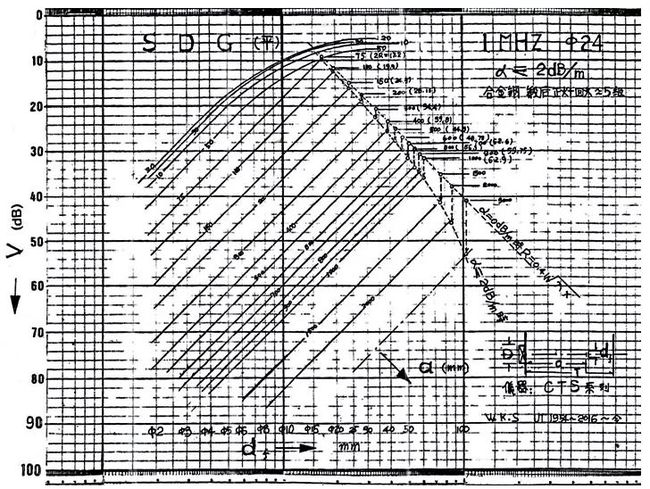

SGD(α≠0dB/m)曲线

SGD(α≠0 dB/m)曲线是与上面DGS(α≠0 dB/m)一样,但制作要比第一种方法方便许多,因为第一种方法底波及当量大小与距离的变化不再是直线,要用曲线尺联接,制作较难。而这里曲线不同大小变化401og单对数坐标直线关系没有变,只对不同深度x时的R=0.41√λx值作超声衰减修正(不同值时按底波值变化下移即可)。使用中先找到底波处dB值及缺陷深度处与此dB±差值,上下查缺陷当量大小即可。

还有这一方法的好处是对锻件深度方向超声衰减如果集中在某区域时(上、中、下,常见的芯部较多),那么随时可将α≠0的衰减集中于该区段(位移深度线),变化可随时进行,使用较方便,更是合理。图7为频率1MHz、直径ø24mm的SGD(α=2dB/m)曲线。

图7 频率1MHz、直径24mm的SGD(α=2dB/m)曲线

No.3

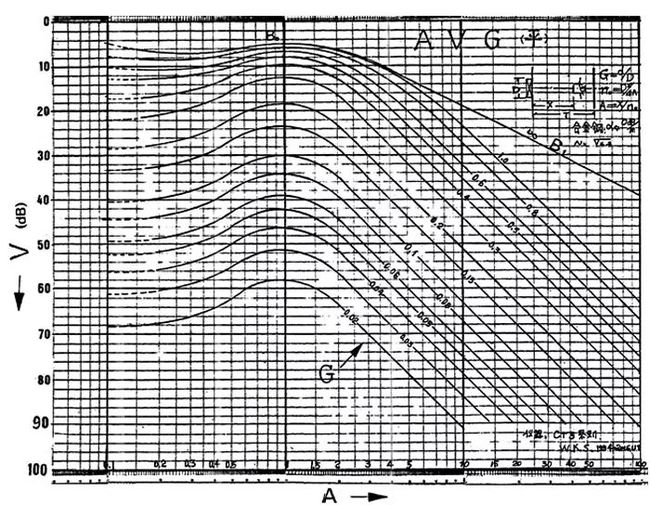

DGS(α=0dB)K值法

DGS(α=0dB)K值法是K.K公司探头手册上介绍的方法,也很方便,且有它另一方面的特点,制作时是先用直角坐标点出不同深度的α≠0的衰减值(假定整个厚度衰减是均等的),随后dB值移到单对数坐标上绘出一个K曲线备用。好处是几种不同超声衰减K曲线可以同时画在DGS曲线图上作实际衰减变动时快速选用。使用的方法是在锻件探测厚度处读出K与K0之间dB差值(也是探伤灵敏度必须提高的dB值)与缺陷深度处K与K0差值,二者差值相减即为该深度缺陷当量大小的修正值,提高了有衰减时的定量准确性。图8为频率2.5MHz、直径ø20mm探头的DGS超声衰减修正K值法曲线的示意图。

图8 频率2.5MHz、直径ø20mm探头的DGS超声衰减K曲线

补充说明:

上述三大方法之外,近年来使用数字化仪器多了,大量属于宽带放大和提高放大倍数,那么遇到大型锻件及局部超声衰减区,依靠底波反射调探伤灵敏度会失真,射频反射可以看到移向频谱低频,因此缺陷反射与底波反射频率有差异。

处理方法:一是必须提高探测灵敏度,二是视其频谱变化做频率修正(使用同一直径不同工作频率DGS曲线组合分析定量修正法)。

结束语

(1)锻件检测均存在超声衰减(或衰减不均匀),探测灵敏度要提高,定量要修正,否则末压实件漏检,危害巨大。

(2)作为无损检测人员资格培训教育除了原有AVG理论原理外,应增加曲线绘制、使用及校准方法方面内容的学习与检测应用。

(3)国产化仪器及探头使用中,各种检测操作条件的变更和选用,理应对近场区段的定量曲线作校准。

参考文献:

[1] 进口高压压缩机和高压容器大型锻件超声波探伤,金相调查总结报告.一机部、化工部联合调查组,1963,278,p64.

[2] 王开松.大型锻件超声波探伤中平行平面性缺陷的计算法比较法.一重技术,东北地区一届理化交流会论文,1971,p56.

[3] 木村胜美.超声波探伤测定缺陷当量大小用AVG曲线原理.日本金属材料技术研究所,1973,p60.

[4] 超声波探伤探头手册.Kraut Kramer布兰森公司,1975,p90.

[5] 王开松.超声波探伤测定缺陷当量大小用S.F.D曲线原理.1978年全国无损检测第一届年会论文,1978.

[6] 王开松,郑少君.锻件超声波探伤精确定量技术的研究和实践.上海电气、上重、上海大型铸锻件研究所,2016,134.

作者:王开松

(上海大型铸锻件研究所)

王开松,1934年出生,男,高级工程师。主要从事超声无损检测技术研究。

本文由华东理工大学刘晴岩教授整理

来源:第七届无损检测高等教育发展论坛