MWORKS应用案例 | 基于Modelica的喷油器建模仿真

柴油发动机发明至今,被广泛应用于船舶、汽车以及其他动力装置上。喷油器作为发动机的核心部件,是燃料供给系统的最终执行元件,它直接控制发动机的喷油时刻、喷油量等。喷油器性能的优劣直接影响其喷油特性,进而影响发动机的燃烧和排放性能。

确定喷油器的结构参数是设计喷油器过程中的重要环节。已有研究表明,喷油器的结构参数对喷油特性有很大的影响,但是喷油器结构复杂,通过试验来确定各部件的参数较为困难,而仿真模拟能够在短时间内用最低成本实现对系统各部件关键参数的修改并找出其变化规律。因此仿真模拟是探求最佳设计参数的有效方式。

1 工作原理

本文以柴油高压共轨电控喷油器(以下简称“电控喷油器”)为原型进行仿真模拟。

图1 电控喷油器结构图

如图1所示,电控喷油器主要由电磁阀、回位弹簧、衔铁、球阀、控制活塞以及针阀体等组成。其工作原理如下:

1.1 电控喷油器关闭状态:

电子控制单元(Electronic Control Unit,简称ECU)没有向电控喷油器发出指令,电磁阀未通电无法产生电磁力,球阀处于关闭状态,出油节流孔被切断。此时控制腔和柴油压力腔内充满柴油,针阀受到三个力,即控制腔内产生的作用于控制活塞上方向向下的压力、柴油压力腔内产生的作用于针阀上方向向上的压力、针阀弹簧产生的方向向下的弹簧预紧力。这时针阀整体受到一个向下的合力,喷油嘴处于关闭状态。

1.2 电控喷油器开启过程:

ECU对电控喷油器发出指令,电磁阀通电产生电磁力。当球阀受到的电磁力大于回位弹簧预紧力时,球阀提升,出油节流孔开启,控制腔与柴油回油孔连通,此时控制腔产生的压力迅速减小。当该压力与针阀回位弹簧预紧力的合力小于柴油压力腔中产生的向上的压力时,针阀提升。若喷油持续时间过长,针阀最终会提升至机械止点,此后针阀保持在最大升程位置,柴油通过喷孔喷入燃烧室。

1.3 电控喷油器关闭过程:

电磁阀断电,电磁阀产生的电磁力减小。当电磁力无法与回位弹簧的弹力相抵消时,球阀回落,出油节流孔关闭。随着柴油继续流入控制腔,控制腔内的压力回升,当该压力与针阀回位弹簧预紧力的合力大于柴油压力腔的压力时,针阀开始回落至针阀底座,喷油结束。

2 系统建模

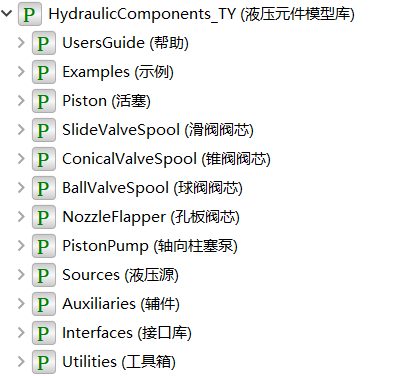

本文选用基于Modelica语言的系统仿真验证软件MWorks.Sysplorer进行相关研究。在建模时所用的模型库主要为模型库MWorks.Library中的液压元件库和液压组件库(如图2所示)。

模型库MWorks.Library提供了多种常用的模块,液压元件库和液压组件库主要用于航空、船舶、工程机械等领域液压系统的设计、仿真及优化,其中:

-

液压组件库:包括泵源、执行机构、液压阀类、液压油液、液压附件等模型。用户可以根据相关领域的液压系统原理图搭建仿真模型,用于系统级模型的仿真优化验证。

-

液压元件库:包括活塞模型、滑阀模型、锥阀模型、喷嘴挡板模型、控制容积模型等。用户可根据液压柱塞泵、溢流阀、换向阀等液压部件的物理拓扑结构,搭建结构化的液压部件模型,用于部件级设计验证以及液压系统详细设计验证。

图2 模型库MWorks.Library

在电控喷油器模型搭建前对模型作出以下简化和假设:

-

整个系统为绝热模型,燃料的温度保持不变;

-

将电控喷油器和电磁阀的运动件的质量作为一个整体;

-

电磁阀作为一个驱动机构,仅考虑其驱动特性,即开启起点和开启脉宽。

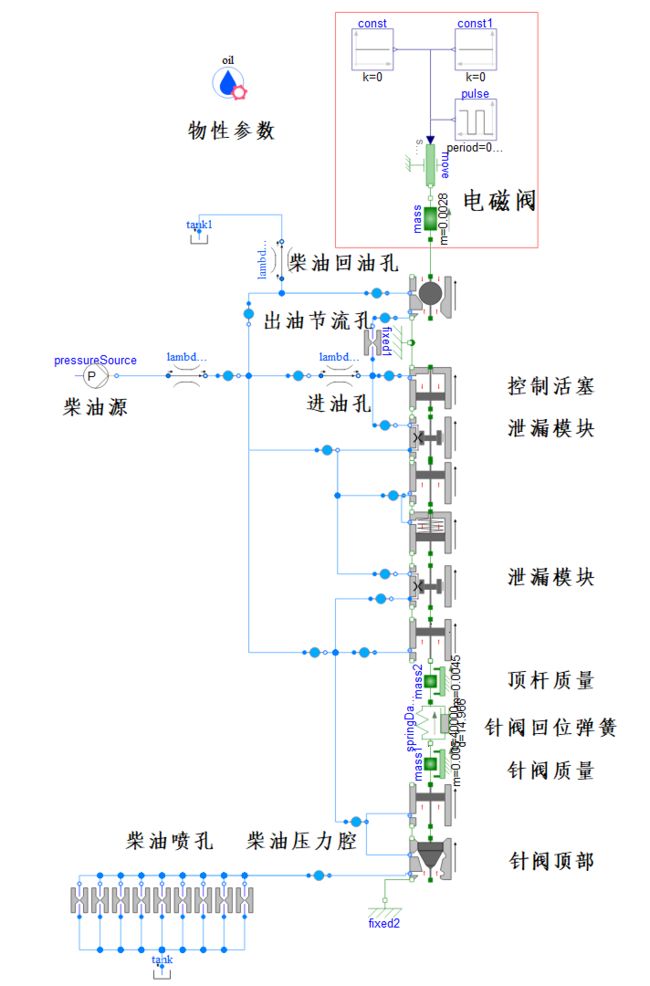

根据电控喷油器各个元件的结构和工作原理在模型库中选择合适的组件,形成电控喷油器元件物理模型与MWorks.Sysplorer模型关系转换表(如表1)。在确定各模块后,将模块的端口根据因果关系连接组合,即可搭建成完整的电控喷油器仿真模型,如图3所示。

| 物理模型 |

MWorks.Sysplorer模型 |

物理模型 |

MWorks.Sysplorer模型 |

| 信号源 |

时钟信号源 模数转换器 |

柱塞总成 |

活塞模块 控制弹簧 质量模块 |

| 针阀 |

活塞模块 质量模块 |

柴油压力腔 |

容积模块 |

| 电磁阀总成 |

质量模块 |

||

| 球阀 |

球阀阀芯 |

针阀与针阀体间的泄流量 |

泄流阀 |

| 进、出油孔 |

节流孔 |

喷孔 |

节流孔 |

| 控制室容积 |

容积模块 |

流量、速率传感器 |

传感器模块 |

表1 电控喷油器元件物理模型与MWorks.Sysplorer模型关系转换表

图3 电控喷油器仿真模型

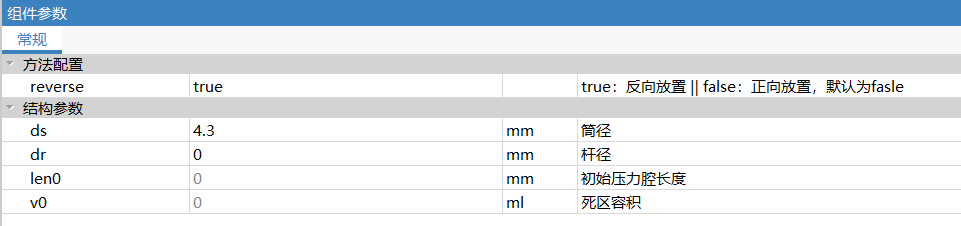

最后根据电控喷油器的实际参数(如表2)输入到相应模块的参数面板中即可完成模型的搭建工作。

| 名称 |

单位 |

数值 |

名称 |

单位 |

数值 |

| 控制腔进油孔 直径 |

mm |

0.28 |

控制活塞 质量 |

g |

10 |

| 控制腔出油孔 直径 |

mm |

0.32 |

针阀质量 |

g |

8 |

| 控制腔 初始容积 |

mm³ |

0.01 |

针阀最大 升程 |

mm |

0.5 |

| 柴油压力腔 初始容积 |

mm³ |

0.08 |

喷孔数 |

个 |

9 |

| 控制腔活塞 直径 |

mm |

4.3 |

喷孔直径 |

mm |

0.6 |

表2 电控喷油器主要参数

图4 电控喷油器控制腔柱塞直径参数设置面板

3 仿真分析

3.1 仿真模型验证

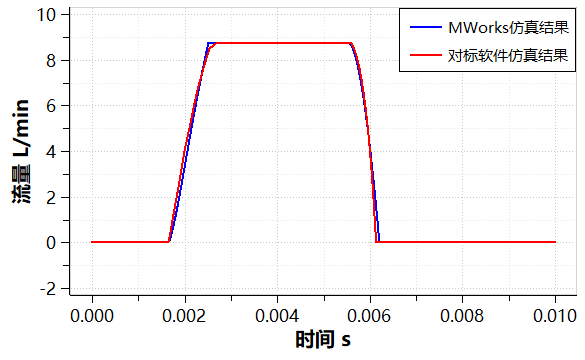

本文采用与某对标软件对比的方式验证仿真模型的正确性。在该对标软件中搭建相同的电控喷油器模型,并设置同样的结构参数和仿真设置,对比结果如下:

图5 球阀位移仿真曲线

由图5可以看出,当电磁阀通电时,球阀提升并很快达到限位的最大值;当电磁阀断电时,电磁力消失,球阀在回位弹簧的作用下重新回到初始位置。

这里MWorks.Sysplorer和对标软件仿真结果存在细微误差,原因在于MWorks.Sysplorer将球阀简化为质量模块,利用该模块的位移代替电控喷油器中球阀的运动,同时将运动信号简化为阶跃信号。实际工况下球阀的运动受到回位弹簧的作用力影响,电磁阀通电时产生的电磁力首先需要克服回位弹簧的弹力,而在实际过程中球阀从闭合的初始状态到完全开启的过程需要一定的时间,因此在球阀的开启过程中产生了细微的误差,并且此误差在工程允许范围内。其结果表明该模型可用于后续仿真。

图6 针阀位移仿真曲线

由图6可以看出,当电磁阀通电时,球阀提升,回油孔打开,这时柱塞腔对柱塞产生的向下的压力下降,柴油压力腔对针阀产生的向上的压力不变;此时合力向上,针阀提升并逐渐达到针阀限位的最大值。当电磁阀断电时,电磁力消失,球阀在回位弹簧的作用下重新回到初始位置,回油孔关闭,这时柱塞腔内的压力重新上升,而柴油对针阀产生向上的压力依旧不变;此时合力向下,针阀在控制腔压力和回位弹簧的共同作用下回位,并最终达到针阀限位的最小值。

图7 出口流量仿真曲线

图8 出口压力仿真曲线

针阀在开启的过程中,出口压力和流量也会随着针阀位移增加。

通过对比得知,MWorks.Sysplorer与对标软件仿真结果基本一致,可认为搭建的电控喷油器模型是正确的。接下来分别对控制腔柱塞直径、进油孔径等参数进行仿真分析。

3.2 控制腔柱塞直径对电控喷油器喷油特性的影响

控制腔柱塞直径是影响电控喷油器喷射性能的关键结构参数。柱塞直径的大小将直接影响控制柱塞运动时控制腔容积的变化率、控制腔中柴油作用于针阀上的作用力,从而对针阀的运动特性产生很大的影响。柴油压力不变的情况下,柱塞直径越大,产生的向下的作用力越大。当柱塞直径过大时,控制腔对柱塞产生的作用力过大,可能造成针阀无法正常开启;而当柱塞直径过小时,控制腔对柱塞产生的作用力太小,则开启的针阀不足以正常闭合。因此选择合适的柱塞直径对喷射器的正常工作至关重要。

本文选取柱塞直径为4.1mm、4.2mm、4.3mm、4.4mm,在柴油压力为160MPa的工况下,对电控喷油器工作过程进行仿真模拟,其结果如图9所示。

图9 不同柱塞直径下针阀位移曲线

由图9可以看出,随着电控喷油器工作过程中柱塞直径的增加,针阀开启速度变慢但变化并不明显,而针阀关闭速度明显变快。用户可以根据实际工况和要求,通过仿真选择相对合适的柱塞直径。

3.3 进油孔孔径对电控喷油器喷油特性的影响

由电控喷油器的工作原理可知,电控喷油器针阀开启和关闭过程受控制腔内压力变化影响。当压力变化较快时,电控喷油器开启和关闭的响应时间会变短,而控制腔压力变化主要取决于进油孔孔径的尺寸。当进油孔孔径较大时,控制腔柴油的体积流量变化较大,此时控制腔内压力变化相对明显。因此进油孔孔径的大小直接影响喷射器针阀的开启和关闭过程,进而影响喷射器的喷射特性。

在柴油压力160MPa的工况下,以电控喷油器0.23mm的进油孔孔径为基准,通过改变进油孔孔径大小(0.2mm、0.23mm、0.26mm、0.29mm)分别对电控喷油器工作过程进行仿真模拟,其结果如图10所示。

图10 不同进油孔孔径下针阀位移曲线

由图10可以看出,进油孔孔径大小对柴油喷射过程中针阀的开启有很大影响,即随着进油孔孔径的增大,针阀开启速度变慢。这是因为进油孔孔径较小时,电磁阀通电,球阀开启,柴油通过回油孔回到油箱内,而控制腔内的柴油无法得到及时补充,致使控制腔内压力迅速下降,针阀开启速度较快;当进油孔孔径增大、回油孔孔径不变时,柴油进入控制腔的流量增大,控制腔内的卸压速度变慢,因此针阀开启速度也会减慢。若进油孔孔径足够大(当进油孔孔径达到0.29mm时),控制腔的压力甚至不会下降,这样就导致了针阀无法正常开启。

4 总结

本文基于Modelica语言建立的电控喷油器模型融合了机械、液压、控制等多个学科,按照电控喷油器的物理拓扑结构搭建的部件级仿真模型符合喷油器的工作原理。因此,用户可以在喷油器设计阶段根据需求探究不同结构参数对喷油特性的影响,通过仿真对比选择最优解,从而避免了通过大量试验来确定相关参数,极大地降低设计成本和设计周期。

原文链接:基于Modelica的喷油器建模仿真用户可以在喷油器设计阶段通过仿真对比选择最优解,有效降低设计成本和设计周期。![]() https://mp.weixin.qq.com/s/rYO8JOxfQXI6DRcZrQ9nBQ

https://mp.weixin.qq.com/s/rYO8JOxfQXI6DRcZrQ9nBQ