基于ANSYS 2019R1全解一款双吸泵的双向流固耦合方法

作者:李雷

一、导读

对于旋转机械来说,传统设计从理论计算到手工木模图,再到模型泵的加工制造,最后进行相关性能试验。当性能试验与预期效果差距较大的时候还需要修改水力模型。这种传统的设计不仅设计周期长,而且成本也高,在没有成熟的水力模型参考的情况下做设计风险也较大。而日益强大的CFD技术为旋转机械行业的发展提供了非常有力的工具。大量工程实践证明像CFX、Fluent以及Pumplinx等流产分析软件具有较高的计算精度,为旋转机械企业创建了高效的水力模型库和CFD分析与实验数据库;

传统的旋转机械企业借助CFD技术开发新产品和优化已有的产品找到适合自身技术创新的思路,也是企业发展的动力。期间涌现出一些优秀的水力设计软件如:Cfturbo、ANSYS的Vista旋转机械设计系统、还有Nrec、以及一些国产的水力设计软件。但拥有这些设计和分析软件的使用方法绝不等于我们可以做好一个产品,可以优化好一个产品。也需要从业人员一定的的基础理论知识和基础设计参数对产品性能的影响程度。本文重点介绍一款双吸泵的双向流固耦合的方法,采用ANSYS2019R1版本。

图一:双吸泵流固耦合的分析流程主要的模块:Icem、Fluent、Transient Structure、System Coupling

二、全解一款双吸泵的双向流固耦合方法

第一步:在SolidWorks中,同时创建转子部件和叶轮水体建模

图二:叶轮水体与转子部件(其中蓝色为叶轮水体域,另一为转子部件)

※在建模时应该注意,尽量流体域和零件模型一体生成,以此保证固液耦合面的点坐标对应。第二步:在Icem中划分水体装配的四面体网格网格数量650W,最低质量0.35,最小角度19°。※在定义Part的时候将固液耦合面做成一个Part方面后面设置。

图三:水体域的网格划分

第三步:Fluent流体模型与动网格的设置

图四:几何尺寸的检验

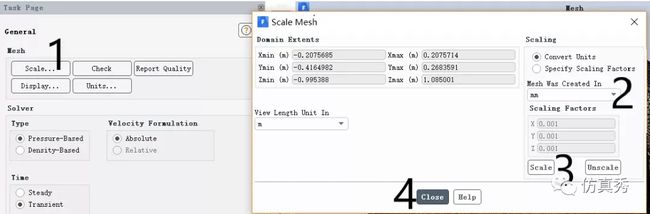

1、将流体域网格导入Fluent中,※如果是单独打开Icem软件划分网格一定要注意模型的几何尺寸按照上图流程进行。如果在Workbench中按照流程图进行网格划分则无需进行上述操作。至于网格检验,没有必要进行,因为在Icem中都已经处理好了。

2、Models中设置湍流模型为标准的K-e模型。

3、Materials中选择流体模型为Water-liquid

4、第一流体域材料属性和转速吸入室流体域的定义:如图所示只需要更改材料为“Water”即可。蜗壳流域的定义和吸入室“Body_in”一致。

图五:吸入室流体域的定义

叶轮流体域的定义:更改材料为“Water”,定义转速之前先修改转速的单位为“rpm”,输入转速为-2980r/min,*遵循“右手螺旋定则”,一定要注意旋转轴之前遇见个别同志粗心搞错了。

图六:叶轮流体域的定义

5、边界条件的定义进口“inlet”如图选择速度进口“Velocity-inlet”,进入设置选项卡设置进口流速为2.75m/s,其余默认。出口采用自由出流“outflow”。

图七:inlet和outlet的定义

6、叶轮壁面如图所示:对于叶轮壁面我们需要将“wall Motion”设置为“Moving Wall”,在“Motion”中选择“Relative to Adjacent Cell Zone”,运动类型定义为“Rotational”,旋转轴为(1,0,0).其余保持默认。其余壁面只需要改为“wall”,无需设置。

图八:叶轮壁面的定义

7、动网格“Dynamic Mesh”的设置

固液耦合面动网格设置如图:在这里选择“Smoothing”和“Remeshing”法“Smoothing”设置对话框中:Spring Constant Factor:大小在0-1之间,默认值为1,较大变形取小数值,利于网格的变形,当变形量较小时取大值。一般不是太软的材料先取较大的数值,如果出现报错再去调整吧。Convergence Tolerance:网格变形计算的收敛精度。网格变形的计算采用“迭代法”的思想,一般默认值为0.001。这个一般不修改Number of Iterations:迭代次数。计算如果得到收敛精度,则计算停止,最大迭代步数受次控制。如果需要计算快一些节约时间可以设置较小的迭代步数,但可能会牺牲精度。Element:更新网格的类型,选择“All”至于边界节点松弛因子:一般默认值,不做修改。为0的时候表示边界网格的节点的位置不做变化,1表示边界网格节点不使用松弛。如果网格为结构网格,需要命令激活网格光顺法。

图九:结构网格命令激活网格光顺法

图十:动网光顺法格的设置

“Remeshing”设置,勾选局部的单元,局部的面。“Local Cell”,“LocalFace”。激活尺寸函数“Sizing Function”。其中:Resolution尺寸函数分辨率,Variation:尺寸函数变量,Rate:尺寸函数变化率。这个我看了很多文档以及各个老师的解释,感觉比较麻烦,一般激活尺寸函数,这些参数的设置使用“Default”让软件推荐。我做过一些对比大多数情况下激活尺寸函数和不激活计算的结果相差不大。当然根据个人的实际问题出发,仅仅是个人不成熟的经验。

1、 minimum length scale:最小网格尺寸,当网格变形之后尺寸小于该尺寸时,网格将会被合并

2、maximum length scale:最大网格尺寸。当网格变形之后尺寸大于该尺寸时,网格将会分裂

3、 maximum cell skewness:网格单元最大扭曲率,当网格变形大于该值网格会进行重构。我个人一般取(0.7-0.9)

4、maximum face skewness:最大面扭曲率,与单元歪斜度类似。我个人一般取(0.65-0.85)

5、size remeshing interval:网格重构频率。(一般默认,但是该数值还是重要的对计算的影响较大)当网格重构频率设置较大的时候,随着迭代计算的进行,网格变形量的累计,网格的变形与重构受网格尺寸与扭曲率的影响也就越大。反之越小。酌情设置,报错就改的原则。上述的设置,如果不是特别清楚,建议查看设置对话框中的“Mesh Scale Info”选择适合参数,或者使用软件推荐的数值,只需要单击“Default”.一般扭曲率取在经验值之间。

图十一:动网重构的设置

点击完整阅读全文

基于ANSYS 2019R1全解一款双吸泵的双向流固耦合方法

相关阅读推荐:

流固耦合经验总结(二)

Fluent|单向流固耦合

涡激振动与流固耦合