浅谈汽车轮胎匹配视觉防错检测应用

前段时间都是分享到理论成果,今天看到一篇是结合车厂实际状况来进行的,可以从不同角度看看机器视觉在汽车行业中的应用。

1 前言

工业 4.0 的核心是数据。随着智能装备和智能终端的普及以及各种传感器的应用,汽车工业中的生产数据、产品数据都将会得到采集。这些数据将会渗透到企业运营、价值链乃至产品的整个生命周期。因而,作为汽车行业追溯系统的基石,必须保证这些数据的准确性。

目前汽车轮胎品牌众多,不同品牌轮胎、轮毂各有差异,人工装配过程中常会出现错装现象。本文阐述了整车轮胎装配完结后,通过视觉匹配防错系统对4个轮胎、轮毂型号与车型信息进行匹配检测。

2 视觉防错检测原理

视觉检测是利用工业相机替代人眼睛去完成识别、测量、定位等功能,将拍摄物体的图像转化为数据供系统与系统预设的标准图形视觉系统进行比对、处理和分析,合格产品被放行,而不符合质量标准的对象会被跟踪和剔除,确保符合其制造商的质量标准和行业法规要求。视觉检测系统可以代替人工完成条码字符、裂痕、包装、表面图层是否完整、凹陷等检测,能有效的提高生产流水线的检测速度和精度,大大提高产量和质量,降低人工成本,同时防止因为人眼疲劳而产生的误判。

3 轮胎匹配视觉防错检测应用

3.1 背景需求

在整车装配线轮胎装配工位,人工扫码确定需要安装的车型,待轮胎总成装配完成后,运行下一个工位,通过上一工位扫码信息确定视觉需要检测的车型对应的轮毂和轮胎,视觉对整车4个轮毂和轮胎检测,判断是否一致,不一致则通过报警灯进行提示。

3.2 检测概述及原理分析

车头侧面标签一维码识别读取,获得车型信息,根据车型信息调用数据库中已建立的相应车型轮胎、轮毂进行信息对比。

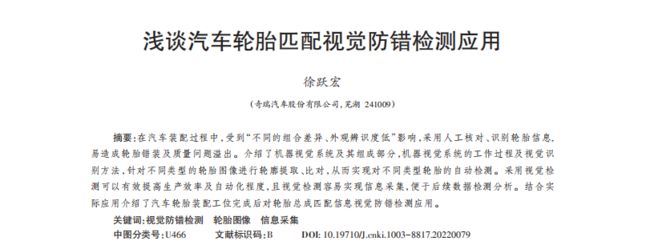

3.2.1 外观轮廓特征检测

通过轮型、轮辐的外观轮廓特征对轮胎进行第1道防错检测,如图1所示。

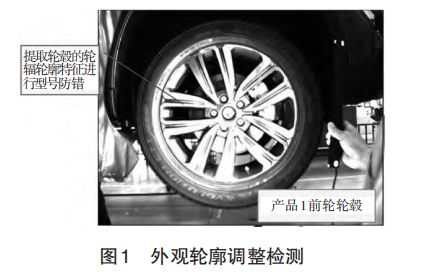

3.2.2 轮毂的尺寸检测

第1道检测后轮型接近的,通过对轮毂的尺寸测量进行第2道防错检测,如图2所示。

3.2.3 轮胎OCR信息检测

光学字符识别(Optical Character Recognition,OCR)是指电子设备(例如扫描仪或数码相机)检查纸上打印的字符,通过检测暗、亮的模式确定其形状,然后用字符识别方法将形状翻译成计算机文字的过程,即针对印刷体字符,采用光学的方式将纸质文档中的文字转换成为黑白点阵的图像文件,并通过识别软件将图像中的文字转换成文本格式,供文字处理软件进一步编辑加工的技术,如图3所示。

拍摄轮胎胎面图片,分割 OCR 图像区域,识别轮胎OCR信息,数字字母识别,判断轮胎类型与车型信息是否匹配。

3.3 检测流程

3.3.1 处理方式

机器视觉非接触式前后轮分时双相机拍摄在线实时检测,车头前侧面车型标签信息识别读取,如图4所示。

3.3.2 触发方式

光电传感器触发,将传感器架设在车头位置,检测到遮挡信号,给出触发信号,触发车头侧面位置标签识别读取相机,拍摄标签,并开始识别标签上一维码。识别成功后,车头侧面保险杠位置视频拍摄,判断车辆行进位置,触发前后轮胎、轮毂位检测。

3.3.3 处理流程

车辆在输送到轮胎轮毂检测工位,光电触发信号给出后,根据拍摄的车头侧面位置视频或图片,识别读取标签一维码上的车型信息,若识别标签失败则报警灯红光常亮,人工干预后一键取消报警,继续等待检测下一辆;若识别成功,开启视频拍摄模式,根据车型信息,判断视频每帧图片中车辆在检测线上到达的位置,到达预定位置后,触发轮胎轮毂检测位拍摄轮胎轮毂图片,将车型的轮毂模板与前后轮图片匹配,若匹配失败则红光闪烁报警,匹配成功识别轮胎上OCR信息,判断轮胎是否与车型匹配,若不匹配红光闪烁一次报警,若成功则通过,绿灯常亮,等待检测下一辆。

3.4 总体设计方案

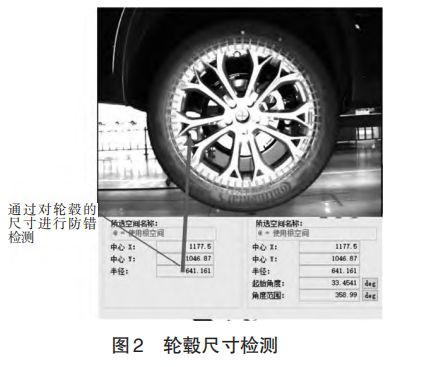

3.4.1 安装示意

在轮胎装配工位两侧非对称布置3台相机,相机 1、相机 2分别检测汽车左右两侧轮胎轮毂,相机3拍照识别读取车型标签(一维码识别)系统。3组相机分别配有 3 组光源对拍摄其进行补光处理。如图 5 所示三视图(俯视图、侧视图、主视图), 从3个方向展示装配工位视觉系统安装布局情况。

3.4.2 左右非对称结构+车头光电传感器结构

左侧左轮毂轮胎检测结构:左侧 2 000 万卷帘摄像机(相机 2)搭配闪光灯补光检测轮毂轮胎类型尺寸系统。

右侧右轮毂轮胎检测结构与车型标签及车辆定位拍摄结构:右侧 2 000 万卷帘摄像机(相机 1)搭配闪光灯补光拍摄,实时检测轮毂轮胎类型尺寸系统;2 000 万卷帘相机(相机 3)搭配闪光灯补光拍照识别读取车型标签(一维码识别)系统。

车头光电传感器触发结构:车头上下两侧安装双红外对射传感器,双红外光电传感器对射确保准确检测车辆是否进入轮胎轮毂检测位,确认车辆进入后触发轮胎轮毂检测系统启动。

3.4.3 运行流程

车头遮挡触发:进入轮胎轮毂检测位,车头光电传感器触发结构监控车辆是否进入轮胎轮毂检测位,当车头遮挡对射光电传感器,产生电平(TTL)信号,上升沿触发,对运行时间进行统计,再启动车型标签检测位拍照。标签拍摄:触发信号触发右侧结构的车型标签识别读取一维码,2 000万卷帘相机(相机3)视频拍摄 10 s,逐帧解析,达到视野 ROI 范围(1 400 mm×400 mm),覆盖所有车型车头侧面粘贴标签位置。标签一维码识别读取过程如下。

a.对图像进行连续的识别读取车型编号,直到连续 2 张图片识别车型编号相同,停止识别,根据数据库对比车型编号,调出对应车型信息;

b.若未有连续 2 张图片识别车型编号相同,但出现 2 次识别车型编号相同,以此车型编号为准,停止识别,根据数据库对比车型编号,调出对应车型信息;

c.若每张图片识别读取出编号均不相同,以第2 次识别到的标号为准,并黄灯常亮报警,记录警示信息,警示代码 00,根据数据库对比车型编号,调出对应车型信息;

d.若没有 1 张图片能识别读取出编号,红灯常亮报警,记录报警信息,报警代码 0004。记录检测日志,人工干预后一键取消报警。若没有人工干预,直到下辆车车头遮挡光电传感器,报警灯红灯熄灭。

3.4.4 位置判断

若标签解析成功,根据车型信息,对视频逐帧判断车辆位置,到达预定位置时触发拍摄前轮检测照片,接着到达预定位置触发拍摄后轮检测照片。

3.4.5 左右侧前轮检测位拍摄

左右轮检测位前轮检测被触发拍摄后,5 s 内连续拍摄 10 次,覆盖视野 1 400 mm×1 000 mm,依次调用车型数据库对应编号的车型前轮轮毂模板,与拍摄图片匹配。

a.若匹配成功,判断轮毂圆中心点与轮胎中心点是否重合,若重合,直接进行识别轮胎 OCR 信息,与车型编号对应的车型数据库中轮胎信息进行对比,对比成功则绿灯闪烁一次;

b.若轮毂模型匹配失败,继续匹配下一张图片,若 10 张图片均匹配失败,红灯常亮报警,记录报警信息,左轮匹配失败报警代码 0001,右轮匹配失败报警代码 0002,2 轮均失败报警代码 0003,等待检测后轮;

c.若轮毂轮胎中心未重合,红灯常亮报警,记录报警信息,左轮匹配失败报警代码 0500,右轮匹配 失 败 报 警 代 码 0600。 2 轮 均 失 败 报 警 代 码0300。此时整车检测完毕,报警灯红灯常亮,直到下辆车车头遮挡光电传感器,报警灯红灯熄灭;d.若 OCR 信息对比失败,红灯常亮报警,记录报警信息,左轮匹配失败报警代码 0010。右轮匹配失败报警代码 0020,2 轮均失败报警代码 0030,等待检测后轮。

3.4.6 系统检测结果统计

系统主界面显示四轮实时照片、标签识别结果及轮毂判定结果,对匹配不正常的数据进行报警提示,并显示和统计报警码,如表1所示。

3.4.7 检测暂停

停机时保存停机的时间和车头触发时间、车辆行进位置,重新启动后直接开始视频拍摄判断车辆行进位置,判断车辆在停机后有无通过下一项检测工位,若未通过,根据车辆行进位置补全停机时未获得项信息,若通过提示该车辆检测未完成。

3.4.8 通信方式

报警采用 USB 接口,工控机 USB 口输出报警红光、通过绿光和警示黄光信号。红光闪烁代表前后轮胎轮毂单项检测不合格,绿光常亮代表全车四轮均合格,红光常亮代表整车检测轮胎轮毂必有不合格项。黄光代表标签读取不准确,需要注意标签粘贴位置。

3.4.9 检测条件

a.提前建立车型数据库,该数据库包含车辆型号、标签信息、车辆车头长度(车前脸到前车轴)、车型宽度、车轴长,车轮距、车轮品牌、车轮型号、轮毂匹配模板模型、轮胎OCR等信息;

b.所有车型标签粘贴位置距车头距离在规定范围内,容差范围±300 mm,距地面高度容差范围±100 mm,保证车头到达触发后均能被标签检测相机在连续5 s内拍摄的图片视野覆盖;

c.车辆在机械化悬链吊具上左右晃动偏差±2 mm;

d.保证所有车型底盘距离地面高度偏差±10 mm 。

3.4.10 视觉检测算法说明

a.通过采集轮毂样本模型,通过轮毂的外形轮廓、轮辐的外形轮廓来建立1个模型库;

b.当轮毂到达拍照位,视觉系统接收到 MES(制造执行系统)发送的 VIN(车辆识别代码)码,随后在模型库中调取跟 VIN 码所对应的模型;

c.相机采集图片,把采集到的图片和调取的模型进行图像匹配,若匹配成功则流往下 1 个工位,若匹配失败则进行声光报警;

d.对于外形轮廓较为接近的,再测量该轮毂的尺寸,以达到防错效果;

e.轮胎防错主要通过在轮胎表面标识不同的特征点以便视觉识别。

4 结束语

随着制造过程能力不断提升,机器视觉的需求不断增多,视觉产品的种类及技术不断提高,应用状况也会由初期低端走向高端。随着机器视觉的介入,用户个性化方案及服务替代标准化的产品也是未来机器视觉的发展方向。

感兴趣的同学可以去知网上下载此论文。

文章来源:徐跃宏. 浅谈汽车轮胎匹配视觉防错检测应用 [J]. 汽车工艺与材料, 2022,09

目前机器视觉结合汽车行业可谓是大热门,也是一个很热门的版块,这里想推荐一个国内的机器视觉平台—Coovally,它是一个包含完整AI建模流程、AI项目管理及AI系统部署管理的机器视觉平台。可以把开发周期从月缩短到天,加快AI视觉解决方案的开发、集成、测试和验证。帮助提升企业的AI栈软件开发能力,使先进的AI系统能够以更低成本、更快地普及。“打包自身的AI能力”给业务人员使用,从而实现“授人以渔”。目前跑码地Coovally已覆盖多个应用领域,包含制造业质检、地质灾害监测、电力行业设备监控、医学专病诊断、智慧交通、智慧园区等,帮助人工代替完成条码字符、裂痕、包装、表面图层是否完整、凹陷等检测也能达到高精准度。