液压与气压传动(机电)_简要问答_复习笔记

声明:本文仅供学习参考,不作为任何正式场景的参考答案;版权所有,谢绝转载至百度文库等其他平台。

目 录

绪论

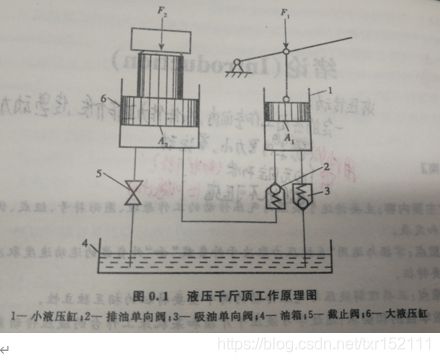

1.什么是液压传动?简述如图所示的液压千斤顶的基本原理。

2.液压与气压传动工作原理有哪些特征?

3.液压与气压传动系统主要由哪些部分组成?

4.简述控制元件的作用?主要用到哪些阀?

5.液压与气压传动分别有什么突出的特点?

第一章 液压流体力学基础

1.液压油液有哪些性质参数?如何选择液压油?

2.什么是内聚力?与液体的黏性有何关联?

3.工程中常用什么来标志液体的黏度?试解释L-AN32液压油的含义。

4.大气压力、绝对压力、表压力、真空度之间有什么关系

5.简述帕斯卡原理的内容。

6.什么是理想液体?什么是恒定流动?什么是通流截面?什么是流量?

7.流量连续性方程是什么?适用于什么流动状态?前提条件是什么?

8.理想液体的伯努力方程是什么?实际液体的伯努利方程呢?

9.液体在系统中流动时的能量损失有哪些?分别表示什么含义?

10.什么是层流和紊流?各有什么特点?如何判断液体是层流状态还是紊流状态?

11.如何计算水力半径?为什么要引入水力半径?面积一定时,什么形状的管道水力半径最大?

12.沿程压力损失如何计算?局部压力损失如何计算?

13.什么是气穴现象?什么是气蚀?怎么样减少气穴现象和气蚀?

第二章 液压泵

1.液压泵有什么功用?液压马达呢?

2.简述容积式液压泵的工作原理,并说明容积式液压泵的工作特点。

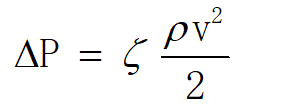

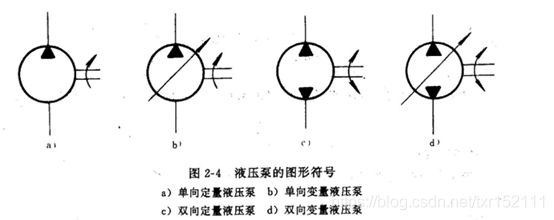

3.液压泵的图形符号。

4.什么是液压泵的容积效率?液压泵的总效率如何计算?

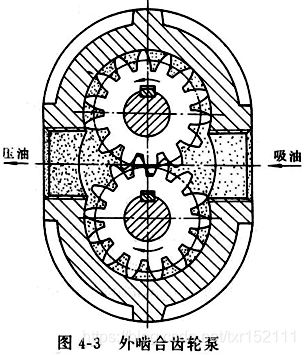

5.简述外啮合齿轮泵的工作原理和结构特点。

6. 齿轮泵泄漏是由于哪些间隙造成的?其中哪个间隙的泄漏最大?

7.如何解决齿轮泵的困油现象?

8.叶片泵有什么优缺点?

9.双作用叶片泵的叶片数一般取多少?单作用叶片泵呢?

10.双作用叶片泵的叶片倾角θ有何作用?

11.如何改变单作用叶片泵的排量和流量?

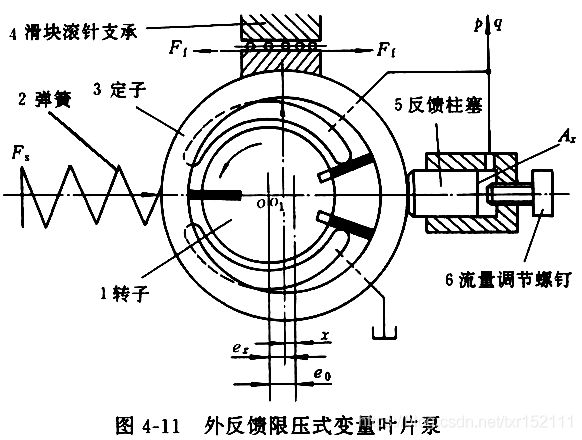

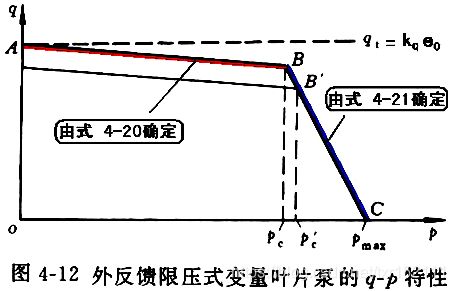

12.试画出限压式变量泵的特性曲线,并分析如何改变曲线的形状。

13. 为什么液压泵的实际工作压力不宜比额定压力低很多?为什么液压泵在低转速下工作时容积效率和总效率均比额定转速时要低?

14.为什么双作用叶片泵的叶片数取为偶数?而单作用叶片泵的叶片数为奇数?

15.为什么齿轮泵的齿轮多为修正(变位)齿轮?

第三章 液压执行元件

1.液压缸根据结构特点分为哪几类?

2.单作用式缸和双作用式缸有何区别?

3.什么是差动连接?有何特点?

4.柱塞液压缸运动形式上有什么缺点?有何方案可以改变?

5.液压缸为什么要设置排气装置?

6.对于速度要求较高的液压缸,如何进行排气?

7.高速液压马达有哪几种?有什么特点?

8.低速液压马达有什么特点?

第四章 液压控制阀

1.液压控制阀分哪几类?原理上有什么共同特点?

2.上述三类阀分别有什么用途?并说出每类阀中具体的一些阀。

3.液压控制阀的额定压力是什么含义?

4.溢流阀有什么基本功能?

5.根据原理图,简述先导式溢流阀与直动式溢流阀的工作过程。

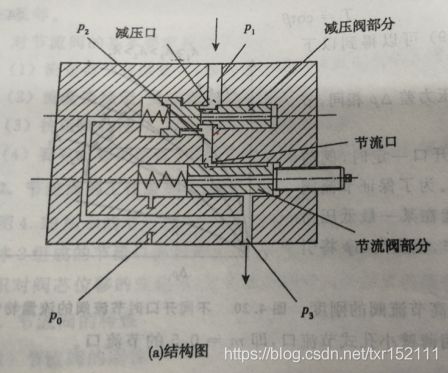

6.简述减压阀的应用场景以及基本功能要求。

7.根据原理图,简述直动式减压阀和先导式减压阀的工作原理。

8.试比较溢流阀和减压阀的区别。

9.顺序阀有何应用?

10.节流阀的主要作用是什么?简化符号是什么样的?

11.调速阀由什么组成?简述其工作原理并画出简化符号。

12.对普通单向阀有何基本要求?图形符号如何表示?液控单向阀有什么功能?图形符号如何表示?

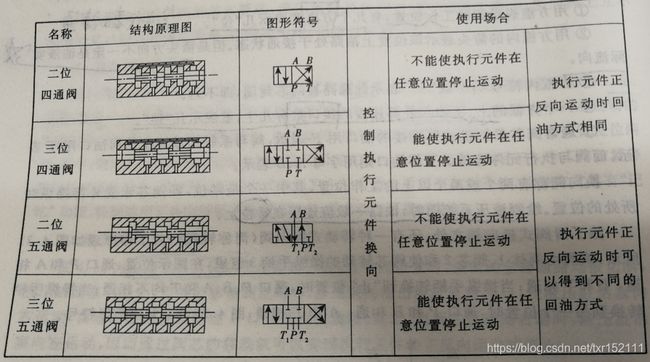

13.换向阀中,“位”是什么意思?“通”是什么意思?常见的有哪些类型?分别用于什么场合?

14.换向阀有哪些典型的结构?图形符号如何?

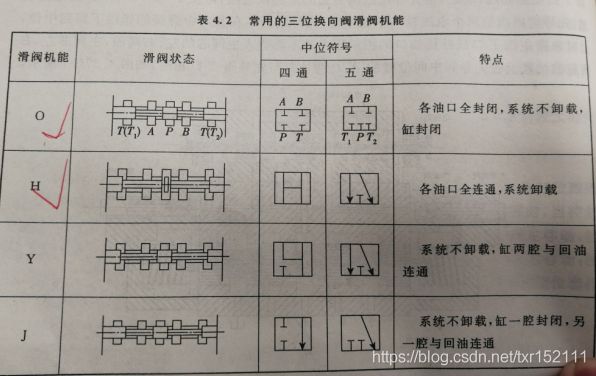

15.什么是中位机能?有哪些常见的滑阀机能?

16.液压基本回路有哪些?液压系统中必然有哪个回路?

17.气动三大件是什么?安装次序如何?

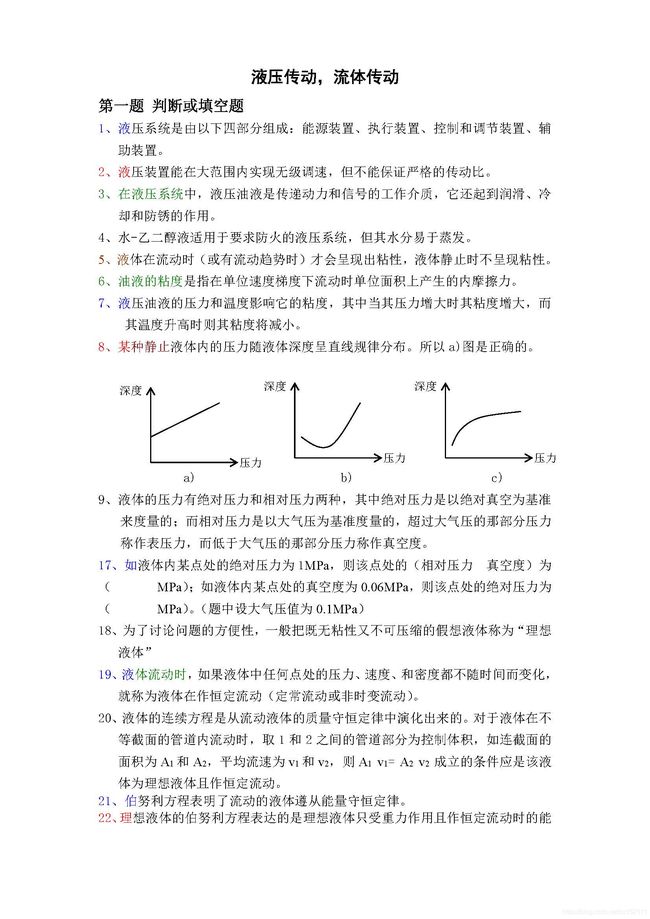

补充习题(选择填空及简答分析)

绪论

1.什么是液压传动?简述如图所示的液压千斤顶的基本原理。

液压传动是指在一定的密闭工作空间内,液体作为工作介质,传递动力和扭矩的传动形式。

在如图所示的原理图中:

当抬起杠杆时,液压缸1下部形成小真空,单向阀2关闭,油箱中的油在大气压的作用下顶开单向阀3,流入液压缸1中;

当压下杠杆时,油液受到挤压,把阀2顶开,阀3关闭,油流入大液压缸6中,并推动活塞顶起重物。如此反复,流入大液压缸中的油越来越多,重物被顶起;

当杠杆停止运动,缸6中的油被往回挤,使得阀2关闭,活塞及重物自锁,停止在目标位置。

打开截止阀5,缸6中的油流入油箱中,活塞也在自重和重物的作用下回到原来的位置。

2.液压与气压传动工作原理有哪些特征?

两个特征,特征一:液压与气压传动中工作压力取决于外负载;

特征二:活塞的运动速度只取决于输入流量的大小,与外负载无关。

3.液压与气压传动系统主要由哪些部分组成?

五部分,分别是能源装置、执行元件、控制元件、辅助元件、工作介质。

4.简述控制元件的作用?主要用到哪些阀?

控制元件对系统中流体的压力、流量及流动方向进行控制和调节,并能进行信号转换、逻辑运算和放大等控制。

压力阀、流量阀、换向阀、逻辑单元、行程阀等。

5.液压与气压传动分别有什么突出的特点?

液压:在同等输出功率下具有体积小、质量小、动态性能好等特点;

气动:以空气作为介质,处理方便,成本低,无泄漏污染环境等问题。

第一章 液压流体力学基础

1.液压油液有哪些性质参数?如何选择液压油?

密度、可压缩性、黏性、防锈性、导热性等

黏性是选择液压油的依据。

2.什么是内聚力?与液体的黏性有何关联?

液体分子间的吸引力使其相互制约形成一体,这种吸引力称为内聚力。

当液体在外力作用下流动时,液体分子间的内聚力会阻碍分子的相对运动,即分子间会有一种内摩擦力,这一特性称之为液体的黏性。

3.工程中常用什么来标志液体的黏度?试解释L-AN32液压油的含义。

常用运动黏度来标志液体的黏度,L-AN32表示L-AN系列的液压油在40℃时的运动黏度的平均值是32平方mm/s

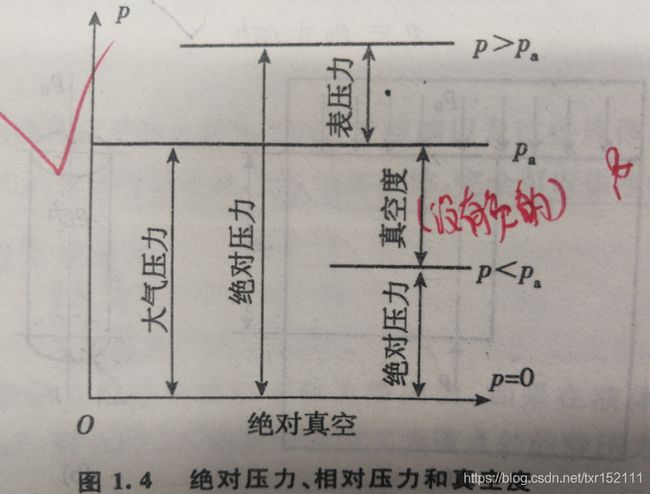

4.大气压力、绝对压力、表压力、真空度之间有什么关系

5.简述帕斯卡原理的内容。

加在密闭液体上的压强,能够大小不变地由液体向各个方向传递,也就是说,不可压缩静止流体中任一点受外力产生压强增值后,此压强增值瞬时间传至静止流体各点。

6.什么是理想液体?什么是恒定流动?什么是通流截面?什么是流量?

理想液体:假设的既没有黏性又不可压缩的液体

恒定流动:当液体流动时,液体中任一点处的压力、速度、密度都不随时间变化;

通流截面:垂直于流动方向的截面为通流截面;

流量:单位时间内流过某一通流截面的液体体积。

7.流量连续性方程是什么?适用于什么流动状态?前提条件是什么?

原理是质量守恒定律。由于通流截面是任意取的,则有:q=ν1Α1=ν2Α2=...vnAn=常数,即为流量的连续性方程。

适用于恒定流动。

假设液体具有不可压缩性。

8.理想液体的伯努力方程是什么?实际液体的伯努利方程呢?

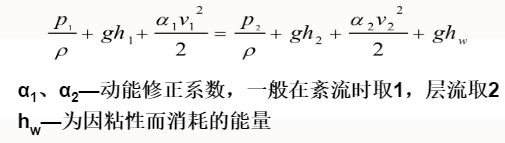

理想液体:

实际液体:

9.液体在系统中流动时的能量损失有哪些?分别表示什么含义?

有两种。

一种是沿程压力损失,在流动过程中因液体的摩擦产生的能量损失。

一种是局部压力损失,是由于液流的方向或者速度突然发生变化引起液体质点间的剧烈作用而产生的能量损失。

10.什么是层流和紊流?各有什么特点?如何判断液体是层流状态还是紊流状态?

层流和紊流是两种不同性质的流动状态。层流时液体流速较低,液体质点间的黏性力起主导作用,液体质点受黏性的约束,不能随意流动。能量主要损失在摩擦上。

紊流时液体流速较高,质点间的约束作用减弱,惯性力起主导作用。能量主要损失在动能上。

根据雷诺数来判断液体的状态,液体的实际雷诺数Re小于临界雷诺数时,为层流,反之为紊流。

11.如何计算水力半径?为什么要引入水力半径?面积一定时,什么形状的管道水力半径最大?

水力半径等于液流的有效面积A和它的湿周x之比。

水力半径用于计算非圆截面的管道。

面积一定时,圆形状的管道水力半径最大。

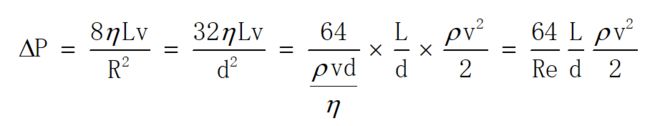

12.沿程压力损失如何计算?局部压力损失如何计算?

13.什么是气穴现象?什么是气蚀?怎么样减少气穴现象和气蚀?

在液压系统中,当流动液体某处的压力低于空气分离压时,原先溶解在液体中的空气就会游离出来,使液体产生大量的气泡,这就是液压中的气穴现象。

当附着在金属表面的气泡破灭时,局部产生的高温高压会使金属表面疲劳,时间一长,会造成金属表面侵蚀、剥落,甚至出现海绵状的小洞穴。这种由于气穴造成的对金属表面的腐蚀作用称为气蚀。

控制措施:(1)减小阀孔或其他元器件前后的压力降,

(2)提高连接处的密封性;

(3)提高配油盘等易被气蚀的元件材料的抗腐蚀能力。

第二章 液压泵

1.液压泵有什么功用?液压马达呢?

液压泵:将驱动电机的机械能转换为液压系统油液的压力能

液压马达:把液压系统油液的压力能转换为机械能,使主轴的工作部件克服阻力和负载而产生运动。

2.简述容积式液压泵的工作原理,并说明容积式液压泵的工作特点。

工作原理:当液压泵运转时,该油腔的容积必须不断由小逐渐加大,形成真空,油箱的油液才能被吸入,当油腔容积由大逐渐减小时,油被挤压在密封工作油腔中,压力才能升高,压力的大小取决于油液从泵中输出时受到的阻力(如单向阀的弹簧力)。

容积式液压泵基本特点:具有若干个密封且又可以周期性变化的空间、油箱内的油液的绝对压力必须恒等于或大于大气压力、容积式液压泵具有相应的配油机构。

3.液压泵的图形符号。

4.什么是液压泵的容积效率?液压泵的总效率如何计算?

液压泵的容积效率指实际流量与理论流量的比值。总效率为容积效率与机械效率的乘积。

5.简述外啮合齿轮泵的工作原理和结构特点。

工作原理:

齿轮进入啮合的一侧密闭容积减小,经压油口排出,退出啮合的一侧密闭容积增大,经吸油口吸油。吸入的油随着齿轮转动被齿穴空间转移到压油腔,齿轮连续旋转,泵连续不断地吸油和压油。

结构特点:噪声、泄漏、液压径向的不平衡力、困油现象。

6. 齿轮泵泄漏是由于哪些间隙造成的?其中哪个间隙的泄漏最大?

三个间隙:一是齿轮端面与前后盖板之间的端面间隙;二是齿顶圆与泵体内圆之间的径向间隙;三是齿轮啮合处的间隙。其中端面间隙泄漏最大。

7.如何解决齿轮泵的困油现象?

在泵的前后盖板或者浮动轴套上开卸荷槽。

8.叶片泵有什么优缺点?

优点:结构紧凑、噪声小、运转平稳

缺点:对油液污染敏感,转速不能太高

9.双作用叶片泵的叶片数一般取多少?单作用叶片泵呢?

双作用叶片泵一般取12或16;单叶片泵一般取13或15。

10.双作用叶片泵的叶片倾角θ有何作用?

为了使定子作用在叶片顶部的力的方向尽可能平行于叶片槽方向,以避免叶片弯曲或折断。

11.如何改变单作用叶片泵的排量和流量?

改变转子和定子的偏心量e。

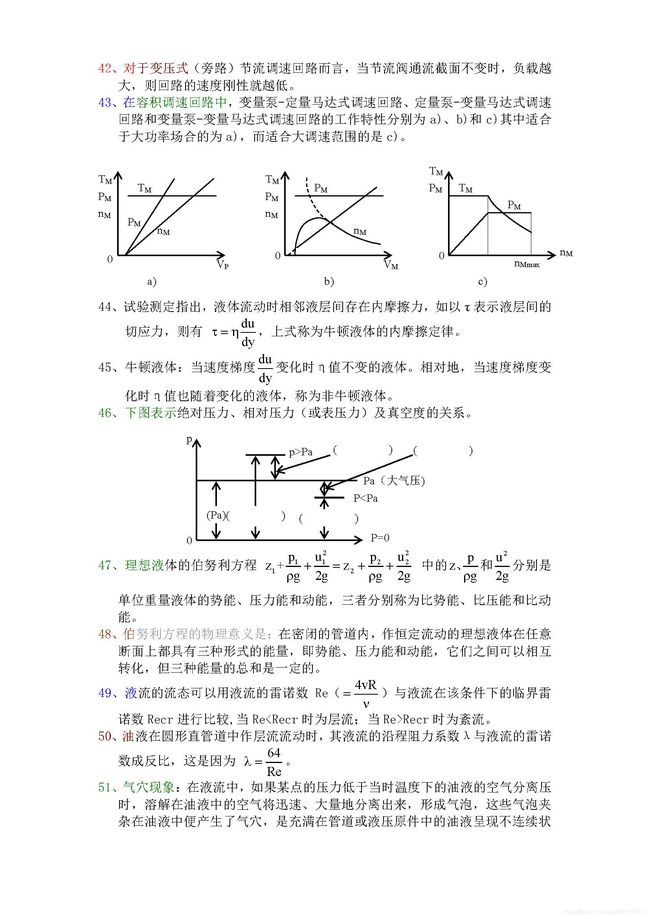

12.试画出限压式变量泵的特性曲线,并分析如何改变曲线的形状。

1).改变反馈柱塞的初始位置可改变泵的最大偏心距e,即泵的最大排量,从而使AB段线段上下平移;

2)改变弹簧预紧力F,可改变B点压力即P的大小,从而使BC短线段左右平移;

3)改变弹簧的刚性k,可改变BC线段的斜率。弹簧的刚性越大,则BC线段的斜率就越小,即线段越平缓;

13. 为什么液压泵的实际工作压力不宜比额定压力低很多?为什么液压泵在低转速下工作时容积效率和总效率均比额定转速时要低?

答∶因为在其额定压力下,液压泵能发挥其最佳机械效率。如果工作压力比额定压力低太多,一是制造成本的增加﹐二是使用成本的浪费。

液压泵的总效率n随泵的工作压力升高而升高﹐接近液压泵的额定压力时总效率升高,所以液压泵在低转速下工作时容积效率和总效率均比额定转速时要低。

14.为什么双作用叶片泵的叶片数取为偶数?而单作用叶片泵的叶片数为奇数?

都是为了使脉动率更小这样取。双作用的叶片数为4的倍数时脉动率小,一般去16,12,也就都是双数了。单作用的就是在叶片单数时候脉动率小(实际实验得出的),也就取13、15这样的单数。

15.为什么齿轮泵的齿轮多为修正(变位)齿轮?

1).避免根切(齿数一般少于17齿);

2).凑中心距;

3).增大齿侧间隙。

第三章 液压执行元件

1.液压缸根据结构特点分为哪几类?

活塞式、柱塞式、回转式三类。

2.单作用式缸和双作用式缸有何区别?

单作用式只有一个方向由液压驱动,反向运动则由弹簧力或者重力完成,后者两个方向运动均由液压完成。

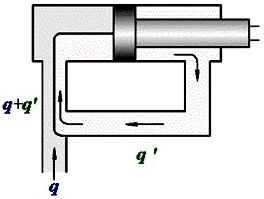

3.什么是差动连接?有何特点?

如果单杆活塞缸的左右两端同时通压力油,则称为差动连接。

差动连接能使活塞缸的运动速度加快,但是只能朝一个方向运动。

4.柱塞液压缸运动形式上有什么缺点?有何方案可以改变?

柱塞液压缸只能单方向向右运动,反向退回时则靠外力;

若要求往复运动,需要两个液压缸分别完成相反的运动。

5.液压缸为什么要设置排气装置?

由于液压油中混入空气,以及液压缸在安装过程中或长时间停止使用时深入空气,液压缸在运行过程中,会因气体压缩性而使执行部件出现低俗爬行、噪声等不正常现象。

6.对于速度要求较高的液压缸,如何进行排气?

拧开排气塞,使活塞全行程往返数次,使缸内空气排出后,拧紧排气塞。

7.高速液压马达有哪几种?有什么特点?

齿轮液压马达、叶片液压马达、轴向柱塞液压马达;

主要特点是转速高、转动惯量小,便于制动、启动、调速和转向。

8.低速液压马达有什么特点?

低速液压马达可以转速很低,甚至转速为0的情况下工作,其转矩很大。通常为径向柱塞式结构。

第四章 液压控制阀

1.液压控制阀分哪几类?原理上有什么共同特点?

分为压力控制阀、流量控制阀、方向控制阀;

都符合孔口流量特性。

2.上述三类阀分别有什么用途?并说出每类阀中具体的一些阀。

压力控制阀:用来控制或调节液压系统压力的阀类,如溢流阀、减压阀、顺序阀等;利用作用在阀芯上的液压力和弹簧力相平衡的原理来工作。

流量控制阀:用来控制或调节液压系统流量的阀类,如节流阀、调速阀、溢流节流阀等;

方向控制阀:用来控制或改变液压系统中液流流向的阀类,如单向阀、换向阀等。

3.液压控制阀的额定压力是什么含义?

液压控制阀长期工作时所允许的最高压力称为额定压力。

4.溢流阀有什么基本功能?

利用其阀口的溢流,使被控液压系统或回路的压力维持恒定,以实现调压、稳压和限压。通常将阀口常开,使系统压力恒定的阀称为溢流阀;阀口常闭,限制系统最高压力的阀叫做安全阀。

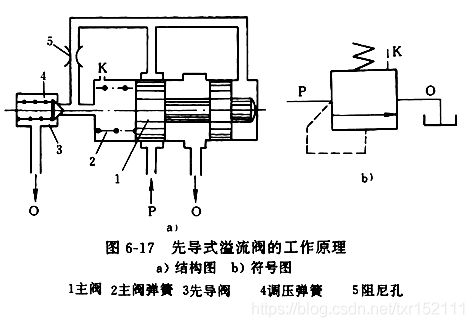

5.根据原理图,简述先导式溢流阀与直动式溢流阀的工作过程。

先导式溢流阀由先导阀和主阀组成,其中先导阀起控制作用。

当入口压力P较小时,先导阀不打开,主阀1两端液压力平衡,主阀在弹簧力作用下贴紧在阀体右端。此时油液不流动。

当入口压力P增大到打开先导阀时,液流通过阻尼孔5和先导阀3流回油箱。由于阻尼孔5的存在,使主阀1右端压力大于左端压力,在此压差作用下,主阀l向左移动并打开阀口,实现了溢流。

当溢流阀入口处压力P较小时,即PA ≤ k△x = F(弹簧预紧力)时,溢流阀呈关闭状态;

当溢流阀入口处压力P较大时,即PA > k△x = F(弹簧预紧力)时,阀心上移,使进油口P和回油口O相通,溢流阀呈打开状态。

6.简述减压阀的应用场景以及基本功能要求。

应用场景:一个泵要向几个执行元件供油,而各执行元件所需要的工件压力不相同,若执行元件所需的工作压力比泵的供油压力低时,可在该分支油路串联一个减压阀。

基本要求:出口压力维持恒定(或进出口压力之差、之比恒定),不受进口压力、通过流量大小的影响。

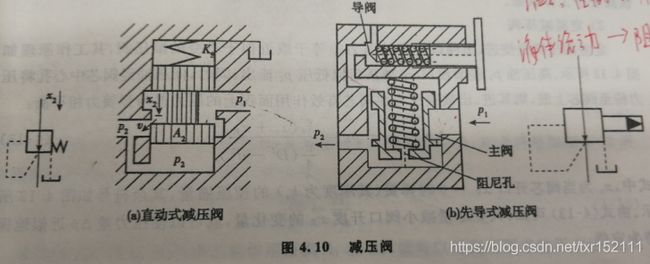

7.根据原理图,简述直动式减压阀和先导式减压阀的工作原理。

直动式减压阀:

根据图书,p1为进油口,p2为出油口,阀不工作时,阀芯在弹簧作用下处于最下端位置,阀的进出口是相通的。

若出口压力增大,使作用在阀芯下端的压力大于弹簧力时,阀芯上移,阀口变小。若仅考虑液压力和弹簧力的平衡,可以认为出口压力维持在设定值上。

先导式减压阀:

当P1压力较小时,先导阀未被推开,主阀芯处于下面位置,P2等于P1;

当p1增大后推动先导阀,液体流动,由于阻尼孔的作用,主阀下面的压力大于上面的压力,主阀上升,使得出油口减小,压力减小。

8.试比较溢流阀和减压阀的区别。

1) 减压阀保持出口处压力基本不变;

溢流阀保持进口处压力基本不变。

2) 当不工作时,减压阀的进、出口互通,是常开型的。

溢流阀的进、出口不通,是常闭型的。

9.顺序阀有何应用?

控制多个元件的顺序动作;

与单向阀组成平衡阀,保持垂直放置的液压缸不因自重而下落。

10.节流阀的主要作用是什么?简化符号是什么样的?

节流阀在定量泵系统与溢流阀一起组成节流调速回路。若执行元件的负载不变,则节流阀前后压力差一定,于是改变节流阀的开口面积可调节流量,调节执行元件的运动速度。

11.调速阀由什么组成?简述其工作原理并画出简化符号。

调速阀由定压减压阀和节流阀串联而成,实质上是进行压力补偿的节流阀。

节流阀前后的压力P2和P3分别引入到减压阀阀芯的左右两端,当负载压力P3增大时,作用在减压阀阀芯左端的液压力增大,阀芯右移,减压口加大,压降减小,使P2也增大,从而使节流阀两端的压差(P2-P3)保持不变,反之亦然。这样,就使调速阀的流量恒定不变。

调速阀适用于执行元件负载变化大而运动速度要求稳定的系统中。

12.对普通单向阀有何基本要求?图形符号如何表示?液控单向阀有什么功能?图形符号如何表示?

对普通单向阀的基本要求是:通过油液时压力损失要小,反向截止时密封性要好;动作灵敏,工作时无撞击和噪声。

液控单向阀允许油液向一个方向流动,反向开启必须通过液压控制来实现。

13.换向阀中,“位”是什么意思?“通”是什么意思?常见的有哪些类型?分别用于什么场合?

“位”表示阀的工作位置;

“通”表示阀上下边与外部连接的接口数;

14.换向阀有哪些典型的结构?图形符号如何?

| 典型结构 |

图形符号 |

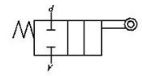

| (弹簧自动复位式)手动换向阀 |

|

| 机动换向阀 |

|

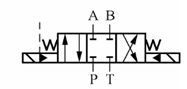

| 电磁换向阀 |

|

| 液动换向阀 |

|

| 电液换向阀 |

|

15.什么是中位机能?有哪些常见的滑阀机能?

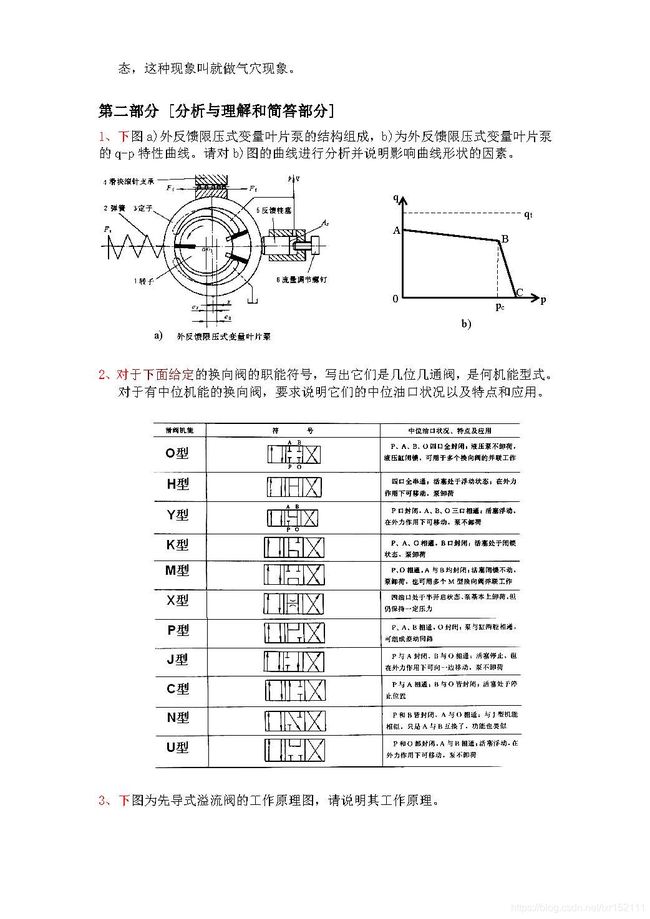

对于各种操纵方式的三位四通和三位五通换向滑阀,阀芯在中间位置时各油口的连通情况称为换向阀的中位机能。

系统保压:O、Y、U

系统卸荷:H、K、M

液压缸浮动:U

在任意位置上停止:O、M

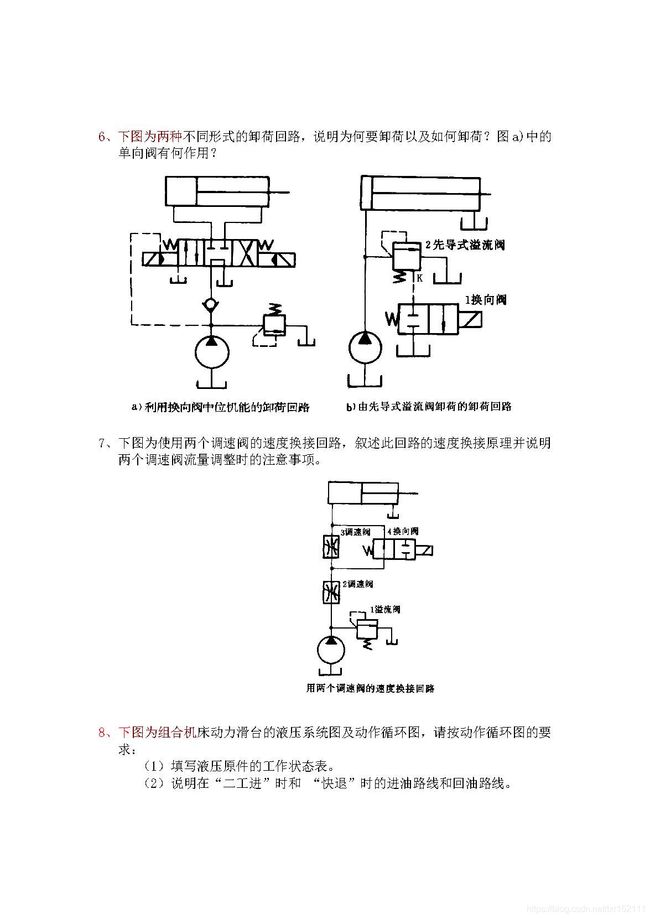

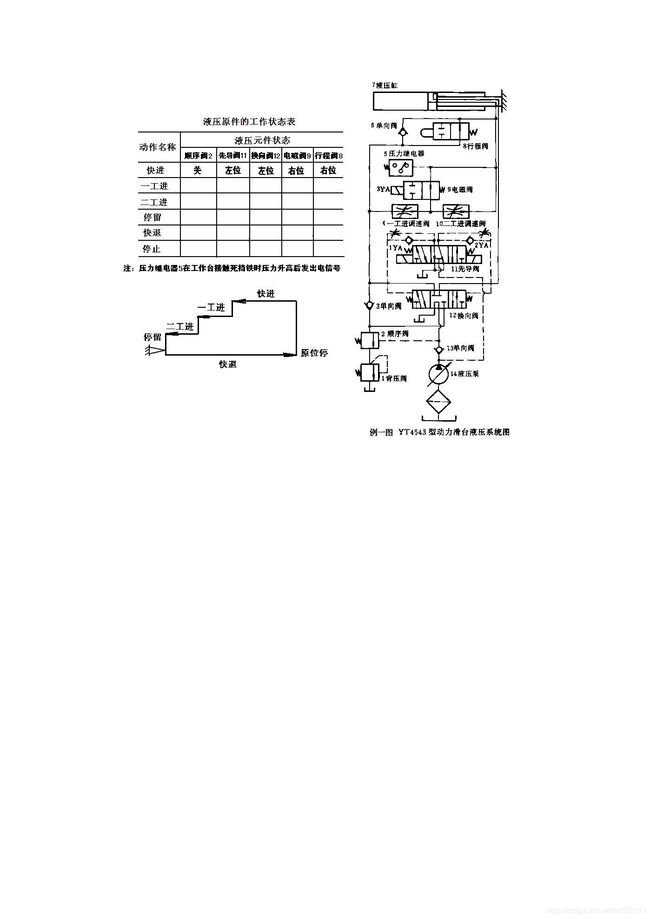

16.液压基本回路有哪些?液压系统中必然有哪个回路?

速度控制回路、压力控制回路、方向控制回路、多缸动作回路等;

必然有速度控制回路。

17.气动三大件是什么?安装次序如何?

分水过滤器、减压阀、油雾器。

按照进气方向,为分水过滤器、减压阀、油雾器。