储能pcb的布局注意事项与制造难点

随着新能源需求的不断增长和能源结构的转型,储能技术的市场规模不断扩大。储能PCB作为储能系统中电池模块的重要组成部分,对整个系统的安全性和性能起到关键作用。今天我们就来聊聊,储能pcb有什么特征。

什么是储能:储能是指能量的存储,是指通过介质或设备把能量存储起来,在需要时再释放的过程。

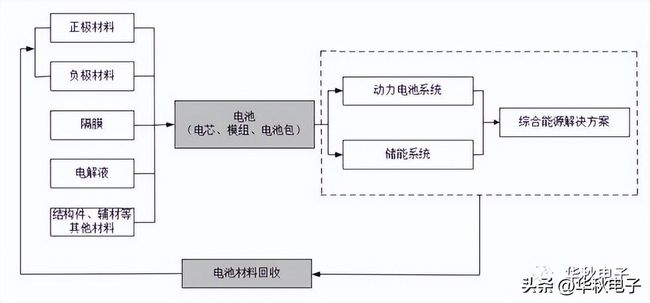

让我们看看储能行业的上下游产品及相关的行业概况。

可以看到,上游产业的话主要是以材料本身和相关系统设备为主,那么中游行业主要是以储能的安装系统、集成系统为主,达到中游行业之后,会发现更贴近我们的PCB行业,另外还有下游的各种应用级产品,例如光伏产品、充电桩产品等。

拿我们熟悉的锂电池和光伏来举例,因为各种控制系统,如电池管理系统BMS,光伏逆变器,锂电池充电桩产品都需要用PCB板去实现。

那么储能行业中的pcb产品到底长啥样?小编特意网上找来了几个存储的板子给大家看看,分别是这样子的。

储能电源铜基板

储能逆变器板

便携式12v储能pcb板

从上图上看出,储能pcb板有哪些特征呢?

1,储能PCB板很难找到BGA芯片和一些细间距的器件,主要是以充放电为主;

2,储能板一般铜厚较厚,大多数铜厚在2oz以上;且以大电流为主,伴有高电压(达到千伏)。

3,同样是因为由于大电流的运行,板子更容易存在发热的问题,因此储能PCB板都会去做散热处理,如打散热孔或加一些封装散热壳等。

那么储能pcb在设计和制造中又应该注意什么呢?

首先,由于大电流的存在,导致功率地在流经大电流时会有扰动;其次,在大电流的变化过程中,很容易产生EMC干扰辐射。

因此我们在做储能PCB设计和制造时,要注意以下几点:

1、尽可能选择适用于高电流应用的高性能材料,如FR-4、金属基板以及复合材料,这些材料具有较低的电阻,较高的热传导性能和较好的机械强度,可承受大电流下的热量和电流集中效应。

2、电流分布平衡,合理的电流分布可减小电流路径的电阻和热点产生,如添加平衡电流器、平衡电阻或电流平衡层,可提高电路板的可靠性和稳定性。

3、在PCB走线时,尽量不要把大电流路径和数字信号交叉走线,避免相互干扰。

4、大电流路径尽量用铺实心铜处理,一是电流载流量比较大,二是会有比较好的散热效果,三是避免走线阻抗大,有较大电压降落在走线上。

5、大电流产生的热量会使器件损坏,产品损坏,因此功率路径更是要注意。一般采用大面积铺铜,打过孔,外部阻抗焊层挖开,让铜皮裸露,来加快散热。

6、布局时要考虑大电流的EMC辐射问题,可采取加粗线宽,加大孔径,增大间距设计等方式。大电流路径尽量短,规划路径时远离易受干扰的器件(信号干扰和热影响)放置。

储能pcb板在制造中的难点是什么?

因为大电流的影响,一般需要用到厚铜板,而厚铜板在生产制造过程中会出现诸如如下加工难点。

1.蚀刻难点

因为铜厚的增加,药水交换难度加大,为了尽可能的减少因药水交换造成的侧蚀量偏大,需要多次快速蚀刻,随着侧蚀量的增加,还需要采用增加蚀刻补偿系数的方式对侧蚀进行弥补。

2.层压难点

随着铜厚的增加,线路间隙较深,需要的树脂填充量随之需要增加;由于需要使用树脂最大限度的填充线间隙等部位,用含胶量高,树脂流动性好的半固化片是做厚铜板的首选。但半固化片使用量的增加也会增加滑板的风险,常见是采用增加铆钉的方法,加强芯板之间的固定程度。

3.钻孔难点

厚铜板通常板厚在2.0mm以上,在钻孔时,X-RAY随着铜厚的增加能量逐步衰减,其穿透能力会达到上限。也会出现PCB钻孔时焊盘拉裂的问题。传统改善办法是增大焊盘,增加材料的剥离强度,降低钻孔的落刀速度等。

anyway,华秋在PCB行业已经深耕多年,我们在储能pcb板已经有丰富的生产经验,华秋也一直都在努力提升制程能力,可以满足广大客户对产品的各种需求,粉丝们可以放心砸单过来。华秋一直致力于为广大客户提供高可靠多层板制造服务,专注于PCB研发、制造,自有环保资质,为客户提供高可靠性、短交期的打板体验,是全球30万+客户首选的PCB智造平台。

同时,华秋的电子供应链业务涵盖了电子产业中PCB电路板、电子元器件,以及最终的PCBA这三大核心环节,已全面打通电子产业上、中、下游,形成了电子产业链一站式服务平台,并加速建设电子产业闭环生态。

未来,华秋将一如既往地坚持以用户为中心,从品质到服务,精益求精,继续为客户提供高品质、短交期、高性价比的一站式服务。