耐蚀合金连续油管制造工艺 学习记录

声明

本文是学习GB-T 42858-2023 耐蚀合金连续油管. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

5 制造工艺

5.1 通则

本文件所包含的合金应采用吹氧转炉冶炼或电炉冶炼或高炉冶炼(仅对马氏体或马氏体/铁素体不

锈钢)或真空感应熔化工艺,并配合氩氧脱碳、真空氧气脱碳、真空电弧重熔、电渣重熔及真空电弧脱气

等精炼工艺。

5.2 焊缝种类及焊接工艺

5.2.1 管体纵向焊缝

可使用激光焊等工艺进行油管纵向焊缝的焊接。

5.2.2 带材对接焊缝

可采用5.2中任意一种或多种合适的焊接方法,但应按附录C

的要求进行带材对接焊。

5.2.3 管管对接环焊缝

可采用填充金属焊或非填充金属焊,但应按附录 B 和附录 C

的要求进行管管对接焊。

5.2.4 补焊

不应对油管管体纵向焊缝、带材对接焊缝、管管对接环焊缝以及管体进行补焊。

5.3 热处理

应按照油管材料性能和工艺要求,对需要热处理的材料,在保护气体环境下,进行热处理。

5.4 可追溯性

在完成所有要求的炉批试验和原始卷板试验,且试验结果符合本文件要求之前,制造商应制定炉批

试验及原始卷板的标识程序,并按程序操作。

5.5 工艺质量与缺陷

5.5.1 通用要求

5.5.2~5.5.11规定的或超过规定极限的各种缺欠应视为缺陷。

GB/T 42858—2023

5.5.2 凹坑

油管不应有凹坑。

5.5.3 焊缝外毛刺

外毛刺应被清除至与管体外表面齐平状态。

5.5.4 焊缝内毛刺

5.5.4.1 内毛刺高度

内毛刺高度不应高于合金管原始内表面延伸部分2.3 mm 和规定壁厚t

两数值中的较小者。

5.5.4.2 内毛刺去除

经双方协议,并在订购合同中注明,可按协议去除内毛刺。去除内毛刺后,剩余毛刺高度应不超过

合金管原始内表面延伸部分0.5 mm。

清除毛刺后的壁厚应符合表A.5 要求。沟槽深度定义为距离焊绛12.7 mm

处的壁厚和焊缝线处

沟槽下的剩余壁厚之间的差。

5.5.5 裂纹和渗漏

合金管不应有裂纹和渗漏。

5.5.6 分层

分层应视为缺陷。

5.5.7 非金属夹杂

无损检测信号超出规定极限的任何夹杂,均应视为缺陷。

5.5.8 管管对接焊咬边

管管对接环焊缝上不应有咬边。

5.5.9 管管对接焊径向错边

对于所有合金管,径向错边不应超过0.3 mm 和0.05 t 中较大者。

5.5.10 非表面开裂焊缝缺陷

任何在焊缝两侧1.6 mm

内,将有效壁厚减至规定壁厚的90%以下的非表面焊缝缺欠应视为缺陷。

5.5.11 其他缺陷

深度超过规定壁厚10%的任何缺欠应视为缺陷。

5.6 管端加工

除订货合同另有规定外,合金管应以管端非加工方式或平端方式交货。购方和制造商也可协商其

他管端交货方式。

GB/T 42858—2023

5.7 管管对接焊

当协议规定时,通过书面的协议,制造商可按经合格评定合适的焊接工艺将两根或两根以上相同钢

级、相同材质、相同规格的单根油管焊接在一起,并符合附录 B

的要求。油管对接后,可对管管对接环

焊缝进行热处理。

6 材料要求

6.1 化学成分

对于按照本文件制造的油管,应和所用带材的名义化学成分相同。

除非另有双方协商,由马氏体或马氏体/铁素体不锈钢、铁素体-奥氏体不锈钢材料制造的油管的化

学成分应符合 GB/T 20878

的要求;由具有奥氏体组织的铁基耐蚀合金和具有奥氏体组织的镍基耐蚀

合金材料制造的油管的化学成分应符合 GB/T 15007 的要求。

为了便于购方验收,制造商应分别提供每炉耐蚀合金的熔炼分析报告和产品分析报告,该报告包括

制造商用来控制机械性能、腐蚀性能的元素定量分析结果。

6.2 机械性能

6.2.1 拉伸性能

6.2.1.1 通用要求

油管的拉伸性能应符合表 A. 1

的要求。拉伸试验应在卷取之前进行。除非另有协定,复验可在已

卷取的产品上进行。

6.2.1.2 伸长率

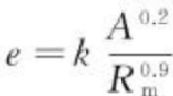

油管的伸长率是指在拉伸试验中,50.8 mm 定标距的百分伸长率e 。

对于每一种规格的油管,伸长

率的最小值由公式(1)确定:

式中:

e — 标距为50.8 mm 时的最小伸长率,%(小于10%时,精确到0 .

5%,其他精确到1%);

k — 伸长率计算常数(取1900);

A — 拉伸试样的横截面积,单位为平方毫米(mm²),

(根据规定的外径或试样的名义宽度和规

定壁厚计算的,精确到10 mm²,A 值取计算值或490 mm² 的较小者);

Rm— 最小抗拉强度,单位为兆帕(MPa)。

6.2.1.3 屈服强度

应在制造过程第一次盘卷前检测屈服强度,并由双方协定选择合理的试验方法,如0.2%非比例延

伸率的方法或总伸长0.5%的方法。在此期间,伸长率应记录和报告。报告中应注明采用板状试样时的

原始宽度或采用全截面试样时的情况。

除非另有协定,复验可在盘卷前也可在盘卷后进行。卷取后的油管与未经卷取的屈服强度相比,准

许比名义数值低5%~10%。

GB/T 42858—2023

6.2.2 硬度

显微硬度试样(环或块),应从产品上切取拉伸试样的位置取硬度试样。硬度检测的准备和试验应

按照8.3.4的要求。热处理后油管的硬度应符合表A.2 的要求。

带材端部焊缝和管管焊缝的表面宏观硬度也应测量,测量结果应符合表 A.2

要求。

当订货合同规定时,应在指定位置测量附加硬度。

6.2.3 压扁

对外径不大于50.8 mm 的油管取环状压扁试样;对外径大于50.8mm

的油管取环状或C 型压扁试

样。经热处理的油管,试样应压至油管外径的1/3;未经热处理的油管,试样应压至油管外径的2/3。任

何规格试样压扁后,均不应出现裂纹和裂口。对油管单根的最小试验频次应为单根两端至少各进行一

次压扁试验。

6.2.4 扩口

所有钢级的油管应按8.3.3进行扩口试验。扩口后不应有可见裂纹。

6.2.5 冲击韧性

按订货合同要求,经双方协商并在合同中注明,可对油管进行夏比 V

缺口冲击韧性试验,并符合

GB/T 23802 的要求。

6.2.6 金相

6.2.6.1 通用要求

单根的两端均应进行焊缝的横截面的金相检验。

试样应经过磨削、抛光和酸洗,以便于进一步对焊缝和母材进行分析。对有内毛刺的情况,内焊缝

根部的轮廓应连续光滑地过渡到油管内表面上。

6.2.6.2 马氏体材料

对马氏体材料,δ铁素体含量应不超过5%。

显微组织中晶界处应无连续的析出相或网状铁素体。

6.2.6.3 铁素体-奥氏体不锈钢材料

显微组织应具有铁素体-奥氏体组织,晶界处应无连续的析出相。对于双相不锈钢,铁素体体积分

数应在35%~65%。

对于超级双相不锈钢,铁素体体积分数应在35%~55%。

6.2.6.4 铁基奥氏体和镍基奥氏体材料

显微组织中晶界处应无连续的析出相。

6.3 耐腐蚀性能

6.3.1 耐晶间腐蚀性能

对于铁素体-奥氏体不锈钢、具有奥氏体组织的铁基合金、具有奥氏体组织的镍基合金油管,除非协

议另有规定,材料的耐晶间腐蚀性能应符合表3的要求。对于其他材料或采用其他试验方法,验收要求

GB/T 42858—2023

由双方协商确定。

表 3 耐晶间腐蚀性能指标

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

6.3.2 基于服役环境的耐腐蚀性能

针对服役环境的耐腐蚀性能试验由购方选择,除非协议另有规定,耐腐蚀性能评价试验应包括

SCC/SSC 试验、失重腐蚀试验、点蚀试验。

SCC/SSC 试验后,试样在测试段内应未发生断裂或放大10倍表面无裂纹。

每组试样平均失重腐蚀速率和点腐蚀合格性判据由购方与制造商协商确定。

7 尺寸、长度和质量

7.1 通用要求

油管的尺寸偏差应符合表A.3、表 A.4 的要求,规格和壁厚应符合表A.5

的要求。

7.2 长度

应在订货合同中规定油管的长度范围,长度测量装置的精度应不大于1%。

购方应根据油管使用环境和作业工艺确定其初始长度,最终交付的油管长度应由双方协议。

7.3 外径

7.3.1 允许偏差

盘卷条件下,外径的允许偏差应符合表 A.3 的要求。

外径应用卡尺进行测量,并记录所测量的最大值和最小值的平均值。制造商供方应在油管卷取前

测量管体外径。对已卷取的油管,应在每根两端测量外径,且该测量部位在油管卷取过程中未发生过塑

性变形。

7.3.2 不圆度

经双方协商,可对已安装在卷筒上的油管管端45.7 m

内测量不圆度,不圆度的要求由制造商与购

方协商确定。不圆度计算公式为:2(Dmx-Dmim)/(Dmx+Dmm),Dmx 和 Dmm

分别为在规定位置测量的

最大外径和最小外径,不圆度用百分数表示。

GB/T 42858—2023

7.4 壁 厚

7.4.1 带材间的壁厚变化

相邻带材间的壁厚变化量(△t)应符合以下要求:

a) 相邻带材的规定壁厚小于2.8 mm 时,△t 不大于0.2 mm;

b) 相邻带材的规定壁厚在2.8 mm (包含2.8 mm) 和3.8 mm 之间时,△t

不大于0.3 mm;

c) 相邻带材的规定壁厚在3.8 mm (包含3.8 mm) 和5 . 2 mm 之间时,△t

不大于0.5 mm;

d) 相邻带材的规定壁厚不小于5.2 mm 时,△t 不大于0.8 mm。

7.4.2 壁厚测量

7.4.2.1 通 则

应测量单根油管的两端壁厚,两个测量值都应符合壁厚的要求。除了焊缝处,任何位置的壁厚都应

满足表 A.5

的要求。壁厚测量应使用机械装置或经适当校准且具有合适精度的无损检测装置测量壁

厚。若有歧义,应以机械装置测量的数据为准。

7.4.2.2 最小剩余壁厚

双方应协定缺欠去除位置的剩余壁厚,并在订货合同中注明。

7.5 单位长度质量

油管的单位长度质量应按公式(2)进行计算:

W=πpS(D-S)10-6 ……………………… (2)

式 中 :

W— 单位长度质量,单位为千克每米(kg/m);

π——3.1416;

p — 合金的密度,单位为千克每立方米(kg/m³)

S — 公称壁厚,单位为毫米(mm);

D—— 公称外径,单位为毫米(mm)。

8 检验与试验

8.1 试验设备

所有检验和试验设备应在校准有效期内,根据制造商的书面程序进行维护、校准和重新校准。

每个工作班应对所有用于验收或拒收的测量设备的准确度至少检查 一

次。测量设备(如卡尺和通

径球)的准确度检查应包括检查磨损情况,以及检验是否符合规定尺寸。尺寸、长度测量计、测长卷尺和

其他非可调型测量设备的准确度检查应包括:标识刻度清晰度的外观检查以及固定基准点磨损情况的

检查。所有测量设备的准确度检查应记录在案。

本文件要求校准或校验的测量设备,如果经受足以使其精度出现问题的非正常情况,在使用该设备

前,应重新进行校准或校验。

8.2 化学分析

8.2.1 熔炼分析

制造商应报告制造油管用的每炉合金的熔炼分析结果。

8.2.2 产品分析

订货合同规定时,应对制造油管用的每炉合金进行一次产品分析。

8.2.3 取样方法

由制造商选择,用于产品分析的样品可从成品油管、带材、拉伸试样、压扁试样等上切取。取样方法

应符合 GB/T 20066 的要求,取样位置应至少偏离焊缝90°。

8.2.4 试验方法

化学成分分析按照 ASTM A751、ASTM E353 的规定进行。

8.3 力学性能试验

8.3.1 拉伸试验

8.3.1.1 试样

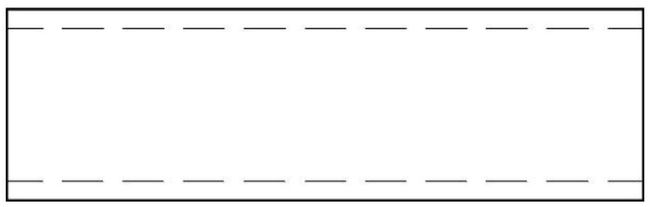

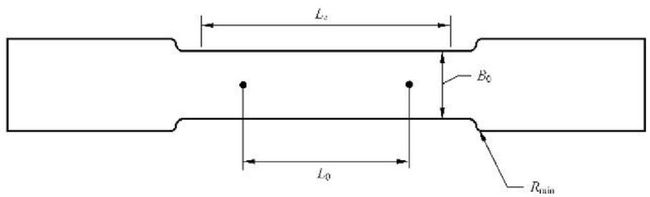

由制造商选择,纵向试验可采用全截面试样(见图1),或取自成品油管的条状试样(见图2和图3)。

采用条状试样时,除试样加持部位外,试样减窄区不应压平。

图 1 全截面拉伸试样

标引符号说明:

L。 — 平行长度,长度为57.2 mm(2.25 in);

Lo— 原始标距,长度为50.8 mm±0.13 mm(2 in±0.005 in);

Rmn— 过度圆弧半径,不小于12.5 mm(0.5 in);

B。 — 平行段宽度,为38.1 mm(1.5 in)。

图 2 条状拉伸试样

GB/T 42858—2023

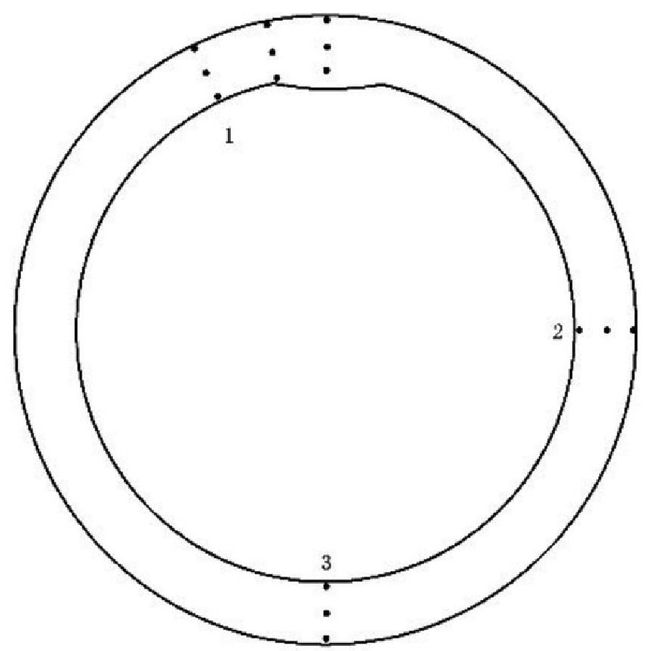

标引序号说明:

1——纵向试样;

2——焊缝。

条状试样取向位置平行于焊缝,取样位置与焊缝呈90°。

图 3 条状拉伸试样的取向位置

8.3.1.2 试验频次

拉伸试验的频次如下:

a) 应对每根油管的每一端进行拉伸试验;

b)

只要材质、炉批、规定壁厚、热处理和制造参数相同,可将以前获取的拉伸试验结果用于难以

进行取样的管段。

8.3.1.3 试验方法

拉伸试验应按照GB/T 228.1

规定的方法执行。拉伸试验应在室温下进行,并测定屈服强度、抗拉

强度和断后伸长率。

8.3.2 压扁试验

一组压扁试验由一个与焊缝在成0°方向的压扁试验和一个焊缝成90°方向的压扁试验组成。

压扁试验的位置应如下:

a) 应从单根油管的每一端取样进行一组压扁试验;

b)

油管的一部分由于机组停车或存在纵向焊缝缺陷而切除时,应在可用端取样进行一组压扁

试验。

8.3.3 扩口试验

8.3.3.1 取样频次

扩口试验取样频次如下:

a) 应按照GB/T 242 的要求,对单根油管的每一端进行一次扩口试验;

b)

油管的一部分由于机组停车或存在纵向焊缝缺陷而切除时,应在可用端取样进行一组扩口

试验。

GB/T 42858—2023

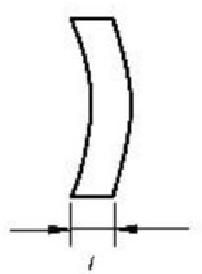

8.3.3.2 扩口试验的试样

扩口试验的试样长度约为101.6 mm, 顶芯锥度应为60°。试验前应清除内毛刺。

8.3.3.3 扩口试验的内径要求

扩口后没有裂纹的最小内径(ID₁)

按公式(3)和公式(4)计算,不大于90钢级的按公式(3)进行计

算;100钢级及其以上的按公式(4)进行计算;

ID;=1.25×ID (3)

ID₁=1.21×ID (4)

式中:

ID:— 扩口后要求的最小内径,单位为毫米 (mm);

ID — 计算内径,单位为毫米(mm)。

8.3.4 硬度试验

应在每次连续制造的单根油管起始和结束处,以及任一机组停车处获得试样进行硬度试验。

硬度试验应按照GB/T 230.1或 GB/T4340.1

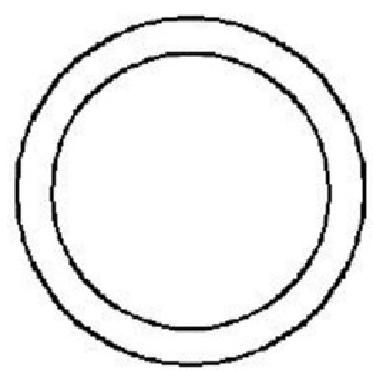

的要求进行。典型的硬度测试位置见图4。

换算应按照GB/T33362 的要求进行。当硬度低于 HRC20 时,准许使用洛氏 B

法硬度(HRB)。

可使用维氏硬度方法检验硬度,并将读数换算成 HRB 或者 HRC。

应在单根油管的起始端和末端,以及机组停车时对应的合金管位置处取样进行硬度试验。

按照下列要求进行试验:

a) 应在距离表面1.00 mm~2.5 mm 范围内开始硬度压痕打点;

b) 至少应在焊缝、热影响区和管体上测量硬度(如图4位置1);

c)

应在每个位置处取三个显微硬度压痕(靠近外表面、壁厚中部、靠近内表面)的平均硬度值作

为该位置的硬度值;

d)

购方与制造商协商并在合同中注明时,可在合金管的特殊指定位置进行硬度试验(典型位置如

图4所示的2和3位置);

e) 硬度压痕打点之间的距离至少应为维氏压痕对角线长度的3倍;

f)

当壁厚较小,无法按照a)~e)规定进行硬度试验时,压痕位置、数量和方法由制造商与购方协

商确定。

每个硬度试块的第一个硬度压痕可忽略。

适用时,应报告 HRC 或 HRB

硬度值(实际值和换算值)。洛氏硬度读数和数值应修约到最邻近的

0.5个洛氏硬度点。

GB/T 42858—2023

图 4

全截面硬度测试压痕位置

8.3.5 断裂韧性试验

订货合同规定且在油管外径和壁厚能达到的情况下,应进行断裂韧性试验。试验频次宜协商确定。

订货合同有规定时,如果能截取冲击试样,应按GB/T 229 的规定进行夏比 V

型缺口冲击试验(见

6.2.5)。

8.4 金相检验

应对每单根的焊缝和焊缝90°位置的横截面进行金相检验。

金相组织分析应按照 GB/T 13298 进行,铁素体含量测定方法见 GB/T

13305,晶粒度评定见

GB/T 6394。

8.5 静水压试验

8.5.1 通用要求

所有制造工序完成后,应对成品油管进行静水压试验。应按照8.5.2~8.5.3的要求,并根据油管规

定最小壁厚确定最小试验压力。

8.5.2 静水压试验要求

油管应可至少承受8.5.4规定的压力而不泄漏。静水压试验前应排放掉管内的气体。达到表

A.5

规定的压力后,稳压时间不少于15 min。 在最后15 min

稳压时间内,压力下降应不大于1.4 MPa。

8.5.3 静水压试验校准

水压试验时应配备全量程精度士0.5 %的压力测量仪器和压力记录系统。

应选择试验压力数值为该设备全量程25%~75%的压力传感器和记录装置。

显示装置应有足够的数值范围,以便能清楚显示试验。

应调整显示数据的记录比例和时间量程,以清晰地显示每次试验的压力趋势。

压力测量装置应进行校准,校准时应采用自重测试仪,校准周期6个月。校准记录保存应按14.4

GB/T 42858—2023

的规定执行。

应能提供试验记录或记录曲线,以便检查人员进行检查。

8.5.4 试验压力

8.5.4.1 标准试验压力

油管的最小的试验压力应按公式(5)进行计算。试验压力应圆整到最近的0.1

MPa, 试验压力不应

超过103.4 MPa。

P=1.6YS×tmin/D …… ………… …… (5)

式中:

P — 静水压试验压力,单位为兆帕(MPa);

YS—— 规定的最小名义屈服强度,单位为兆帕(MPa);

tmin——规定的最小壁厚,单位为毫米(mm);

D — 规定外径,单位为毫米(mm)。

8.5.4.2 可替换的试验压力

除购方对试验压力有明确限制外,制造商可选择使用中间试验压力或较高试验压力。双方协商并

在合同中注明,可采用较高试验压力。

8.5.4.3 变壁厚油管的试验压力

变壁厚油管的试验压力应限制为该管中最小规定壁厚的管段确定的试验压力。

8.5.5 试验用液体

应将静水压试验用液体进行防锈处理,限定其pH

值为7.0~9.0,可在其中添加缓蚀剂。

8.5.6 试验液体的清除

水压试验后,制造商应确保试验用液体、通径球、液体清除器和所有其他残存物从油管内完全清除。

制造商应使用经验证的液体清除方法来排出液体。凡在订货合同中规定时,应对油管内表面进行特殊

的干燥工艺。

8.6 通径试验

8.6.1 通用要求

除非另有协定,每个油管应进行通径试验,通径球应按表 A.7

规定执行。通径球通过整根管时不 应受到阻碍。

8.6.2 通径球材料

经购方和制造商协商,并在订货合同中注明,通径球应使用尼龙或者钢制造。

8.6.3 变截面油管的通径试验

对变截面油管的通径试验,通径球的尺寸按油管内最小内径确定。

8.7 晶间腐蚀试验

8.7.1 试验频次

应对同一批次、炉号相同的原料,且纵剪后带材壁厚、所制油管钢级、带材对接焊接方法与工艺都相

GB/T 42858—2023

同的带材的对接焊缝进行一组晶间腐蚀试验,用于焊接工艺评定。

当制管工艺和设备不变时,应对相同规格、相同批次的油管对首卷进行取样,随后按每炉批原材料

检验一次。

8.7.2 试验要求

油管晶间腐蚀样品应从母材和直焊缝上分别取样,其中母材试样应沿管材纵向在距离焊缝180°位

置取样;焊缝试样应沿管材纵向在焊缝位置取样,且焊缝位于试样中心。每组至少3个平行试样。试样

尺寸见 GB/T 4334—2020或 GB/T 15260—2016。

除非协议另有规定,铁素体-奥氏体不锈钢、奥氏体不锈钢应选择GB/T

4334—2020方法B、方法E

的任意一种方法,铁镍基合金、镍基合金应选择GB/T15260—2016 方法 A。

8.8 其他腐蚀性能试验

8.8.1 试验频次

当制管工艺和设备不变时,对相同规格、相同牌号材质油管可提供之前的试验数据。

8.8.2 试验要求

8.8.2.1 SCC/SSC 试验

SCC/SSC

试验宜在模拟油管预期服役环境中进行。当油管预期服役环境不够明确时,经购方和制

造商协商,可选择其他试验条件。试验环境应采用高温高压釜进行模拟,依据ASTMG111

进行。在试

验过程中应控制和记录下列环境试验的变量:

a) H₂S 分压(PH,s);

b) CO₂ 分压(Pco₂);

c) 温度;

d) 试验溶液的 pH 和 pH 控制(应记录所有 pH 的测量结果);

e) 试验溶液的组成;

f) 添加单质硫(S);

g) 流速;

h) 不同金属的电耦合(应记录面积比和耦合合金类型)。

在所有情形下,PH,s、Pco,、氯化物和单质S

浓度至少应与预期使用的环境一样苛刻。试验期间所 达到的最大pH

应不超过预期使用的 pH。

高压釜中溶液体积和试样接触溶液的表面积的比不应低于

延伸阅读

更多内容 可以 GB-T 42858-2023 耐蚀合金连续油管. 进一步学习

联系我们

DB4403-T 300.3-2022 应急管理安全生产数据规范 第3部分:代码集 深圳市.pdf