数字孪生体应用

数字孪生体应用

-

- 数字孪生制造模式代表了工业数字化的新阶段,

- 数字孪生制造

经过十年时间的发展,数字孪生体范式已经成熟,目前已经进入产业化发展阶段。在第二章对数字孪生体产业的介绍中,笔者提出了数字孪生体在城市管理、建筑、能源、汽车、航空航天、交通、医疗健康、材料和国防九大行业应用,不管怎么预测未来,新一代数字技术推动的工业化开始进入新技术周期,这已经是一个难以改变的事实。

现代社会受惠于工业技术的应用,这是人类社会过去300年间迅速发展的原因。自进入工业时代,大规模生产带来低成本和均衡质量的产品改变了传统的手工生产模式。随着部分国家人均GDP超过1万美元,按照一些学者的提法,这意味着这些国家进入了后工业化时代,其消费特征体现为对个性化产品和服务的需求逐步增加。

人们对个性化产品和服务的需求,直接推动制造业向柔性生产或个性化制造转变,柔性生产当以汽车产业体现得尤为明显,个性化制造虽然在某些领域有所显现,但还谈不上在多种领域的大规模应用。按照工业领域的说法,这些个性化要求本质上体现了“非标准化”的技术特性,与工业化所强调的标准化能力是矛盾的

但是,人们并没有放弃解决两者间矛盾的努力。20世纪80年代,日本制造业如日中天,促使日本开始挑战个性化制造的难题,其思路是引入人工智能机器人,让机器与人一样具有灵活性,从而解决这个问题。这种技术太过冒进,直接消耗了日本的研究资源和资金投入,事实也证明,其技术设想是一种理想主义。

那么,现在人工智能是否已足以支撑个性化制造呢?如果还是寄希望于借助智能工业机器人来实现,那么答案仍是否定的。其中理由很简单,完全利用人工智能来实现柔性生产和个性化制造,会带来成本高昂的代价,这与工业化所要求的经济性是冲突的。

如果我们不局限于“仿生学”的思路,制造之本质是为了让机器代替人的某种功能,但不是说一定要按照人的形态和方式来制造,那么我们可以从数字孪生体技术应用找到解决以上问题的钥匙。利用数字孪生体的数据自动化特点,让制造系统中的机器之间实现数据交互,尽量不让人去参与,设计一套全新的数字孪生制造模式,这是第四次工业革命之价值。

数字孪生制造模式代表了工业数字化的新阶段,

利用数字孪生体在制造业应用所积累的技术和经验,采用降维策略,应用到要求较低的城市管理、能源应用以及其他行业,将进一步完善数字孪生体产业价值链,反过来促进数字孪生体通用目的技术特性的塑造。

数字孪生制造

数字孪生体来自DARPA探索未来制造的讨论,它率先应用到国防装备的制造过程,其解决的主要问题为机身的个性化跟踪维护。数字孪生体在制造业的应用效果明显,相关研究和实践也以制造业为主,例如,国际标准化组织正在推进数字孪生制造的标准ISO 23247、美国国家工程院把数字孪生体列入先进制造领域等就证明了这一点。

在上一个50年,人们努力把数字技术应用到制造业领域,但相比消费领域,数字化转型取得的效果相距甚远。究其原因,工业系统复杂是其根本原因,依靠单一力量在部分领域的成就,不足以推动制造业数字化转型。虽然不少力量“企图”解决这个问题,但大都无疾而终,其中包括20世纪美国空军下属莱特实验室的“下一代控制器”计划、日本推出的智能制造系统(IMS)计划和中国积极参与的计算机集成制造系统等。

这些努力和探索都是人类社会的宝贵经验,总结这些经验,我们可以发现其中的缘由,有助于我们改善将来的行为。目前全球各界人士都在努力把新一代数字技术应用到制造领域,不仅是因为第三次工业革命原有的技术动能已快消耗殆尽,需要找到新的技术动力,而且还是为了争当第四次工业革命的领头羊。

从制造业发展史来看,日本20世纪如日中天尝试建立行业标准的努力值得仔细研究,它对于制造技术的战略判断与DARPA不同,最终把自己带入了一个不可能成功的领域,从而大量消耗自身的宝贵资源,最终成为工业发展史上的一个不解之谜。

1989年6月,日本通产省机械信息产业局举办了“工厂自动化愿景座谈会”,东京大学工程学院院长吉川弘之主持了会议,与会人员围绕“面向21世纪工厂自动化未来展望”做了讨论。正是在这次会议上,通产省确定了“智能制造系统(IMS)国际研究合作计划”。

在此基础上,日本通产省委托国际机器人工厂自动化技术中心对智能制造系统计划做调研,该中心专门成立了智能制造系统国际项目讨论委员会和工作组,后来迅速在当年10月初即形成了相关计划草案。

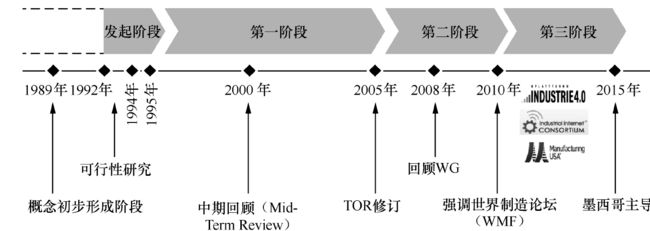

经过日本多年的努力说服,1994年开始有一些国家表示愿意参加智能制造系统计划,并交换了相关批准运营的计划。当时欧洲各国正面临与欧盟交涉和加入欧盟等内部事宜,它们加入智能制造系统计划的进程比较缓慢。因此,美国、加拿大、澳大利亚等国率先开始了相关联合研发工作。1996年5月的第三届国际运营委员会上,期待能参加欧洲合作研究的瑞士表达了加入计划的意愿,同时韩国也表示希望能参加新的智能制造系统计划项目,1997年4月,欧盟正式加入计划。智能制造系统(IMS)联盟发展情况如

智能制造系统计划确实很受欢迎,到1999年,共有约400家企业、大学和研究机构参与该计划,日本共有100多家企业和大学参加,当时有16个项目在进行。各个国家提出了30多个新项目,这些项目涉及预测性维护、个性化制造等主题,现在来看也算是非常热门的内容。

2010年4月,日本在第26届运营委员会上展开了集中讨论并进行发言,在智能制造系统中心设置了“智能制造系统计划未来问题探讨委员会”,整理了日本智能制造系统计划今后的对策。探讨委员会进行了轮热烈的讨论,最终得出了“在达成智能制造系统计划所期望的基本目标这一认识的基础上,智能制造系统计划应该在2010年4月结束”这一结论。

事实上,日本在智能制造系统计划上坚持15年已经实属不易,早在2000年左右,日本国内就发生了较大的改变,主要体现为相关拨款更加不容易,大部分日本企业参加这个计划,都是为了获得政府资助,降低自己的研发成本,而只有少数企业希望借助这个平台交流制造技术,这实际上与日本长期形成的保密文化是背道而驰的。智能制造系统计划发展简史如图

事后我们可以指出日本智能制造系统计划的各种不是,但分析其失败原因,对我们认识当前全球制造业格局有很大的帮助,同时对于未来制造的发展趋势,应该有更为清醒的判定。

1990年,为了赶超日本制造,美国国家工程院和美国国家科学院设立了“制造业论坛”,邀请美国制造领域的专家通过这个平台分享各自的经验和看法。应制造业论坛邀请,伍斯特理工学院兼职教授乔治·希顿撰写了《国际研发合作:日本智能制造系统计划的经验》(International R&D Cooperation: Lessons from The Intelligent Manufacturing Systems Proposal),1991年6月公开发表,其目的就是总结日本制造的成功经验。

报告对智能制造系统计划做了前因后果的分析,指出了当时美国制造的根本弊病:缺乏协作。值得大家关注的是,报告对美国和日本在全球制造业中的分工进行了对比。乔治·希顿指出,美国关注技术发现,日本更关注技术应用,两者具有很好的协同效应,只要满足这样的分工,美国能继续保持全球制造价值链主导地位,日本制造的威胁不足为虑。