SAP MRP

MRP(物料需求计划):

原则是保证供需平衡

供:供应,包括现有的PR、PO、库存数量、计划订单等。。

需:需求,预留、SO、预测数量等。。

RUN MRP:根据需求数量-供应数量=自动生成相应数量的供应(计划订单、采购申请、计划协议等)

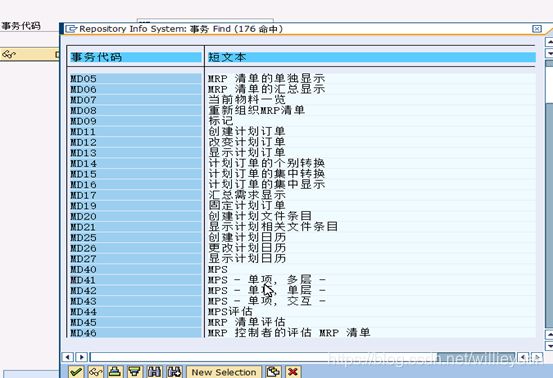

相关事务代码:

MB21创建预留

MD61导入计划需求

MD04查看需求供应情况

MD41执行MRP程序自动计算。(MRP类型为PD,MPS)

MD02执行MRP程序自动计算。(MRP类型为PD)

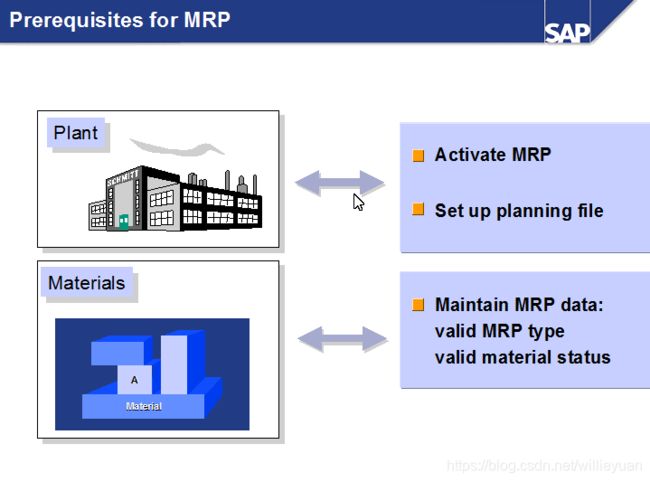

注意:若要运行MRP功能,需满足以下条件(工厂层面和物料层面):

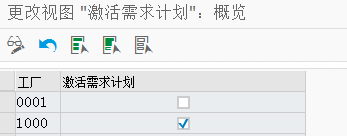

工厂层面在后台新建工厂中满足两个条件:(1)后台激活工厂对应的MRP功能,SPRO->物料管理->基于消费的计划->计划->激活物料需求计划。点击物料需求计划,进入以下界面找到对应工厂激活:

(2)设置计划文件:SPRO->物料管理->基于消费的计划->计划->激活物料需求计划。点击建立计划文件。也可前台输入tcode MD01,MD02替代后台配置

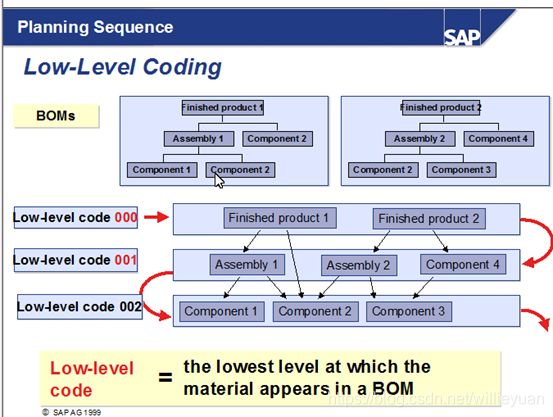

BOM:物料清单,是存储物料组成的架构(分层)。

例如1:成品A由B、C组成,且1A需要2B、3C。则生成100个A供应。基于BOM架构,需要采购B\C的采购申请多少?触发200B+300C的需求,之后根据B,C的供应情况,确定最终的采购需求。

例如2:产成品数量100, 原材料100*10 – 供应情况 = 计划采购数量。

基于BOM从上往下展开(从产成品开始展开),如下图所示:

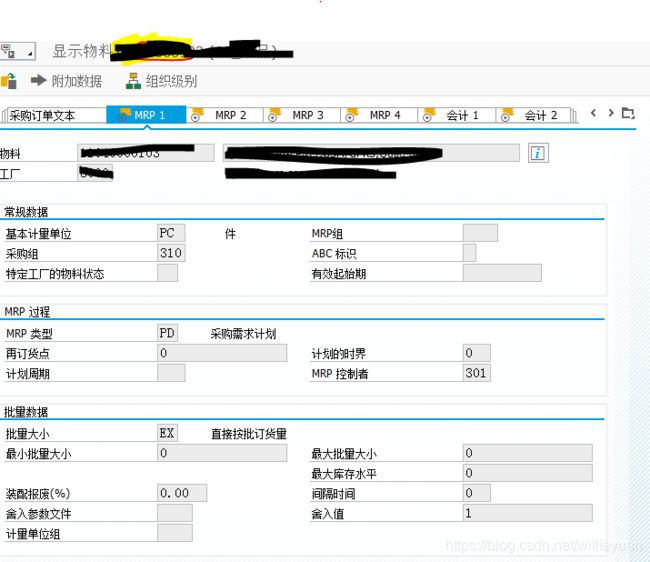

MRP视图

通过Tcode MM03可查看物料具有的视图,MRP3\MRP4一般是用于PP生产模块。在MRP1视图中:

上图解释字段解释如下:

特定工厂的物料状态:可以用于控制是否该物料可以执行MRP(MD41等)。

MRP组:PP有关,基于工单生产、基于库存生产

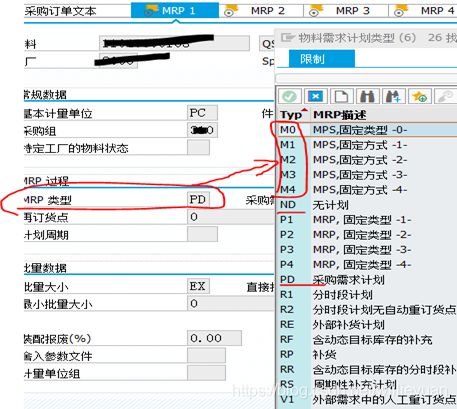

MRP类型(分类的概念):ND代表无计划,不跑MRP。。

PD 物料需求计划,针对原材料的采购MRP。。。

MPS主物料计划,针对半成品、产成品的MRP类型。(M0-M4)。

系统有单独的事务代码 Run MRP,MD40事务代码专门执行MPS类型物料MRP,事务代码MD01专门执行PD类型的物料。事务代码MD41跑多层的,从产成品-----原材料。可通过SE93输入MD* 查看相关的事务代码:

例如:总成A\半成品B\原材料C,则 A:MPS, B:MPS, C:PD(MRP)。事务代码MD40即可运行A+B

综上:运行MRP常用MD41(单项) /MD01 MD02 (多项)

运行MRP的方式:

- 前台在线跑,耗时长,中间中断就无用。高峰期可能会卡。MD41单个项目,MD02单项多级

- 后台JOB设置及查看:SM36创建、SM37查看及运行,定计划Run MRP,可选择负载轻时跑

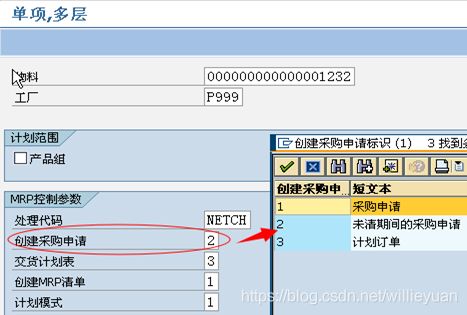

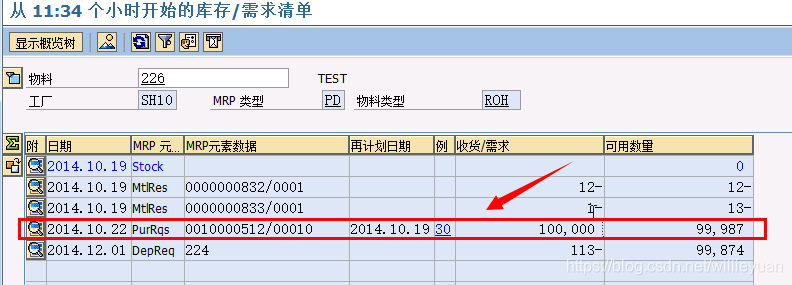

MD41进入:

处理代码:表示指定 MRP 或 MPS 允许的类型。可能是下列类型:

- 净改变计划 NETCH :距离上次MRP之后有变更过需求或者供应的数据范围。。特殊情况使用。。

- 计划范围中的净改变计划 NETPL:计划范围:后台配置中有设置一个计划周期时间(如100天,则100天以内的有变化的,就需要作MRP,超过100天则不考虑)。。常用。

- 在线全重生计划 NEUPL:所有全部执行,不管有没有变更等。。占用系统资源,不建议执行。。

创建标示:

1 采购申请:供应情况全部生成采购申请状态。(MD04可查看生成了采购申请)。

2 未清期间的采购申请:采购周期内的生成采购申请,采购周期外的生成计划订单。。

3 计划订单:供应情况生成计划订单状态。。(MD04可查看生成了计划订单,计划订单指还不考虑购买的,只是计划)

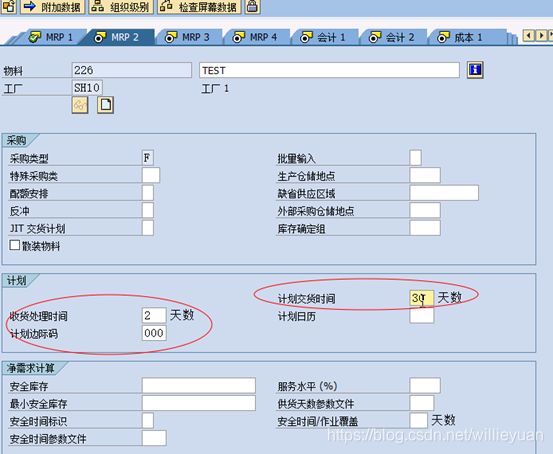

未清期间的采购申请:采购周期(采购订单发给供应商后,供应商生产完成,送货到我们企业这个期间,叫供应供货周期 若10天),需求日期10月28号-当前时间若<10内的,则MRP需要生成采购申请。若>10天则不会。可通过下面理解:

MM01-MM03:

计划交货时间:下订单到收到货到企业的时间

收货处理时间:货从公司门口到对应仓库的处理时间,该段时间可能会进行质检等。

计划边际码:相当于buffer,可以冗余宽限的时间,通过后台配置

若设置:

计划交货时间:30

收货处理时间 :2

计划边际码:001 (计划缓冲2天)

未清缓冲:10

采购处理时间:0。采购部门把采购申请转化为采购订单需要的时间。Spro--物料管理--基于消费的计划--工厂参数---执行工厂参数维护:维护工厂参数--计划运行。

则需求时间:12.1 – 2-30-10 = 10月20号。。

GR: 点击,可显示实际收货日期。

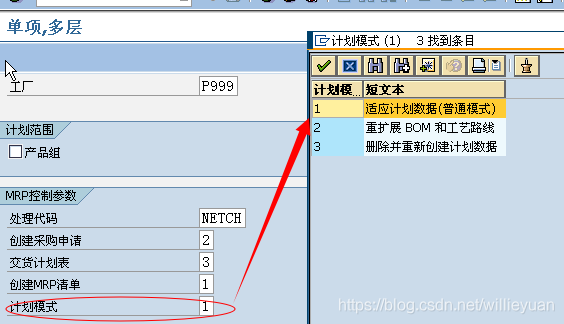

RUN MRP时计划模式配置:

1 适应计划数据:表示MRP生成的订单号码不更新。固定ID,再次运行MRP时,该号码行数据不变。通常建议用1.

3 删除并重新创建计划订单数据:表示MRP生成的计划订单号码更新。容易产生号码溢出。

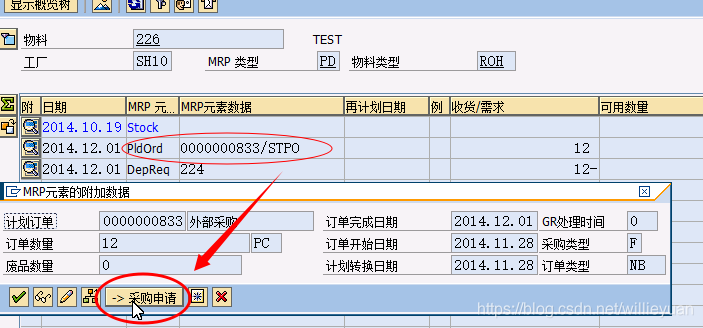

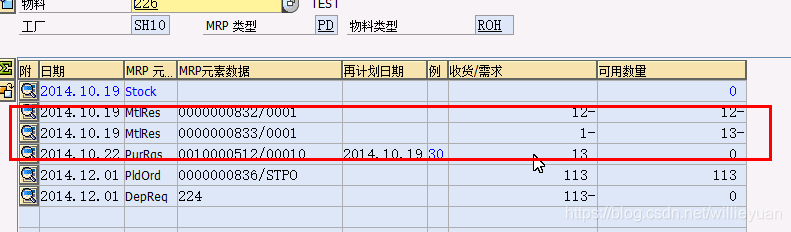

例如:1、设置计划模式为1,RUN MRP,运行如下:

然后由计划订单转为采购申请:

注意:该物料主数据设置采购类型为F,即只能外购,故只能转化为采购申请。若采购类型为X可外购或自制,则可转化为采购订单,也能转化为生产订单。

则生成的采购申请编号右侧出现*标记,表明此行项目不能再修改。

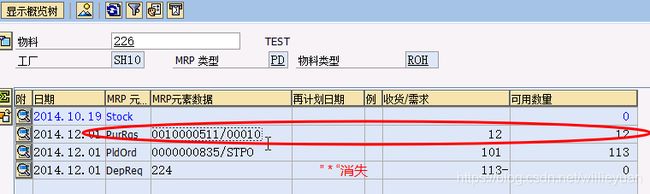

再次Run MRP时,*行项目不变:

若要更改*行,则需要进入行项目内部更改,双击行项目进入订单修改页面,点击“数量/日期”分页,取消“固定ID”选中状态,返回MD04页面查看,则*标记消失。之后再运行MRP,则之前的*行会更新:

3、设置计划模式为3,RUN MRP,计划订单编号更新。

调度

调度:使用物料主数据维护的生产周期,实际BOM工序时间计算,,,

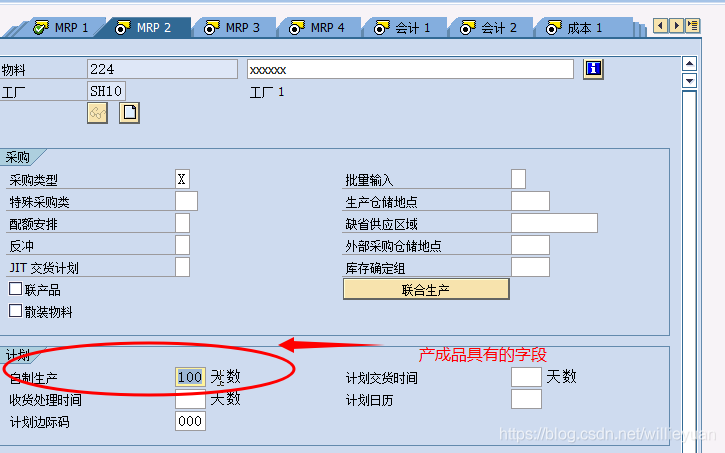

1:一般用于原材料MRP运行。使用物料主数据MRP2中的自制生产时间代替生产周期。建议默认都用1.

2:一般用于成品或半成品才会考虑。将考虑BOM工序时间计算。复杂!

自制生产:该字段产成品有,原材料无。字段值可能不准确。而BOM工序里维护的时间较准确,但是计算时比较慢,一般采用自制生产天数来计算。

lot size:

MM主数据中的MRP1视图-->批量数据

复杂点:加入lot size(静态、周期)

1、静态lot for lot:

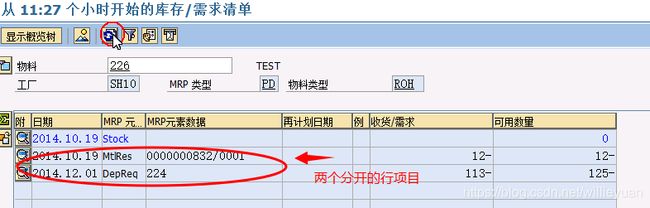

特殊:LOT FOR LOT:不同一天的时候,会分开生成供应(计划订单或采购申请),。

如果是同一天的话:

1、make to order (基于订单生产) :分开。。

例如:一个SO:编号10001,MRP跑出采购申请(关联了SO号码),之后做采购订单也关联SO号码,入库也关联SO,发货则只能针对这个SO进行发。针对有的企业特殊生产->订单来了再生产的模式。

SO: 100002…… 与10001不会合并

2、make to stock :合计生成。。

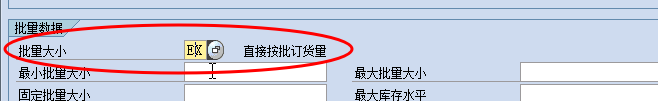

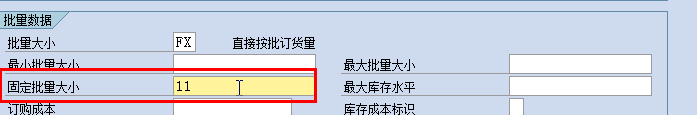

固定批量大小模式:

则MRP产生的订单都是以11为批量。

最小批量大小:

每次MRP生成计划订单或者采购订单都必须大于该值。

最大批量大小:

每次MRP生成计划订单或者采购订单都必须小于该值。

舍入值:

每次MRP生成计划订单或者采购订单都必须是该值的倍数。(相当于最小包装,每次采购都必须以此为倍数)

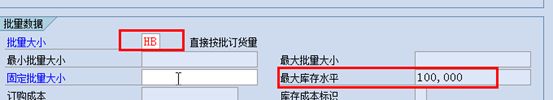

最大库存水平:

直接补充到最大库存:若设置的值大于需求,则自动按最大库存生成订单。若设置的值小于需求,则行项目根据实际情况创建。