MES 工厂建模以及对工厂功能的理解

MES作为生产作业管理的工具,覆盖了对所有生产资源(人员、设备和物料)的进度安排、效用、能力、定义、历史和状态的信息活动管理。

MES作为一种信息化工具,也有其信息系统独有的内交互机制和结构,决定了除了业务层面上的一些内容外,还有一些为了辅助理解和信息传递的模型需要建立。

MES管理的是四项大的作业活动:生产作业管理、维修作业管理、质量作业管理、库存作业管理。

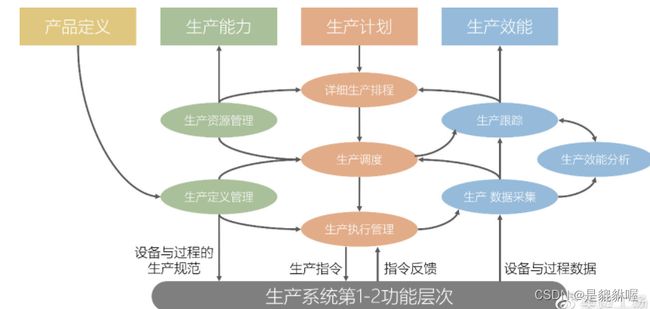

1)产品的定义,描述了如何制造产品(请注意,并不是简单的产品组成结构)。

2)生产能力的定义,详细阐述了什么可用于生产。

3)生产计划的定义(对应生产执行),明确了生产什么和使用什么。

4)生产绩效的定义,包括生产出了什么和使用了什么等相关信息。

对产品进行建模,就是要说明三部分内容:

产品的生产环节是如何组成和流转的?也就是我们常说的工艺流程和工艺路径。

产品各生产工艺都需要什么原料参与,具体是多少?也就是BOM里对应的原料-半成品-成品树。

产品各生产工艺对应的详细操作是怎样的?也就是对应离散制造里的工单工步,或是对应流程制造(包括批制造和连续制造)的工艺配方(Recipe)。

“一些通用性的模型是必须建的”。比如:产品质量模型,和产品质量分解后的各项检测指标相关。人员绩效模型,和人员在岗时间、在岗产出结果有关。设备绩效模型,和设备运行时间、设备关键状态指标、故障频次、维保时长、备件成本、单位时间产出有关。原料模型,和价格、可采购范围、采购强度、可替代性指标、可服务产品的数量、对产品质量的影响指标有关。生产能力模型,和设备/原料/人员的满载产出有关。生成调度能力模型,和计划调整时间、生产切换时间、切换消耗成本、设备和人员对生产变动的适应指标有关。生产力模型,和生产能力模型以及生产调度能力模型有关

ERP是最老牌的企业内部管理信息系统,笼统的说就是围绕人、财、物的上层管控。它对具体生产业务的管理,主要体现在几个地方:生产数据管理、主生产计划、物料需求计划、生产任务管理、设备管理、质量管理、仓库管理。

生产数据管理有两个内容,其一是将企业的生产流程数据定制成一个个阶段式数据包,方便企业基于数据的管理;其二是提供成熟且通用的各式各样企业报表,类似的有生产报表、销售报表、采购报表、财务报表等等。

生产周期TPT、产品成本、交货合同/数量率、在制品数量、设备有效使用时间、设备平均故障间隔时间、设备平均修复时间、设备综合效率OEE、生产力、百万分之缺陷数PPM、生产均衡率、投资回报率

1)物料信息。在ERP里,“物料”是为了产品出厂,需要列入计划的一切不可缺少的物品统称,不只是原材料或零件,还包括毛坯、在制品、半成品、成品、外购件、包装材料,甚至还包括工程工具、劳保用品、能源等等的一切物料。ERP会在物料代码文件库里定义物料的所有信息,包括基础信息、技术资料、库存、计划(对应上面所说的物料需求计划)、采购、财务、质量等七部分。其中基础信息是可用的,涵盖物料名称、编号、品种规格、型号、图号/配方、计量单位、适配工艺路径、单位重量/体积、设计修改编号、有效日期、成组工艺码、供应商等。其次,质量信息也是必要的,主要是围绕IQC来料检测内容,包括检测编号、检测方式(全检/抽检)、检验标准(文件/规格参数)、剩余有效期等。

2)工作日历。在ERP里会定义上班日期、休息日期和设备检修日期的一种日历,它反映了生产计划的基本控制要求,也是对考勤和绩效的参考。不同的分厂、车间、工作中心都会因为生产任务的不同、加工工艺的不同而产生不同的时间约束,尤其是当瓶颈设备或工艺瓶颈存在时,这个工作日历尤其重要。MES可以在这个基础上实施计划排程,可以在这个基础上进行工单用时预估,可以在这个基础上进行设备维保的排期等等。

3)生产计划。ERP要么自己提供比较简单的生产计划排程能力,要么借助APS进行复杂约束下的计划过程(有时APS会归到MES的范畴,尤其是MES以MOM的角度出现时),但不管怎样,订单信息总是会从ERP那获得的。订单可以是独立的原始的,也可以是序列化的,以计划的形式下发。当ERP下发的是计划信息,那么就说明已经考虑各种资源和生产力因素的提前期。一般计划信息都会与生产资源相关,比如哪个车间,哪些设备,哪些工段人员。有些计划信息会细分到工艺路径,比如工艺活动、原料计划、工艺配方等。

4)库存信息。这个可能是在ERP的物料信息包里,也可能是在WMS里,在此先按下不表。

5)产品信息。ERP对产品的定义基本围绕的是销售管理的角度,因此,产品的基础信息是从名称、型号、规格、产能、销售范围、价格区间、促销、库存、库位、对应物料清单、质量标准等这些方面展开的。MES需要的只是围绕生产管控相关的基本内容,对价格、促销等方面内容不太关心。

6)物料清单。这个可能通过ERP供出,比如PBOM。也可能是在PLM里,这个也暂时不说。

7)工序信息。ERP基本没有工艺的概念,却有生产工序的管理概念。ERP会定义一个生产工序流程,并把工序对应到指定的组织或区划里。工序的关键内容在于产出物定义和质量规范,这两个都是MES在进行工艺建模时很有用的东西。当然,是否能够直接用,要看具体的工序附件的设备、人员、物料等资源的指向性是否足够严格。如果能从ERP定义的生产工序里对应到明确的资源内容,那么MES可以充分利用上,不然就仅仅可以用作参考,并作为数据采集分段的一个依据。

8)质量信息。ERP很关注质量,所以它的质量管理模块功能一般都比较强大。不管是来料(包括外协件)、在制品(半成品)还是成品,对应到IQC、IPQC、FQC还是OQC。ERP都会带有详细的质量参数标准、检测要求和工具环境、操作人员和流程说明。这些都是MES在进行绩效建模时可以部分利用的内容。

9)设备信息。ERP里通常会提供一个设备管理模块,而这个模块包含了与生产力息息相关的内容,当然我们也可以认为它是相对宽泛的或者说是围绕最大资源使用能力角度的管理。这里包括的内容很多,具体来说可以认为有设备资料、设备计量、设备保修、设备检修、设备运行、设备故障等六大部分。其中设备资料是基础信息,涉及设备名称、编号、型号规格、供应商、管理类型、使用状态、保修方案、巡检要求、履历记录、对应工艺(段)、电气及环境参数、正常运行指标、持证操作要求、所在位置、报废年限、物料指定/约定、资产归属等。这些都必须给到MES,MES才可以建立设备模型,并添加监控参数。其次,设备管理的其他部分都需要给到MES,比如,设备计量状态会影响到质量;设备保修和检修会影响到MES的定检计划;设备故障里的故障代码以及故障排除规程都会直接对应到MES的设备检修流程里,并在看板里突出公示。

10)人员与组织信息。ERP一般会和OA共用一套用户和人员管理数据,里面涉及到企业组织结构的划分以及岗位的定义,而这些往往与管理权限相关。MES一方面从ERP里获得人员基础信息(常规的姓名、性别、年龄、职称、身份证号、电话、地址)后,另一方面更关注附加的生产属性,比如班组的划定、岗位与工艺的绑定、与考勤和生产绩效的绑定指标等。而这些生产属性有时ERP并不能提供,所以可以在MES里进行细化。

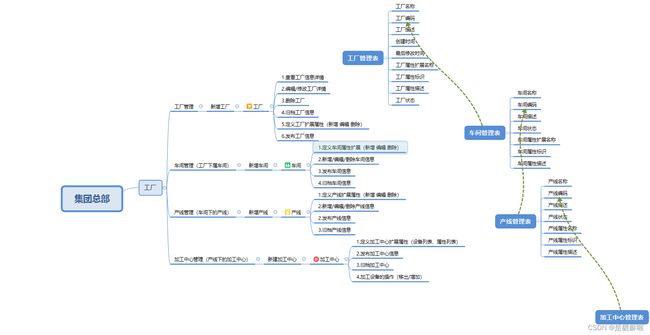

11)区划环境信息。一般在ERP里不会强调环境区划,但有时为了与组织结构相对应,甚至有一些企业已经上了ERP车间生产管理模块(其实也可以认为是MES的前身),那么它比如会定义生产环境。具体包括分厂信息、车间信息、对应工序、对应产品/半成品等。这些信息可以直接导入MES,也可以不用导入,因为它足够简单。

产品全生命周期管理工具,其主要职能有三个:产品基础数据管理、产品过程管理、产品成熟过程的协同辅助

可以直接导入MES,也可以不用导入,因为它足够简单。

产品全生命周期管理工具,其主要职能有三个:产品基础数据管理、产品过程管理、产品成熟过程的协同辅助