探伤仪的曲线

超声波检验DAC曲线、AVG曲线的区别、使用及制作方法

一、 概念

1.1 DAC曲线

DAC距离=波幅曲线是描述某一确定反射体回波高度随距离变化的关系曲线。因此,AVG曲线和DAC曲线都有纵波、横波制作的曲线,并不是简单地由纵波、横波来划分何为AVG曲线,何为DAC曲线,更不是由直探头、斜探头来划分。

2.1 AVG曲线

AVG是德文距离、增益和大小字头的缩写,其英文缩写为DGS。AVG曲线是描述规则反射体的距离、回波高度及当量大小之间关系的曲线。AVG曲线按照通用性分为通用AVG和实用AVG;按照波型不同分为纵波AVG和横波AVG;按照反射体不同分为平底孔AVG和横孔AVG等。

二、制作方法

2.1通用AVG曲线

通用AVG曲线采用归一化距离A和归一化缺陷当量大小G来表示。规则反射体以平底孔为例,如如1所示。

当A<1时,由于波的干涉,使平底孔回波声压出现极大极小值,在A<3的区域内,由于理论公式不适用,因此该区域内的曲线一般不会出或由实测得到。由公司可以看出,A与反射体至探头距离X、近场区距离N有关,G与反射体直径Df、波源直径Da有关。因此,通用AVG可以使用与不同规格的探头,通用性好。

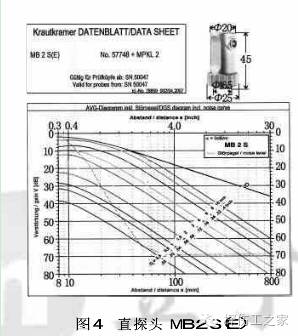

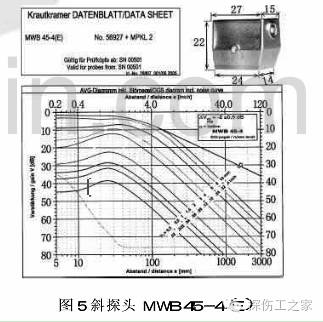

实用AVG曲线以横坐标表示实际声称,纵坐标表示规则反射体相对波高,用来描述距离、波幅、当量大小之间的关系,以平底孔为例,图2右上角标出了探头型号、尺寸。

实用AVG曲线与通用AVG曲线一样,X≥3N部分,可用理论公式计算得到;而X<3N的部分需要通过实际测得。由于实用AVG曲线是由特定探头实测和计算得到的,因此实用AVG曲线也只适用与特定探头,在实用AVG曲线中要注明探头的尺寸和频率。

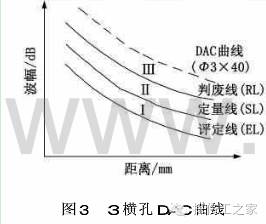

2.2 DAC曲线

以横坐标表示距离(斜探头通常表示深度,直探头通常表示声程),纵坐标表示规则反射体波幅。DAC曲线只是一种特定尺寸规则反射体的曲线,如图3所示。

规则反射体由很多种,例如,斜探头常用横孔做DAC曲线,直探头常用平底孔、大平底孔制作DAC曲线。而某些特殊构件,如钢板、钢锻件超声横波检、无缝钢管轴向横波检测、奥氏体钢锻件斜探头检测通常需要制作V型槽对比试块,DAC曲线通过V型槽的反射波来制作。

综上所述,实用AVG曲线记录了某个特定探头针对不同大小规则反射体在不同深度的曲线,如:对某一个探头,其实用AVG曲线包含了各个尺寸的DAC曲线,如其中包含了2平底孔在不同深度DAC曲线,也包含了3、4等平底孔在不同深度的曲线(见图2),换句话说,DAC曲线是实用AVG曲线的特征。

3、实际应用

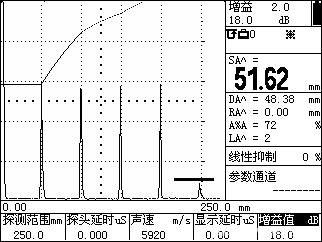

DAC曲线在实际应用中经常用到,在此不做赘述。以下讨论的是AVG曲线,即DGS曲线。以KK的探头和仪器为例,KK的探头都会附带一张实用DGS曲线图。该曲线是此探头对各种尺寸反射体(各种孔径的平底孔和大平底)的DAC曲线的综合,这些曲线是该探头在多种尺寸的反射体上实测来的,如图4-图5所示。

KK公司的仪器对于固定型号的探头进行了编程,存储了DGS曲线的数据。使用DGS曲线时,先要选定一个规则反射体作为参考体,可选的有,大平底、横孔、平底孔。假设以大平底作为参考反射体,用2平底孔作为显示的DGS曲线,先将探头放在大平底参考体上,记录此参考信号。然后,仪器以通用DGS曲线为基础,对*高波位于80%的波进行计算,得出2平底孔曲线需要的检测灵敏度,就能调出所需要的DGS曲线。如果发现缺陷,仪器会对闸门内的每个回波进行评估,直接显示缺陷的当量尺寸(如2.87mm)注意,该尺寸是当量平底孔尺寸。若以2平底孔作为参考反射体, 2平底孔作为显示的DGS曲线,那么调用仪器内的DGS曲线后,参考体的回波波峰理论上会位于调出的曲线上,若以横孔作为参考反射体,需要其直径≥所用波长的1.5倍,横孔长度必须是近场长度的1.5倍。另外,使用DGS法对回波幅度进行评估时应注意:(1)对于衰减不能被忽略的材料,衰减补偿系数必须重新设定;(2)如有可能,参考回波要从检测工件接收,如不能,则要保证参考试块的材料要与检测工件的相同;(3)进行评估所用探头应是记录参考回波使用的同一个探头;(4)反射体距离小于探头近场长度一半时,回波幅度会收到干涉影响,对于此类情况,不推荐使用DGS法进行评估。

超声波探伤仪是一种便携式工业无损探伤仪器,它能够快速便捷、无损伤地进行工件内部多种缺陷(焊缝、裂纹、夹杂、折叠、气孔、砂眼等)的检测、定位、评估和诊断。既可以用于实验室,也可以用于工程现场。广泛应用于钢铁、电力、石化、锅炉压力容器、钢结构、军工、航空航天、铁路交通、汽车、机械等领域。

DAC曲线的定义和作用

DAC定义:DAC是一条距离-波幅曲线,同一当量的缺陷随着深度的增大,受信号的衰减、声束的扩散及其他因素的影响,其回波幅度呈指数下降趋势,把不同深度的同一当量的人工缺陷的反射回波幅度连成一条曲线,这条曲线就是DAC曲线;

DAC作用:DAC曲线是用于区分大小相同,但距离不同的反射体幅度的变化。通常情况下,在绘制好DAC曲线后,不管材料中反射体的位置如何,同样大小的反射体产生的回波峰值均在同一条曲线上。同样道理,比曲线所表示的反射体尺寸小的,其反射回波会落在该曲线下面,而较大一些的会落在该曲线上面。

TCG曲线的定义和作用

TCG定义:TCG曲线是一条深度补偿曲线,用DAC曲线沿深度方向的下降趋势对不同深度的反射回波幅度进行补偿,将所有的深度补偿值连成一条曲线,这条曲线即是TCG曲线。

TCG作用:TCG功能通过对A扫描回波幅度进行深度补偿后,使得同一尺寸反射体回波幅度与其在被检材料中的深度无关。因此在TCG模式下,当探伤仪增益条件不变时更有利于发现位于材料内部较深位置的缺陷。激活DAC/TCG后将在指示符号栏中显示符号。

AVG曲线及其作用

在超声波探伤中,自然缺陷的形状、性质和方向各不相同,回波相同的缺陷实际上往往相差很大,为此特引进“当量尺寸”来衡量缺陷的大小。在相同探测条件下,当自然缺陷与某形状规则的人工缺陷回波等高时,则该人工缺陷的尺寸就为此自然缺陷的当量尺寸。描述规则反射体的距离、波幅、当量大小之间的关系曲线称为距离-波幅-当量曲线,德文为AVG曲线,A、V、G 是德文距离、增益和大小的字头缩写。英文缩写为DGS曲线。AVG曲线常见形式是一簇曲线,其每一条曲线对应于一种当量尺寸的规则反射体的回波高随距离而变化的规律。

在超声检测理论中,提到运用AVG方法的前提条件是X>3N(N为近场区)。当 X>3N,在不考虑介质衰减时,声压与距离成反比,当仪器的垂直线性良好时,示波屏上波高与声压成正比,AVG图中声程大于3N的部分是计算出来的。对于3N以内的情况,由于存在声波的干涉,并且理论公式不适用,因此该区域的曲线一般不绘出或需要实测,将实测值和计算值合并,才能得到一个包括近场和远场区的曲线图,因此,人们对于特定的材料及仪器探头,在对比试块上直接测出一系列图,也就是所谓的实用AVG图,可根据缺陷回波确定其当量值。

AVG曲线主要用于灵敏度调整和对缺陷定量。一方面根据顾客要求通过AVG曲线的计算值,利用工件本身的平行面设定合适的检验灵敏度,由于是在工件上进行的校准设定,不用考虑材质的衰减以及表面补偿等问题。另一方面对缺陷定量时,不用再与对比试块比较,可以直接利用AVG曲线计算得到定量值。

AVG曲线按照通用性可分为通用AVG和实用AVG,按波型不同分为纵波AVG和横波AVG;按反射体不同分为平底孔AVG和横孔AVG等。

超声波特点:

1.在空气中不能传播,遇到空气100%反射。

2.超声波在行经介质时,若遇到不同密度或弹性系数物质时,即会产生反射回波的特性,而此种反射回波强度会因材料密度不同而有所差异。

超声波检测原理:

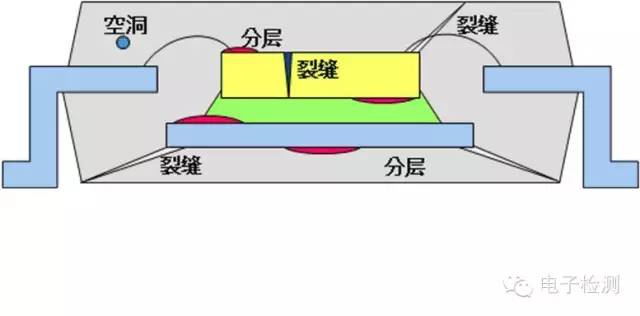

C-SAM检测(超声波检测)即最利用此特性来检出材料内部的缺陷并依所接收之讯号变化将之成像。因此,只要被检测的IC上表面或内部晶片构装材料的界面有离层、空洞、裂缝等缺陷时,即可由C-SAM影像得知缺陷相对位置。

超声波检测优点:

1.适用于金属、非金属和复合材料等多种制件的无损检测

2.缺陷定位较准确

3.对面积型缺陷的检出率较高

4.灵敏度高,可检测试件内部尺寸很小的缺陷

5.对人体及环境无害

6.不破坏样品

超声波常检测到的缺陷:

超声波检测的局限性:

1.对试件中的缺陷进行精确的定性、定量仍须作深入研究;

2.对具有复杂形状或不规则外形的试件进行超声检测有困难;

3.缺陷的位置、取向和形状对检测结果有一定影响;

4.材质、晶粒度等对检测有较大影响;

5.以常用的手工A型脉冲反射法检测时结果显示不直观,且检测结果无直接见证记录。

超声波检测缺陷判断

1、缺陷的定量

缺陷的定量指已测定缺陷的大小和数量,缺陷大小包括缺陷的面积、长度和深度。由于缺陷的大小主要根据荧光屏上缺陷波的高度来确定,而缺陷波的高度又受着缺陷的方向、距离、起点及仪器的工作状态等多种因素影响,因而不易准确地判断缺陷大小。

1. 1 当量法缺陷定量

当量法缺陷定量是以对比试块上人工缺陷(如平底孔)来衡量缺陷大小,即实际缺陷相当于多大面积的人工缺陷。

-

试块比较法

在相同的探测条件下,将工件中缺陷小组高度、位置与材质相同的试块上人工缺陷(平底孔或横通孔)反射波进行比较,当两者位置相同、高度相等或相近时,则工件中缺陷大小相当于该人工缺陷的直径大小,称作当量直径。直探头探伤常以平底孔试块比较,斜探头以横通孔试块比较。

-

“距离-波幅”曲线和“面积-波幅”曲线当量法

缺陷波的高低与缺陷的面积(大小)及距离(深度)有关,距离相等的缺陷,面积越大,反射波愈高;面积相等的缺陷,距离越近,反射波愈高。因此,可通过数组距离相同、面积不同和距离不同、面积相同的人工缺陷试块,作出“面积-波幅”曲线和“距离-波幅”曲线。探伤时根据缺陷波的高度及缺陷波在时间扫描线上的位置通过曲线确定缺陷大小。

如果利用衰减器将人工缺陷反射波高度全部调到荧光屏满幅的80%,读出衰减器读数(增加或减小的分贝值dB)并以此作出的曲线称用“面积-分贝”曲线和“距离-分贝”曲线,实际探测缺陷时,调节衰减器使缺陷波高也达满幅的80%,则根据缺陷的距离和衰减器上分贝读数直接从曲线上查出缺陷当量大小。“距离波幅”曲线在焊缝斜角探伤中应用较广。

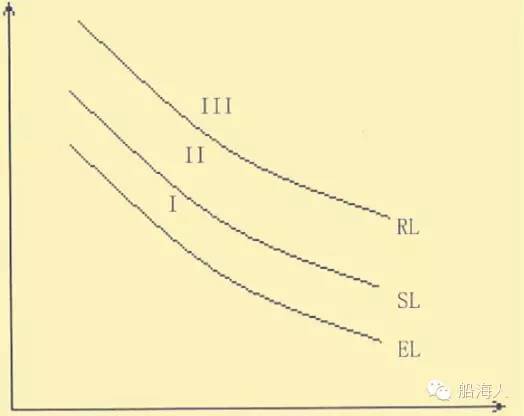

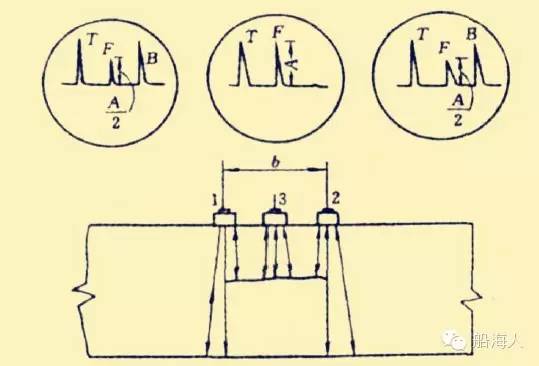

实际探伤使用“距离波幅”曲线由评定线、定量线和判废线三条组成,评定线与定量线之间(包括评定线)为I区,定量线与判废线之间(包括定量线)为II区,判废及其以上为III区。RL全称reference level,SL全称recording level,EL全称evaluation level,定义可以参考ISO 11666。下图来自CBT 4559-2011。

图1 DAC曲线簇

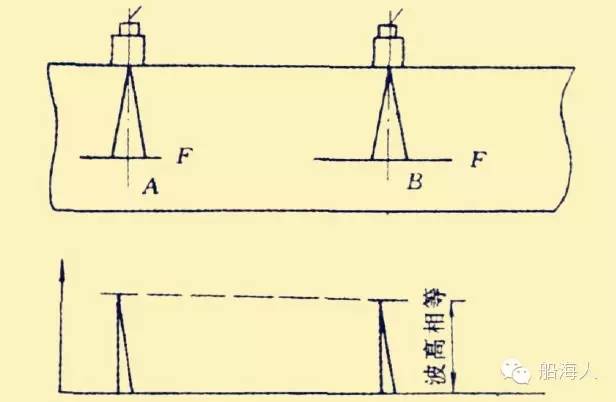

1. 2 以波束指向性为基础的定量法

当缺陷面积大于声束面积时,无法用当量法判断缺陷大小(即无法根据反射波高低判断缺陷大小),如图2所示。虽然A、B两缺陷大小不同,但缺陷反射波高度却相同,这是由于缺陷面积大于声束面积后,随着缺陷面积的增大,缺陷反射波不再增高的缘故,因此无法根据波高判断其大小。以波束指向性为基础的定量法是通过移动探头探测大缺陷的边缘(根据荧光屏上缺陷波高度变化)确定缺陷大小的一种方法,当探头声束中心位于缺陷中心时,缺陷波最高;当声束中心偏离缺陷中心时,缺陷波降低;当声束不与缺陷相遇时,缺陷波消失。具体有以下两种:

图2 测定缺陷当量的误差

-

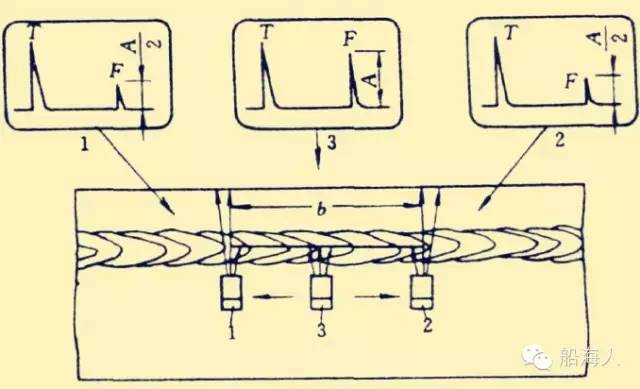

半波高度法

此方法就是文献中提到的6dB Drop method无论纵波探伤还是横波探伤,发现缺陷后首先找出最高波的探头位置,如图3所示位置4,然后移动探头,直至声束中心恰好在缺陷的边缘(声束只有一半射在缺陷上),此时反射波高度降低为原来的一半,即图中探头1、2位置,此时探头中心之间的距离为b即为缺陷在该方向的尺寸;再将探头沿不同方向重复上述操作,由探头中心各位置构成的轨迹所围面积,即为缺陷的指示大小。由于受缺陷的取向、形状及表面状态等因素影响,指示大小和缺陷的真实大小往往有一定误差。横波探伤用半波高度法测定缺陷长度与之相同,如图3所示。

图3 半波高度法测定缺陷大小

图4 斜探头测定缺陷大小

-

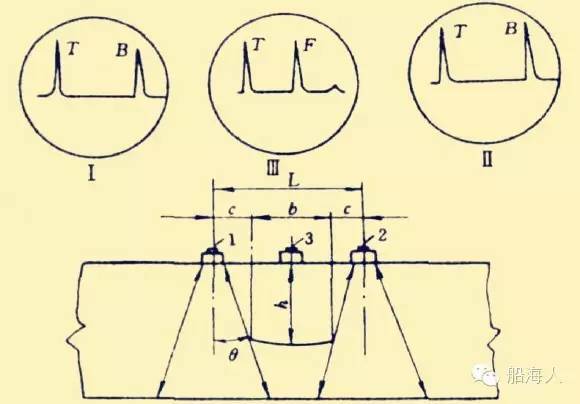

全波消失法

探伤发现缺陷后,由缺陷波量最高位置向各方向移动探头,分别记下缺陷波刚刚消失时探头的中心位置,这些探头中心位置围成的面积为缺陷的大致范围,再经简单计算可得缺陷大小。如图5所示,探头在位置3时缺陷波最高,位置1、2时缺陷波刚刚消失。

图5 全波消失法测定缺陷大小

设1、2位置探头中心间距离为L,探头半扩散角为θ,缺陷深度h,缺陷长度b,探头半径为r,则:

b = L - 2C =L - 2 ( r + htgθ) = L - 2 rhtgθ

θ= arcsin1. 22λ/D

式中 λ:波长;D:探头直径。

1. 3 AVG曲线法

AVG曲线又称“距离-波幅-缺陷当量”曲线,它是根据不同尺寸的人工缺陷在不同声程处的反射,计算出反射波高并按一定比例作出的各条缺陷当量曲线,通常刻制在有机玻璃板上,直接在荧光屏上使用,探伤时根据被探工件厚度调节时间扫描线,当荧光屏上出现缺陷波后,根据其距离(深度)和波高由曲线板上确定缺陷当量大小。AVG曲线板一般与探伤仪配套,也可根据实际生产情况自行制作。该法与“距离-波幅”曲线和“面积-波幅”曲线本质上没有什么差别,但使用更方便,定量也比较准确,在生产中得到广泛应用。

2、缺陷的定性

超声波探伤除确定缺陷位置及大小外,还必须确定缺陷的性质,即定性。为了定性准确,探伤前必须对被探工件的结构、材质、组织状态、加工工艺及制造过程中容易产生的缺陷有所了解,再将实测缺陷的位置、大小、方向与理论上可能产生缺陷的位置、大小等情况综合分析。对缺陷的准确定性要经过反复认识和长期实践经验的积累。主要可从以下几方面考虑。

2. 1 根据缺陷的大小、形状判断

-

单个较小体积缺陷多为气孔、夹渣;

-

密集分布的较小点状缺陷多为白点、气池;

-

尺寸较大的线性或条状缺陷多为裂纹、未焊透;

-

尺寸较大、形状不规则的缺陷多为约定俗成孔、疏松、夹渣等。

2. 2 根据缺陷所处位置判断

-

缩孔、疏松、气泡、砂眼等多位于铸件的浇冒口处;

-

未焊透多在焊缝中或根部;

-

未熔合在母材与沓缝交界处;

-

裂纹多在应力较大部位;

-

气孔、夹渣可存在于焊缝中各部位。

2. 3 根据缺陷波波形特征判断

缺陷波波高能够表明,缺陷密度与工件材料密度相关愈大,其反射波愈高。如气孔、裂纹、未焊透、缩孔、白点等反射波较高,面非金属夹杂物、夹渣等反射波较低。

Tips总结

-

缺陷波的形状,对气孔、未焊透、未熔合等缺陷波形的形状有影响,其尖锐、陡直、波根部清晰;裂纹的波形尖锐、陡峭,且有波形交错;夹渣、疏松等波形较宽,波低,有明显树枝状。

-

缺陷波的敏感性,对白点、气孔等单个缺陷,探头平行移动或转动时缺陷波迅速消失,很敏感,而探头围绕缺陷转动时,缺陷波变化不大;对裂纹,探头平行移动时缺陷波陷波波形会发生一定变化,探头移动到一定程度缺陷波才逐渐减幅直至消失,而转动探头时缺陷波会迅速降低甚至消失,很敏感;对开头不规则的疏松、夹渣等探头平行移动和转动时缺陷波变化都较迟缓。

-

缺陷波的清晰度表明,白点、气孔、裂纹等缺陷小组清晰度较好,而非金属夹杂物、疏松等波形较宽,高低不同的波峰彼此相连不易分开的、清晰度差。

-

根据底波高度变化判断,单个白点、气孔对底波高度影响较小,非金属夹杂物会使底波高度降低,大面积、近表面缺陷(缩孔、疏松、裂纹等)出现很强的缺陷波时其底波降低甚至消失。