- 物联网小知识: 无线传输协议__不同通讯线的通讯距离是多少,你知道吗?

深漂3年的小镁铝

嵌入式开发嵌入式话题STM32系列单片机开发物联网UART串口单片机stm32信息与通信通信协议51单片机

目录前言1.不同协议通讯线的传输距离2.无线传输协议与距离2.1.蓝牙2.2.Zigbee2.3.LoRa2.4.Wi-Fi2.5.蜂窝网络2.6.Sigfox2.7.LoRaWAN(* ̄︶ ̄)创作不易!期待你们的点赞、收藏和评论喔。前言在物联网中,通讯线的作用是传输数据、信号和电能,以便在设备之间建立通信链路。常见的通讯线包括USB线、信号线、RS485、RS232、以太网线、CAN等。其中,U

- Redis集群全流程实战指南

代码中の快捷键

javaredis

Redis集群全流程实战指南:从零搭建到生产优化1.开篇:理解Redis集群的核心价值Redis作为高性能内存数据库,在单机模式下存在三大瓶颈:容量限制:受单机内存大小制约性能瓶颈:单节点QPS上限可用性风险:单点故障问题Redis集群通过分布式架构完美解决这些问题,本文将带您完成从理论认知到生产部署的全流程实践。2.架构设计篇:深入Redis集群原理2.1数据分片机制哈希槽(HashSlot):

- Redisson 的 “看门狗

dj_master

Redis服务器数据库java

Redisson的“看门狗(WatchDog)”机制是其针对Redis分布式锁实现的一个重要优化,用于解决分布式锁因业务执行时间过长,锁自动过期释放,导致锁失效的问题。下面从原理、作用、工作机制等方面详细介绍:一、背景:分布式锁的过期问题在使用Redis实现分布式锁时,通常会给锁设置一个过期时间(比如setIfAbsent加过期时间),防止持有锁的客户端因故障(如程序崩溃、网络阻塞)无法释放锁,导

- InfluxDB 3 Core 持久化机制深度解析:高可靠实时数据引擎的设计哲学与工业实践

梦想画家

数据库InfluxDB分层持久化架构

本文深入拆解InfluxDB3Core的数据持久化架构,涵盖写入流程、故障恢复、存储引擎设计,并结合物联网、金融监控等场景分析其高可靠性实现逻辑。通过对比传统时序数据库架构与性能实测数据,揭示新一代引擎如何平衡实时性与数据安全性,为大规模时序数据处理提供生产级保障。一、持久化核心机制:从写入到落盘的全链路保护1.分层持久化架构InfluxDB3Core采用三级数据保护策略:写入请求→内存缓冲区(V

- 半导体FAB中的服务器硬件故障监控与预防全方案:从预警到零宕机实战

爱吃青菜的大力水手

服务器运维半导体FAB运维IT运维

服务器硬件故障监控与预防全方案:从预警到零宕机实战关键词:SMART监控RAID预警IPMI传感器性能基线PrometheusZabbix高可用架构一、硬件故障前的7大预警信号(附关联工具)故障类型关键指标监控工具预警阈值磁盘故障Reallocated_Sector_Countsmartctl+smartd>0立即告警Current_Pending_SectorPrometheus+NodeExp

- 什么是Sentinel? 以及优点

肘击鸣的百k路

sentinel

Sentinel是阿里巴巴开源的轻量级流量治理与系统保护组件,专注于微服务架构下的实时流量控制、熔断降级和系统稳定性保障。其核心目标是通过动态规则管理防止服务因高并发、突发流量或依赖故障导致雪崩崩溃。⚙️Sentinel的核心功能流量控制基于QPS(每秒请求数)或并发线程数限制资源访问,支持直接拒绝、匀速排队(漏桶算法)、慢启动(令牌桶算法)等策略。细粒度控制:可针对特定接口、方法甚至热点参数(如

- 【Bluedroid】蓝牙启动之BTM_reset_complete源码解析

byte轻骑兵

Androidc++AndroidBluedroid

当蓝牙控制器完成硬件重置后,协议栈需通过一系列初始化操作恢复各模块状态。本文深入分析BTM_reset_complete核心函数及其调用链,详解L2CAP连接清理、安全模块重置、扫描参数恢复、BLE隐私功能初始化等关键流程,揭示蓝牙设备在重置后如何通过标准化状态恢复确保互操作性、隐私安全与连接能力。一、概述蓝牙控制器重置(如硬件重启、故障恢复)后,协议栈需完成以下核心初始化工作。1.1L2CAP层

- day043-负载均衡算法与高可用keepalived

孙克旭

老男孩教育Linux运维99期负载均衡算法运维linux

文章目录0.老男孩思想-运维能为公司创造的价值1.负载均衡轮询算法1.1加权轮询1.2ip哈希1.3url哈希2.负载均衡模块指令补充3.高可用4.keepalived4.1部署keepalived服务4.2脑裂故障4.2.1脑裂故障常见原因4.2.2脑裂故障解决方法5.思维导图0.老男孩思想-运维能为公司创造的价值省钱:服务器设备、机房带宽、云主机云服务减少CDN流量优化、架构改造,当流量增加时

- GTID(Global Transaction Identifier,全局事务标识符):MySQL 主从复制的核心机制

心灵星图

运维mysql数据库

GTID(GlobalTransactionIdentifier,全局事务标识符)是MySQL数据库在主从复制中引入的核心机制,用于唯一标识全局事务,简化复制管理和故障转移流程。其核心概念与工作机制如下:一、GTID的定义与组成基本结构GTID由两部分构成:source_id:transaction_id。source_id:即MySQL实例的唯一标识server_uuid(首次启动时生成,存储在

- 技术实录-从 MySQL 启动失败到大小写兼容恢复:一次完整故障排查复盘20250614

Narutolxy

智浪初航技术干货分享mysqladbandroid

技术实录|从MySQL启动失败到大小写兼容恢复:一次完整故障排查复盘作者:Narutolxy|日期:2025-06-14|标签:MySQL、权限修复、大小写敏感、数据迁移引言:一次意外引发的MySQL修复实践在一次对客户MySQL数据库进行表迁移和大小写兼容性调整的过程中,我遇到了一个典型但复杂的问题——MySQL配置了lower_case_table_names=1后无法启动,root用户密码遗

- 分布式系统ID生成方案深度解析:雪花算法 vs UUID vs 其他主流方案

可曾去过倒悬山

算法后端

分布式系统ID生成方案深度解析:雪花算法vsUUIDvs其他主流方案在分布式系统中,如何高效生成全局唯一ID是一个关键挑战。本文将深入剖析雪花算法、UUID及多种主流ID生成方案,帮助开发者根据业务场景选择最佳方案。一、为什么需要分布式ID?在分布式系统中,传统数据库自增ID存在明显瓶颈:单点故障:依赖单数据库实例扩展困难:分库分表时ID冲突安全风险:连续ID暴露业务量性能瓶颈:高并发下成为系统瓶

- HTTP代理时减少TCP重传的技巧

华科℡云

运维服务器linux

在HTTP代理场景中,TCP重传会增加网络延迟、降低传输效率,影响用户体验。以下是一些减少TCP重传的有效技巧。优化网络环境确保网络稳定:检查代理服务器与客户端、目标服务器之间的网络连接,排查是否存在线路故障、信号干扰等问题。例如,若使用无线网络,可尝试更换为有线连接,以减少信号波动导致的丢包。合理分配带宽:避免代理服务器所在网络带宽被过度占用。可通过网络管理工具对不同业务的带宽进行限制和分配,确

- 科伦坡证券交易所(CSE)定制的全栈系统开发报告

Ashlee_guweng22346

pythonjavaperldocker数据结构emacs算法

“全自动化交易平台”(CSE主席瓦吉拉·库拉提拉卡评价)的进化——订单处理延迟1Tbps)。容器化微服务:iSulad轻量容器引擎(内存开销6MB)实现Kubernetes秒级扩容,资源利用率提升70%,故障切换时间10ms,错失套利窗口。方案:鲲鹏低延迟引擎+InfiniBand网络。结果:时延降至0.5ms,套利收益年化提升22%。

- ts学习笔记

瑾清在努力

学习笔记javascripttypescript

1.介绍ts是js的超集,他融合了其他语言的优势,将js带到了一个新的高度js,es,ts的关系:ECMAScript是JavaScript的标准,TypeScript是JavaScript的超集2.为什么使用ts?1.发现问题js---运行后报错ts---运行之前可检查出错误(静态类型检查)2.非异常故障错别字,未调用函数,基本逻辑错误constuser={name:'小明',age:26}us

- 嵌入式故障码管理系统设计实现

比特冬哥

嵌入式领域开发嵌入式故障码管理

文章目录前言一、故障码管理系统概述二、核心数据结构设计2.1故障严重等级定义2.2模块ID定义2.3故障代码结构2.4故障记录结构三、故障管理核心功能实现3.1初始化功能3.2故障记录功能3.3记录查询与清除功能3.4系统自检功能四、故障存储实现4.1Flash存储实现4.2RAM存储实现五、测试案例六、源码6.1fault_manager.c6.2fault_manager.h6.3fault_

- 什么是 Paxos和Raft

MonkeyKing.sun

paxosraft

Raft和Paxos是两种经典的分布式一致性算法(ConsensusAlgorithms),广泛应用于数据库、分布式系统、微服务架构中,用来确保在多个节点中即使有部分节点故障,系统仍然可以就“某一值”达成一致(即:分布式共识)。它们不是区块链专属,但在联盟链、私有链或数据库复制系统中常被用来替代PoW、PBFT等共识机制。一、什么是Paxos?定义:Paxos是一种保证在部分节点失效或网络延迟时,

- Nagios监控系统插件套装:1.4.13版本深入解析

Kiki-2189

本文还有配套的精品资源,点击获取简介:Nagios是一款开源系统监控工具,用于实时监控网络服务、系统状态和IT基础设施,确保IT环境的稳定运行。本文详细解析了"Nagios-plugins-1.4.13.tar.gz"这个插件包,涵盖了Nagios核心功能、插件工作原理、安装配置、常见插件、自定义插件制作、故障报警与通知、性能数据记录以及扩展集成等方面。通过解压、编译安装和配置插件包中的内容,用户

- 稳定性与高可用性:SD-WAN如何保障链路故障下的业务连续性

稳定性与高可用性是现代企业网络的核心要求,尤其是在数字化转型和全球化进程中,任何网络中断都可能导致业务停滞甚至经济损失。传统网络架构对链路故障和运营商问题的应对能力较弱,而SD-WAN(软件定义广域网)以其智能化的架构设计和实时动态管理能力,成为保障业务连续性的理想选择。本文将从以下几个方面探讨SD-WAN如何通过冗余、故障转移和快速恢复技术,确保企业网络的稳定性和高可用性。一、SD-WAN如何确

- 基于STM32与ZigBee的智能指引车库系统设计

科创工作室li

毕业设计1stm32嵌入式硬件单片机

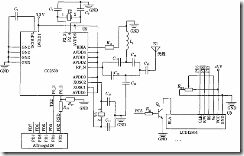

⭐资料具有原理图流程图PCB器件清单STM32与ZigBee的智能指引车库系统设计摘要:本文设计了一种基于STM32与ZigBee的智能指引车库系统。系统包含1台主机和3台从机,从机实时检测车位状况并发送给主机,主机显示3个车位的停车情况(满、无),并能简易引导车辆驶向空位,同时主机通过WiFi模块将数据上传至阿里云。该系统实现了车库车位的智能监测与引导,提高了车库管理的效率和便捷性。关键词:ST

- 【DeepSeek实战】3、Ollama实战指南:LobeChat+多网关架构打造高可用大模型集群

无心水

Ollama实战指南LobeChat实战DeepSeek实战DeepSeek全栈应用开发AI入门大模型CSDN技术干货

一、企业级大模型集群架构全景解析在人工智能落地应用的过程中,大模型服务的高可用性、成本控制和灵活扩展能力成为企业关注的核心痛点。本方案通过LobeChat前端、AI网关层和Ollama模型集群的三层架构设计,实现了无需复杂运维即可部署的生产级大模型服务体系。该架构不仅支持负载均衡、故障转移和模型热切换等企业级特性。还通过量化技术将硬件成本降低60%以上,为中小企业提供了与商业云服务相当的性能体验。

- 程序员面试中的故障排查:展现问题解决能力的黄金法则

程序员面试中的故障排查:展现问题解决能力的黄金法则关键词:故障排查、面试技巧、问题解决能力、结构化思维、技术沟通、根因分析、面试场景模拟摘要:在程序员面试中,故障排查类问题是考察候选人“实战能力”的核心环节——它不仅检验技术知识的深度,更能暴露逻辑思维、沟通表达和抗压能力的真实水平。本文将通过“侦探破案”式的类比,结合真实面试场景,拆解故障排查的黄金法则,帮助你在面试中从“解题者”升级为“问题解决

- Linux ss 指令

halugin

Linux指令linux运维

Linuxss指令ss(SocketStatistics)是Linux系统中用于显示网络套接字(socket)信息的现代命令行工具,是netstat的继任者,性能更高、输出更简洁。它提供详细的网络连接、监听端口和协议统计信息,广泛用于网络监控、故障排查和性能分析。相比传统的netstat,ss直接从内核获取数据显示更快,功能更强大,适合现代Linux系统。什么是ss指令?ss是Linux系统中的一

- Linux操作系统,故障排查

月堂

linux运维服务器

案例1:GRUB引导故障故障现象:系统启动卡在"GRUB>"提示符,无法进入系统原因分析:GRUB配置文件损坏(/boot/grub/grub.cfg)引导文件被误删或磁盘损坏解决步骤:在GRUB命令行依次执行:insmodxfssetroot=(hd0,msdos1)linux/vmlinuz-root=/dev/sda1initrd/initramfs-.imgboot进入系统后执行:grub

- 【第15章】亿级电商平台订单系统-高可用架构设计

cherry5230

亿级流量架构设计与落地系统架构分布式架构中间件

1-1本章导学课程概述核心内容:订单系统高可用架构设计项目背景:年交易额200亿的B2B电商平台订单系统本章学习路径高可用概念解析设计原则学习七大架构设计方法论项目实战应用一、高可用核心概念定义与价值解析系统可靠性标准指标二、设计原则体系冗余设计故障自动转移服务降级策略监控预警机制三、七大高可用设计方法论<

- LabVIEW液压系统远程监控

LabVIEW开发

LabVIEW开发案例LabVIEW开发案例

利用LabVIEW开发构建注塑机合模液压系统远程监控平台,实现设备状态实时监测、数据交互与远程控制。应用场景工业自动化产线监控:在大型注塑生产车间,实时监测多台注塑机合模液压系统的压力、流量、位移等关键参数,支持产线集中管理。设备远程维护:工程师可通过VPN网络远程访问现场设备,实现故障诊断、参数调整,减少现场维护成本与停机时间。无人值守生产场景:配合自动化上下料系统,实现24小时连续生产监控,异

- 网络工程师知识点精讲与例题解析:网络管理

软考和人工智能学堂

网络工程师网络规划设计师信息系统项目管理师提高班网络智能路由器

网络工程师知识点精讲与例题解析:网络管理一、网络管理概述网络管理是网络工程师的核心职责之一,主要目标是保障网络稳定、安全和高效运行。根据ISO定义的网络管理五大功能域(FCAPS):故障管理(Fault):检测、隔离和修复网络故障配置管理(Configuration):管理设备配置和版本计费管理(Accounting):统计资源使用情况(如流量计费)性能管理(Performance):监控和分析网

- Java接口性能优化一

hqxstudying

java性能优化开发语言

在Java开发中,接口响应慢是最常见的性能痛点之一。用户点击按钮后等待超过3秒就可能失去耐心,系统吞吐量不足则会导致高峰期请求堆积甚至超时。这类问题往往不是单一环节的故障,而是代码逻辑、数据交互、框架配置、底层资源等多链路共同作用的结果。一、性能优化基础:先搞懂「慢」的本质在开始优化前,我们需要明确一个核心问题:接口响应时间到底消耗在哪里?一个接口的完整链路通常是:用户请求→网络传输→容器接收→代

- 生成树基础实验

1688red

计算机网络技术网络

以太网交换网络中为了进行链路备份,提高网络可靠性,通常会使用冗余链路。但是使用冗余链路会在交换网络上产生环路,引发广播风暴以及MAC地址表不稳定等故障现象,从而导致用户通信质量较差,甚至通信中断。为解决交换网络中的环路问题,提出了生成树协议STP(SpanningTreeProtocol)。与众多协议的发展过程一样,生成树协议也是随着网络的发展而不断更新的,从最初的IEEE802.1D中定义的ST

- 降低20%成本暴雨定制化液冷系统落地

暴雨信息凭借多年液冷设计及实施经验,帮助某知名自动驾驶企业完成了车端算力设备和后端数据中心的液冷改造升级,进一步提升了其车端实时数据处理能力及后端模型训练优化效率。但在后期持续运维过程中,由于测试中心尚未配备液冷系统,只能依赖外接散热器和水泵来进行液冷设备的测试与故障排除,不仅噪音大还存在较大的冷却液泄漏风险。为此,客户期望我们帮助其建立起一套规范化的液冷测试系统,以解决当下困境。暴雨信息专业技术

- EtherCAT工业实时以太网深度解析:从高速控制到智能互联的技术革命

AI_DL_CODE

EtherCAT工业实时以太网运动控制分布式时钟TSN工业互联网机器人控制

摘要:本文系统阐述EtherCAT(以太网控制自动化技术)在工业自动化中的战略地位与技术实现,揭示其作为高速实时通信协议的核心优势。通过微秒级响应、纳秒级同步及灵活拓扑等特性,EtherCAT在机器人、高端装备等场景中占据主导地位。文中结合多轴运动控制、跨协议集成等典型应用,提供从分布式时钟配置到故障诊断的完整代码示例,并解析TSN融合、AI驱动等未来演进方向。实测数据表明,EtherCAT可使控

- ViewController添加button按钮解析。(翻译)

张亚雄

c

<div class="it610-blog-content-contain" style="font-size: 14px"></div>// ViewController.m

// Reservation software

//

// Created by 张亚雄 on 15/6/2.

- mongoDB 简单的增删改查

开窍的石头

mongodb

在上一篇文章中我们已经讲了mongodb怎么安装和数据库/表的创建。在这里我们讲mongoDB的数据库操作

在mongo中对于不存在的表当你用db.表名 他会自动统计

下边用到的user是表明,db代表的是数据库

添加(insert):

- log4j配置

0624chenhong

log4j

1) 新建java项目

2) 导入jar包,项目右击,properties—java build path—libraries—Add External jar,加入log4j.jar包。

3) 新建一个类com.hand.Log4jTest

package com.hand;

import org.apache.log4j.Logger;

public class

- 多点触摸(图片缩放为例)

不懂事的小屁孩

多点触摸

多点触摸的事件跟单点是大同小异的,上个图片缩放的代码,供大家参考一下

import android.app.Activity;

import android.os.Bundle;

import android.view.MotionEvent;

import android.view.View;

import android.view.View.OnTouchListener

- 有关浏览器窗口宽度高度几个值的解析

换个号韩国红果果

JavaScripthtml

1 元素的 offsetWidth 包括border padding content 整体的宽度。

clientWidth 只包括内容区 padding 不包括border。

clientLeft = offsetWidth -clientWidth 即这个元素border的值

offsetLeft 若无已定位的包裹元素

- 数据库产品巡礼:IBM DB2概览

蓝儿唯美

db2

IBM DB2是一个支持了NoSQL功能的关系数据库管理系统,其包含了对XML,图像存储和Java脚本对象表示(JSON)的支持。DB2可被各种类型的企 业使用,它提供了一个数据平台,同时支持事务和分析操作,通过提供持续的数据流来保持事务工作流和分析操作的高效性。 DB2支持的操作系统

DB2可应用于以下三个主要的平台:

工作站,DB2可在Linus、Unix、Windo

- java笔记5

a-john

java

控制执行流程:

1,true和false

利用条件表达式的真或假来决定执行路径。例:(a==b)。它利用条件操作符“==”来判断a值是否等于b值,返回true或false。java不允许我们将一个数字作为布尔值使用,虽然这在C和C++里是允许的。如果想在布尔测试中使用一个非布尔值,那么首先必须用一个条件表达式将其转化成布尔值,例如if(a!=0)。

2,if-els

- Web开发常用手册汇总

aijuans

PHP

一门技术,如果没有好的参考手册指导,很难普及大众。这其实就是为什么很多技术,非常好,却得不到普遍运用的原因。

正如我们学习一门技术,过程大概是这个样子:

①我们日常工作中,遇到了问题,困难。寻找解决方案,即寻找新的技术;

②为什么要学习这门技术?这门技术是不是很好的解决了我们遇到的难题,困惑。这个问题,非常重要,我们不是为了学习技术而学习技术,而是为了更好的处理我们遇到的问题,才需要学习新的

- 今天帮助人解决的一个sql问题

asialee

sql

今天有个人问了一个问题,如下:

type AD value

A

- 意图对象传递数据

百合不是茶

android意图IntentBundle对象数据的传递

学习意图将数据传递给目标活动; 初学者需要好好研究的

1,将下面的代码添加到main.xml中

<?xml version="1.0" encoding="utf-8"?>

<LinearLayout xmlns:android="http:/

- oracle查询锁表解锁语句

bijian1013

oracleobjectsessionkill

一.查询锁定的表

如下语句,都可以查询锁定的表

语句一:

select a.sid,

a.serial#,

p.spid,

c.object_name,

b.session_id,

b.oracle_username,

b.os_user_name

from v$process p, v$s

- mac osx 10.10 下安装 mysql 5.6 二进制文件[tar.gz]

征客丶

mysqlosx

场景:在 mac osx 10.10 下安装 mysql 5.6 的二进制文件。

环境:mac osx 10.10、mysql 5.6 的二进制文件

步骤:[所有目录请从根“/”目录开始取,以免层级弄错导致找不到目录]

1、下载 mysql 5.6 的二进制文件,下载目录下面称之为 mysql5.6SourceDir;

下载地址:http://dev.mysql.com/downl

- 分布式系统与框架

bit1129

分布式

RPC框架 Dubbo

什么是Dubbo

Dubbo是一个分布式服务框架,致力于提供高性能和透明化的RPC远程服务调用方案,以及SOA服务治理方案。其核心部分包含: 远程通讯: 提供对多种基于长连接的NIO框架抽象封装,包括多种线程模型,序列化,以及“请求-响应”模式的信息交换方式。 集群容错: 提供基于接

- 那些令人蛋痛的专业术语

白糖_

springWebSSOIOC

spring

【控制反转(IOC)/依赖注入(DI)】:

由容器控制程序之间的关系,而非传统实现中,由程序代码直接操控。这也就是所谓“控制反转”的概念所在:控制权由应用代码中转到了外部容器,控制权的转移,是所谓反转。

简单的说:对象的创建又容器(比如spring容器)来执行,程序里不直接new对象。

Web

【单点登录(SSO)】:SSO的定义是在多个应用系统中,用户

- 《给大忙人看的java8》摘抄

braveCS

java8

函数式接口:只包含一个抽象方法的接口

lambda表达式:是一段可以传递的代码

你最好将一个lambda表达式想象成一个函数,而不是一个对象,并记住它可以被转换为一个函数式接口。

事实上,函数式接口的转换是你在Java中使用lambda表达式能做的唯一一件事。

方法引用:又是要传递给其他代码的操作已经有实现的方法了,这时可以使

- 编程之美-计算字符串的相似度

bylijinnan

java算法编程之美

public class StringDistance {

/**

* 编程之美 计算字符串的相似度

* 我们定义一套操作方法来把两个不相同的字符串变得相同,具体的操作方法为:

* 1.修改一个字符(如把“a”替换为“b”);

* 2.增加一个字符(如把“abdd”变为“aebdd”);

* 3.删除一个字符(如把“travelling”变为“trav

- 上传、下载压缩图片

chengxuyuancsdn

下载

/**

*

* @param uploadImage --本地路径(tomacat路径)

* @param serverDir --服务器路径

* @param imageType --文件或图片类型

* 此方法可以上传文件或图片.txt,.jpg,.gif等

*/

public void upload(String uploadImage,Str

- bellman-ford(贝尔曼-福特)算法

comsci

算法F#

Bellman-Ford算法(根据发明者 Richard Bellman 和 Lester Ford 命名)是求解单源最短路径问题的一种算法。单源点的最短路径问题是指:给定一个加权有向图G和源点s,对于图G中的任意一点v,求从s到v的最短路径。有时候这种算法也被称为 Moore-Bellman-Ford 算法,因为 Edward F. Moore zu 也为这个算法的发展做出了贡献。

与迪科

- oracle ASM中ASM_POWER_LIMIT参数

daizj

ASMoracleASM_POWER_LIMIT磁盘平衡

ASM_POWER_LIMIT

该初始化参数用于指定ASM例程平衡磁盘所用的最大权值,其数值范围为0~11,默认值为1。该初始化参数是动态参数,可以使用ALTER SESSION或ALTER SYSTEM命令进行修改。示例如下:

SQL>ALTER SESSION SET Asm_power_limit=2;

- 高级排序:快速排序

dieslrae

快速排序

public void quickSort(int[] array){

this.quickSort(array, 0, array.length - 1);

}

public void quickSort(int[] array,int left,int right){

if(right - left <= 0

- C语言学习六指针_何谓变量的地址 一个指针变量到底占几个字节

dcj3sjt126com

C语言

# include <stdio.h>

int main(void)

{

/*

1、一个变量的地址只用第一个字节表示

2、虽然他只使用了第一个字节表示,但是他本身指针变量类型就可以确定出他指向的指针变量占几个字节了

3、他都只存了第一个字节地址,为什么只需要存一个字节的地址,却占了4个字节,虽然只有一个字节,

但是这些字节比较多,所以编号就比较大,

- phpize使用方法

dcj3sjt126com

PHP

phpize是用来扩展php扩展模块的,通过phpize可以建立php的外挂模块,下面介绍一个它的使用方法,需要的朋友可以参考下

安装(fastcgi模式)的时候,常常有这样一句命令:

代码如下:

/usr/local/webserver/php/bin/phpize

一、phpize是干嘛的?

phpize是什么?

phpize是用来扩展php扩展模块的,通过phpi

- Java虚拟机学习 - 对象引用强度

shuizhaosi888

JAVA虚拟机

本文原文链接:http://blog.csdn.net/java2000_wl/article/details/8090276 转载请注明出处!

无论是通过计数算法判断对象的引用数量,还是通过根搜索算法判断对象引用链是否可达,判定对象是否存活都与“引用”相关。

引用主要分为 :强引用(Strong Reference)、软引用(Soft Reference)、弱引用(Wea

- .NET Framework 3.5 Service Pack 1(完整软件包)下载地址

happyqing

.net下载framework

Microsoft .NET Framework 3.5 Service Pack 1(完整软件包)

http://www.microsoft.com/zh-cn/download/details.aspx?id=25150

Microsoft .NET Framework 3.5 Service Pack 1 是一个累积更新,包含很多基于 .NET Framewo

- JAVA定时器的使用

jingjing0907

javatimer线程定时器

1、在应用开发中,经常需要一些周期性的操作,比如每5分钟执行某一操作等。

对于这样的操作最方便、高效的实现方式就是使用java.util.Timer工具类。

privatejava.util.Timer timer;

timer = newTimer(true);

timer.schedule(

newjava.util.TimerTask() { public void run()

- Webbench

流浪鱼

webbench

首页下载地址 http://home.tiscali.cz/~cz210552/webbench.html

Webbench是知名的网站压力测试工具,它是由Lionbridge公司(http://www.lionbridge.com)开发。

Webbench能测试处在相同硬件上,不同服务的性能以及不同硬件上同一个服务的运行状况。webbench的标准测试可以向我们展示服务器的两项内容:每秒钟相

- 第11章 动画效果(中)

onestopweb

动画

index.html

<!DOCTYPE html PUBLIC "-//W3C//DTD XHTML 1.0 Transitional//EN" "http://www.w3.org/TR/xhtml1/DTD/xhtml1-transitional.dtd">

<html xmlns="http://www.w3.org/

- windows下制作bat启动脚本.

sanyecao2314

javacmd脚本bat

java -classpath C:\dwjj\commons-dbcp.jar;C:\dwjj\commons-pool.jar;C:\dwjj\log4j-1.2.16.jar;C:\dwjj\poi-3.9-20121203.jar;C:\dwjj\sqljdbc4.jar;C:\dwjj\voucherimp.jar com.citsamex.core.startup.MainStart

- Java进行RSA加解密的例子

tomcat_oracle

java

加密是保证数据安全的手段之一。加密是将纯文本数据转换为难以理解的密文;解密是将密文转换回纯文本。 数据的加解密属于密码学的范畴。通常,加密和解密都需要使用一些秘密信息,这些秘密信息叫做密钥,将纯文本转为密文或者转回的时候都要用到这些密钥。 对称加密指的是发送者和接收者共用同一个密钥的加解密方法。 非对称加密(又称公钥加密)指的是需要一个私有密钥一个公开密钥,两个不同的密钥的

- Android_ViewStub

阿尔萨斯

ViewStub

public final class ViewStub extends View

java.lang.Object

android.view.View

android.view.ViewStub

类摘要: ViewStub 是一个隐藏的,不占用内存空间的视图对象,它可以在运行时延迟加载布局资源文件。当 ViewSt