【重磅】电动汽车EMC 措施不当示例分析

摘要:本文从从EMC 系统内措施(包括接地、屏蔽和滤波)设计缺乏或不足的角度,分析了电动真空泵堵转、车载充电机传导发射等问题,并采取增加接地线、加装滤波器等措施解决了这些问题。

关键词:接地;屏蔽;滤波;EMC;案例分析

1 “接地”措施缺乏

电子设备的参考地在考虑的频率范围内形成电平衡,从而建立一个参考电位。从EMC 的角度来说,如果可能的话,系统应使用接地平面。地是由整个系统、设备和使用电导体连接的任何装置的所有金属部分组成的,目的是提供一个参考电位(地电位)。

本文提到的“接地”不是指接大地,而是指接车身地,其通过车身骨架、底盘支架、负极搭铁线束等金属导体和12 V 蓄电池负极连通。本专题《电动汽车常见的EMC 问题与特性》一文中提到,当真空泵附近的“A部件”工作时,真空泵电源线电压波形存在无规律的、毫秒级的上下跳动,真空泵无法正常工作。

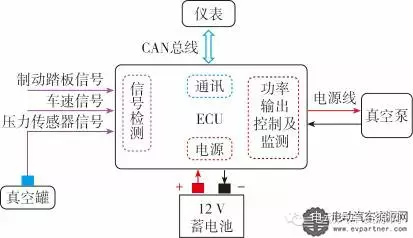

真空助力制动系统的电气原理如图1 所示,当真空罐内的真空度小于设定值,真空罐中压力传感器输出相应电压值至控制器(ECU),同时ECU 根据制动阶段车速信号和制动踏板信号控制真空泵工作;当真空度达到设定值后,ECU 控制真空泵停止工作。

图1 电动真空助力制动系统电气原理框图

车辆制动时,采用示波器对图1 中ECU 所检测的各信号进行测试,波形质量均满足技术要求。当“A部件”工作时,真空泵才出现堵转现象,而当“A 部件”不工作时,真空泵工作正常,说明“A 部件”工作时带来EMI 的可能性最大,同时真空泵电源线为非屏蔽线,其接收空间辐射EMI 的概率也较大。

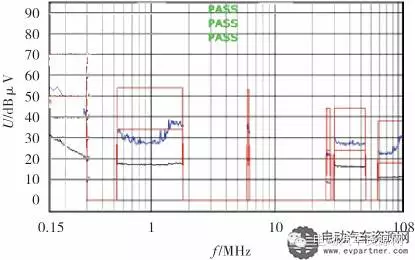

图2 真空泵连续工作状态下传导发射测试结果

图2 为该款真空泵连续工作状态下沿电源线传导发射测试结果,在该状态下真空泵传导发射水平较低,满足GB/T 18655-2010[1] 中最高等级5。

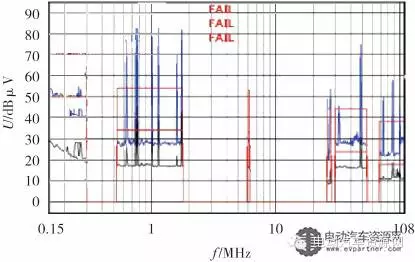

图3 真空泵不断启停工作状态下传导发射测试结果

图3 为该真空泵不断启停工作状态下沿电源线传导发射测试结果,在该状态下,电源线上存在较大EMI。真空泵通过软连接和车身连接,起到隔振、支撑和限位的作用,用于优化整车的噪声、振动与声振粗糙度(NVH)性能。

虽然固定螺栓和车身金属部分可靠连接,但由于橡胶垫不导电,导致真空泵壳体和车身地无直接的电连接,真空泵壳体为“悬浮地”。真空泵工作时,电源线上耦合来自“A 部件”产生的较大EMI,“悬浮地”情况下,滤波电容导入到泵体上的共模干扰无法泄放,干扰能量“聚集”在线束上,导致电压波动较大。电源线干扰使电机不断启停,更加剧电源线上的干扰,出现恶性循环,长时间会导致电机过热、损坏。

(a)增加接地天线

(b)电压波形和电流波形

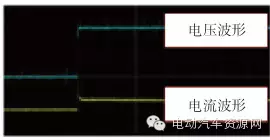

图4 真空泵壳体接地后,电源线上电压和电流波形图

电动汽车车身为各电气部件壳体的参考地,采用图4(a)中蓝色虚线框所示接地线,将真空泵壳体与固定螺栓连接,从而建立真空泵壳体和车身地的电连接。接地措施实施后,采用示波器观察电源线上电压、电流波形,见图4(b),波形平稳,真空泵可正常工作。

NVH 是衡量汽车制造质量的一个综合性问题,它给汽车用户的感受是最直接和最表面的。真空泵固定橡胶垫设计与NVH 性能相关,所以,该橡胶底是不可去掉的。从接地设计技术角度,真空泵壳体和车身应等电位设计。在不破坏真空泵NVH 性能的前提下,增加图4(a)中所示接地线,从EMC 角度可保证真空泵可靠工作,且该方案具有成本低、工程化实施可行性高等优点,该方案已成功实施于该批次车辆。

2 系统级屏蔽设计难度大

2.1 低压线束

受成本以及引脚定义多等因素约束,除特殊需求外,汽车低压(LV)连接器极少带有屏蔽功能,图5为某VCU 连接器示意图, CAN 总线采用屏蔽双绞线,该线缆的屏蔽层难以和VCU 壳体360 度环接,因此电动汽车系统级屏蔽屏蔽设计的重点应是高压系统的屏蔽设计。

图5 VCU 连接器及CAN 总线线缆示意图

2.2 高压线束

电动汽车高压(HV)零部件较多,HV 连接器种类也多,HV 线缆分布也较广。HV 系统屏蔽效能由线缆、连接器以及部件壳体的屏蔽效能决定,其与选型、结构、屏蔽处理工艺等有关。分析电动汽车目前存在的无屏蔽措施、屏蔽结构不完整和屏蔽材料运用不正确等三类常见问题,本部分着重介绍HV 线缆及其连接器的屏蔽设计。

从是否具有屏蔽层的角度,HV 线缆可分为两大类:带屏蔽层的和不带屏蔽层的。带屏蔽层的HV线缆又可细分为两大类:单一编织屏蔽,如图6(a)所示;编织屏蔽加铝箔,如图6(b)所示。相对来说,后者屏蔽效能优于前者,但成本相对高一些,线缆硬度大一些。

(a)编织屏蔽

(b)编织屏蔽加铝箔

图6 单一编织屏蔽、编织屏蔽加铝箔示意图

具有屏蔽功能的HV 连接器又可分为两大类:螺丝锁紧式和插拔式。

图7 为螺丝锁紧式连接器,其连接的每一根线缆都单独采取屏蔽压接工艺,且线缆屏蔽层和壳体360度环接,建立的屏蔽效果非常好。

(a)螺丝锁紧式连接器

(b)屏蔽连接方式

图7 螺丝锁紧式HV 连接器

图8 为FCI 公司某款插拔式连接器的插座端结构。图8(a)中各结构件定义如下:① 外壳体;② 内壳体;③ 屏蔽;④ 密封圈;⑤ 衬套。由图8(b)可知,图8(a)中③的锯齿部分用于和壳体建立屏蔽电连接。

(a)结构示意图

(b)和壳体接触面结构

图8 FCI 公司某款连接器插座端结构

图9 为上述连接器插座端和动力蓄电池壳体屏蔽端处理工艺及固定安装示意图,屏蔽接触位置应洁净导电,四颗螺栓拧紧后保证屏蔽端可靠接触。

(a)屏蔽端接处理

(b)连接器固定安装

图9 插座端屏蔽处理工艺及固定安装示意图

图10 是与图8 匹配的插头端的结构和屏蔽处理示意图,其中图10(a)中⑧为屏蔽,插头插入到位后,连接器环形部分建立屏蔽电连接。该连接器连接的线缆分别采用外屏蔽设计,如图10(b)所示。

(a)连接器结构示意图

(b)线缆外屏蔽设计

图10 插头端结构及线缆屏蔽处理

线缆整体外屏蔽的设计案例,可参考日产LEAF 电机系统中U、V、W 线束屏蔽处理方式(见图11)。

(a)U、V、W 线束

(b)线束和电机连接

图11 U、V、W 线缆整体外屏蔽处理(网络资料)

系统级屏蔽效能不但与HV 线束、HV 部件壳体本身的屏蔽效能有关,还与两者在屏蔽端的处理工艺有关,为保证屏蔽连续性,屏蔽层连接电阻R 的阻值应小于等于100 mΩ。

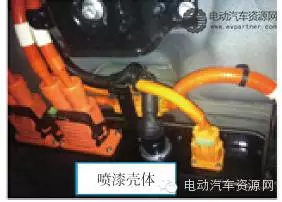

表面导电的壳体便于和HV 连接器建立有效屏蔽连续性(见图12(a)),反之,表面喷漆的壳体(见图12(b))在屏蔽处理工艺上较难,若HV 连接器屏蔽端和壳体连接处存在油漆等杂物或处理不干净,屏蔽连续性在此断开或破坏。

(a)金属壳体,表面导电

(b)金属壳体,表面喷漆

图12 壳体导电和喷漆屏蔽连接对比

2.3 屏蔽问题实例

前面着重分析了HV 线束屏蔽设计的要点以及可能存在的一些问题,这里从屏蔽提高信号质量角度,简单描述系统级屏蔽的意义。

对于某样车CAN 网络波形信号失真的问题,该样车HV 线缆(主要包括电机系统线缆和DC/DC 变换器线缆)屏蔽层加强处理后,测得的CAN 网络波形(见图13)信号质量较高,满足我公司技术要求。

图13 HV 线缆屏蔽加强处理后的CAN 波形图

相比接地技术,屏蔽设计技术难度较大。虽然系统级屏蔽加强处理工程化难度大、可实施性差,但屏蔽对提高信号完整性有研究价值。

3 滤波措施设计不当

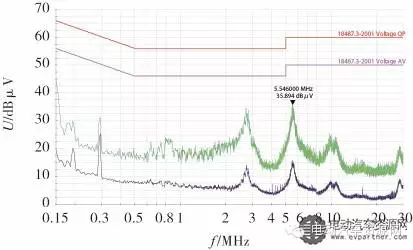

电动汽车常见的EMC 问题与特性一文中描述了一款车载充电机(OBC)CE 测试超标的案例,尝试去掉其内部已有的滤波单元,在交流输入端加装了一款北京中石伟业科技股份有限公司制作的滤波器(见图14),测试结果如图15 所示。

图14 OBC 交流输入端加装滤波器

图15 加装滤波器后的CE 测试结果

在设计和选用电源滤波器的过程中,系统工程师发现,加了滤波器以后作用不大,甚至会发生某些频段的噪声变大。

OBC 内部均设计了滤波单元,但由于滤波单元设计不专业(包括滤波器输出阻抗和OBC 输入阻抗相互匹配、滤波器拓扑结构设计不合理等)或受布局空间所限安装位置不合理等原因,滤波器实际抑制干扰能力较差,传导发射超标现象较明显。

实际上图14 中所示滤波器加装在OBC 内部后,CE 测试结果和图15 所示测试结果还存在差异,根据测试结果重新调整滤波器内部参数并制作了一款安装于OBC 内部的滤波器,CE 测试满足要求。

4 总结

本文所述示例说明了接地、屏蔽以及滤波措施正确合理设计的重要性。目前电动汽车电子电器零部件越来越多,整车电气系统(包括各电器部件、互连线缆以及车身架构等)建立的电磁环境也越来越复杂,如何根据各电器部件自身EMC特性以及所处的电磁环境等因素,将EMC 措施合理体现在整车设计中应是研究的重点和关键。

版权声明:本文系电动汽车资源网独家稿件,版权为电动汽车资源网所有。