FANUC系统数控机床网络化集成技术

以FANUC 系统数控机床为例研究数控机床网络化集成技术,提出了系统构架及主要功能; 对数控系统以太网功能、必备硬件进行了详细的介绍; 进行了基于FOCAS2 的以太网软件开发, 并详尽阐述了本系统数控机床以太网功能的配置方法。

0 引言

数控机床正常运行除了必要软硬件外,还需要诸如系统参数、刀具及坐标系偏置数据、螺距误差补偿数据、跟踪误差、机床运动坐标、主运动和进给速度、PMC信号状态等动静态数据。目前国内大部分企业对机床运行状态监控和动静态数据采集管理仍然停留在单机在线或串口通信方式阶段,无法实现集成管理,从而形成了信息化孤岛。随着工业化进程的推进,对数控设备进行信息化统一集中管理乃至对机床工作状态进行实时监控的重要性逐步被人们认知,而计算机网络技术的发展尤其是现场总线以及工业以太网技术的发展,使企业数控设备集成监管成为了可能。本文以FANUC 系统为例介绍基于以太网的数控机床集成技术。

1 数控机床网络集成系统构架及功能

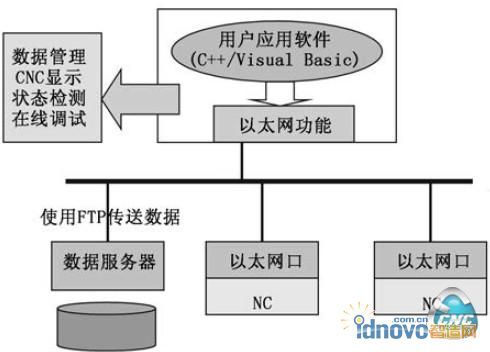

图1为FANUC 系统数控机床网络集成系统构架,它主要包括以下几个部分。

图1 FANUC 系统数控机床网络集成系统构架

1.1 系统集成以太网软件

FANUC 系统使用的以太网软件从来源上分主要有以下两种:

(1) 直接购买FANUC 提供的相关软件,如基本操作包1(FANUC Basic Operation Package 1/A02B‐0207‐K752)、远程诊断包(Machine Remote DiagnosePackage/A08B‐9210‐J515) 、生产系统管理与控制软件包CIMPLICITY HMI 等。

(2) 使用Microsoft Visual Basic 或者VisualC+ + ,配合FANUC 提供的FOCAS2 (A02B‐0207‐K737)应用程序接口(API)进行自主编程。

软件功能包括机床数据管理(如NC程序、系统参数、宏变量、刀具偏置、工件坐标系偏移、螺距误差补偿等数据的读写及管理) 、CNC显示(如主轴和进给轴数据显示、加工时间、刀具信息、坐标数据) 、状态监测(如梯形图顺序程序、机床信号、进给轴及主轴波形信号、操作及报警履历) 、在线调试(如融合FANUC LADDER和SERVO GUIDE 进行在线PMC和伺服调试)等。

1.2 计算机

计算机是以太网软件的运行服务器同时可担任机床数据的数据服务器,应具备以太网卡及满足要求的系统配置,同时应具有Windows自带的IIS或者第三方的Serv‐U 等FTP 服务软件。

1.3 数据服务器

数据服务器视系统规模大小可单独或与系统主机共用计算机,主要功能是存储和管理机床上传的各种数据。

1.4 数控机床

多台数控机床可通过以太网连接到系统主机和数据服务器,机床应具备并开通必要的以太网功能和硬件。

2 数控机床网络集成系统软硬件

FANUC系列数控系统的以太网硬件设备主要有快速以太网板(Fast Ethernet Board)和数据服务器板(Fast Data Server Board)两种,对应功能叫做以太网功能(Ethernet Function)和数据服务器功能(DateServer Function)。现Oi -M D和Oi -TD系统都标配有内嵌式以太网和PCM CIA网卡,而Oi-Mate MD和Oi-Mate TD只标配PCM CIA网卡。PCMCIA网卡和内嵌式以太网的功能接近,只是PCMCIA网卡不支持FANUC程序传输软件。

FANUC Oi-D系列中的Oi-MD为i-TD系统都标准配置有支持100 M h /s的内嵌式以太网。将CNC与电脑连接起来,即可进行NC程序的传输、机械的控制和运行状态的监视、机械的调整和维护。其基本功能包括:

(1)基于FTP传输功能的NC程序传输,可通过CNC画面的操作来传输NC程序。电脑侧使用FTP服务器软件,所以,可以与Windows环境以外的主机一起传输NC程序。

(2)基于FOCAS2 /Ethernet的机械控制和监视,可利用i CELL和CIMPLICITY创建进行机械控制和监视的系统。此外,可以直接使用FOCAS2/Ether-net功能,创建独特的应用软件;也可通过CNC主导信息通知功能,利用NC程序或者梯图程序发出的指令,从CNC自发地向电脑的应用程序发送通知信息(CNC/PMC数据)。

(3)可以在线进行基于FANUC LADDER-III以及SERVO GUIDE的机械调整和维护、梯图程序的维护和伺服电机的调整。

FTP传输功能可使用Windows自带的IIS或者第三方的Serv-U等FTP服务软件。而顺序程序调试和伺服调整可利用FANUC专用工具,通过以太网连接方式对数控机床进行在线调试与干预。因此数控机床网络集成系统开发的技术难点和关键点是控制和监视以太网软件,当然FANUC提供标准软件CIM-PLICITY,但由于价格昂贵和系统规模要求适应性问题,一般选择使用Visual Basi、或者 Visual C++自主开发基于FOCAS2 /Ethernet功能的用户软件。

FOCAS2即FANUC Open CNC API Speeifieations version 2,是FANUC提供给用户的应用程序接口函数库,通过调用这些标准函数即可实现计算机与数控机床之间的信息交互。例如通过Read the name of controlled axis and spindle nam。函数读取控制轴和主轴名称;通过Set origin/preset relative axis position函数设置原点领设相关坐标位置等。在使用Visual Basi、或者Visual C十十编程时需作如下初始化设置:①将FOCASl龙库函数Fwlih32.dll,Fwlihel.dll, Fwlih32.lib及头文件Fwlih32 .h复制到工程文件夹中;②点击程序“工程”菜单后出现“设置…”子菜单,再次点击后出现设置对话框,选择“Link"标签,在“对象库模块”中输入库文件名“Fw1ih32.lib";③在实现类文件(.cpp)中包含头文件Fwlih32.h。

通信线路的建立与关闭按如下步骤完成:调用语句short back=、nc allclibhndl3(“192.168.0.100",8193,0,&h)来建立通信链路,正常时将返回0(EW_OK)并取得通信句柄h,可供其他库函数调用。其中"192.168.0.100',为机床IP地址,8193为端口号。断开通信线路的函数为、nc freelib -hndl (h),仅需传入通信句柄h。设置时计算机侧的IP地址前三位(192.168.0.*)需与机床侧相同。

PMC信号是机床正常运转的重要信号,也是判断机床工作状态和故障状态的重要依据。对于FANUC数控系统而言,有X,Y,F,G,R等多种接口信号。为了读取接口状态,编程时需调用函数:FWLIBAPI-short WINAPI pmc_rdpmcrng(unsigned shortF1ihHn

3 数控机床侧的设置

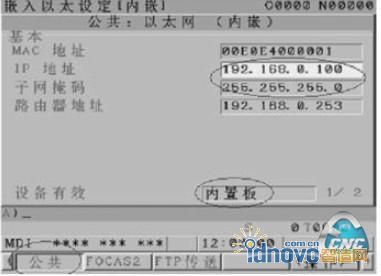

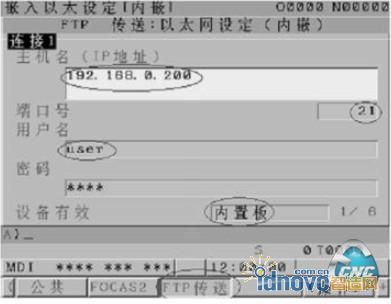

FANUC的以太网功能主要通过TCP/IP协议实现,使用的时候在CNC系统上只需设定CNC的IP,TCP和UDP端口等信息即可。以太网、内嵌式以太网和PCM CIA的设定方法一样,下面以内嵌式以太网的设定方法为例进行说明,具体操作方法如下:首先将20号参数改为5;按SYSTEM”公共键,系统IP地址的设定画面如图2所示,当系统与一台以上机床连接时,需要填写路由器地址,如不需要,则不用填写;按下FOCAS2键,进行FOCAS2的设置,TCP设定为8193 ,UDP一般设定为8192,时间间隔一般设定为10;按下TCP传送键进行TCP传送设定,输入主机IP地址和主机设定的用户名和密码,端口号和主机一致设定为210巨FTP传送」画面如图3所示。

图2 系统IP 地址设定

图3 [FTP 传送]画面

4 计算机侧的设定

在Windows XP下使用FTP服务可以使用Windows XP自带的IIS (Internet Information Server ),也可以使用其他的第三方软件。下面介绍使用IIS进行设定的方法:打开“控制面板”管理工具”Internet信息服务”;展开目录树,右键单击默认FTP站点,打开属性页面;单击“FTP站点”选项卡,在此页面设置端口号,通常默认端口是21,不用修改,其他都可以使用默认值。IIS端口和连接设置如图4所示。

图4IIS 端口和连接设置

安全账户的设定如图5所示,安全帐户选项卡页面不用修改。另外,此处的用户名是为匿名访问FTP资源而建立的Windows系统帐户,不要随意修改。如需要自定义登录FTP服务器的用户名和密码,可在“控制面板AE用户帐户”中添加。使用IIS做FTPServer时,能登录Window s的帐户都可以访问FTP资源。另外,IIS还提供了匿名访问功能,登陆用户名为Anonymous,密码为任意字符串,推荐使用。

图5安全账户设定

5 结束语

随着工业化进程的推进,对数控设备进行信息化统一集中管理乃至对机床工作状态进行实时监控的重要性逐步被人们认知。JCSDNC是北京机床研究所研制的新一代数控机床联网系统,在传统的DNC系统上增加了设备状态采集、车间工况数据采集和生产数据交换功能,其联机数量可以扩展到256台数控机床;CAXA DNC是北京数码大方科技有限公司开发的分布式数控管理软件,系统底层数据使用MS SQLServer数据库,理论上对接入机床的数量不加限制。制造企业也可根据生产规模和管理具体需要开发适合自己的数控机床集成管理系统。