单件流强调的是一个整体效益,生产线要追求的是整体效益上平衡,也就是说,每个员工的效益是相等的,不允许出现员工之间效益不平衡;传统生产模式并没有这方面的要求,所以实际计算的是个人的效益,这样公司与员工都没有好处。

传统批量生产常见现象:不良品多、搬运多、动作浪费、在制品多、稼动率低、机动性小、交期长、场地大、管理难。结果:高成本、低品质、低利润、反应慢、竞争力低、少创新。

一、单件流与传统生产模式的主要区别

1车位排布

首先,车位排布不同是指单件流要求车位按U型、逆时针方向排布,在生产过程中严禁交叉倒流、回流情况的发生,使生产线流线化。而在传统生产模式生产线上,有时车位的排布会使某些工序之间出现交叉回流的现象。

2生产线建立方向

生产线建立方向不同是单件流要求建立弹性化的生产线。根据订单的数量和客户的交期随时更改款式、日产量及作业人数,也就是说人员随需求量变动而改变配置,这样对员工技能的要求就更高了,需要培训多能工。而传统生产模式则没有上述要求。

3裁片发放控制方式

裁片发放控制方式不同则指单件流中裁片严格按照节奏时间由“水蜘蛛”来发放的,这样可以使流程顺畅,这也是流线化生产的一个条件。

传统生产模式中裁片发放的时间一般是两个小时发一次,这样整个生产线就显得很乱,各个工部之间车缝完成的数量也不一致,容易堆货。

4员工工作形式

单件流要求按u型排车位,这样中间就会留出一条通道,也便于目视管理。而坐着生产时,车位排得很乱,机器下面也有很多死角堆杂务,不易发现和处理,站起来之后,空间大了,每个地方有什么问题都可以清楚发现。

5发挥员工潜能

团体计件要求每个员工的技能度都差不多,这样工序才可以平衡,但在实际中,员工的技能度还是有一定差别的,团体计件会使技能度差的人更加刻苦努力直到跟上节奏。因此,实行团体计件可以把后进者拉上来,提高技能度。

而传统生产模式生产线上,员工技能度高低不平且没有办法可以约束她们自觉提高技能度,再加上工序不易分配,所以经常出现流程不顺,堆货的现象。

单件流强调的是一个整体效益,生产线要追求的是整体效益上平衡,也就是说,每个员工的效益是相等的,不允许出现员工之间效益不平衡;传统生产模式并没有这方面的要求,所以实际计算的是个人的效益,这样公司与员工都没有好处。

或许有些工作能力强的员工对团体计件的方式并不满意,那就得改变自己的心态,从大局出发,尽早帮助同事解决问题,早日提升部门的生产能力。

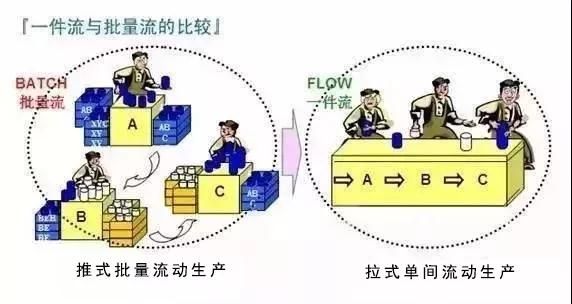

二、传统批量生产与单件流生产对比

传统批量生产:

1、总体时间长,浪费工时

2、首件产出时间长,难满足客户交期

3、每个人都很忙,看不到问题在哪

4、急单来却来不及清线/盘点/换线

5、出了问题,一重工或报废就是一堆

6、工作台都是半成本,很难作业

7、堆积花费时间也较长

单件流生产:

1、总体时间少,节省工时

2、首件产出时间长,难满足客户交期

3、容易暴露生产问题,以便加以解决

4、对外界反应迅速,急单易插入转机快

5、出了问题,受影响程度低

6、工作台整洁,操作方便

7、堆积时间少,节省工时

三、单件流生产的魅力到底在哪里?

1.及早暴露潜在的问题;

2.迫使管理层面对各项问题;

3.实实在在减少各种浪费;

4.发挥“事半功倍”的最佳生产力;

5.快速反应,交期最快;

6.为自动化流程建立基础

单件流的理想的状态应该是无缝转款,但实际操作中很难达到这种理想状态,排除(B款<旧款>的节奏时间远大于新款A的节奏时间)的特殊情况;无缝转款是单件流水操作中很重要的一个环节,也是最难操作的一个环节,只有通过各部门人员的协力合作和规范的转款流程才能保证其顺利进行。下面将讲述一下无缝转款的实际操作方法:

转款时间:指上一款B的最后一件检验包装完毕,到新款A的第一件检验包装完毕的时间。

无缝转款:转款时间为新款A的一个节奏时间中,没有浪费的时间。

1转款人员及其职责:

单件流水组长:负责转款会议的召开、物料以及辅助工具的准备、转款指挥;

IE技术员:跟进A款第一件,从第一个车台到作后一个车台,负责转款中特殊问题的技术指导;负责转款过程中的问题记录和工作站时间记录;

全能工:转款过程中的顶岗工作;(如由B款转A款时,可能A款的第1个工作站安排的人员是做B款时的第5个工作站,则转A款到达第1个工作站时,由原B款5号工作站的车位到A款1号工作站工作,原工作站由全能工顶替;)另编排工序时须考虑B款和A款工作站人员顺序调整不能太大,否则需要顶岗的人员就会增加)。

QC质检:负责跟进A款第一件的质量检验,从第一个车台跟进到最后一个车台。

机修、电工:机器设备出现问题时即刻处理

2召开转款会议:

B款第一个工作站结束前15分钟,由单件流水组长组织,技术员全能工质检IE机修电工水蜘蛛参加,根据《转款记录表》中的列项,通过问答的方式确保每位参会人员工作是否完成;

3转款辅助工具和资料准备:

辅助工具包括:实样、模具、模具车、特殊压脚等。资料:《车位工序排布图》、纸样、生产工艺单等。

4转款操作方法:

组长站上转款台,手拿扩音器指挥,其他工作人员到达自己的工作岗位,物料配送员(水蜘蛛)准备好裁片,等B款第一个车台完成工序后,组长宣布转款开始;然后根据《车位工序排布图》安排A款第一个衣车和车位(衣车采用备用衣车,车位从原B款某岗位调出后全能工顶替),车位进行衣车的调试确保无误后,水蜘蛛传递A款第一件给到此工作站,其他人员跟进第一车台的情况,此时若第二车台完成B款,则组长依照《车位工序排布图》进行衣车和车位的安排,车位立刻进行衣车的调试和准备工作,等待A款第一件的到来;

A款第一车台完成后交给质检人员检验,合格后传给第二车台,如出现质量问题,立刻返工(技术员指导);后面工序依次类推,直至最后一道工序完成(质检包装完毕),整个转款结束(期间组长不允许下指挥台)。

5数据统计:

转款结束后,由IE计算出转款时间并计算出转款效率,以及节奏时间等,并进行当场进行公布,记录在目视看板上;IE按照转款的实际情况记录出现的问题,并在每周的单件流水讨论会议上提出并找出解决方案。声明:此文复制或改编于服装圈云课堂,版权归原作者,如涉及版权,请联系删除。