2017-4-14 深圳 晴

我是日记星球198号星宝宝“模具王子” ,正在参加孙老师的日记星球21天蜕变之旅的写作训练,这是我的第14篇原创日记。

你看或不看,我都会坚持写;你写或不写,时间都在流逝,唯有文字承载的记忆才会在历史中留下足迹!我相信日积月积的力量

在模具加工的各项工艺中,CNC数控加工中心(属称电脑锣)是非常重要的一环。随着社会的不断进步,人们对产品的要求也不断提高,外形复杂化、设计研发制造周期缩短、在复杂外形模具的加工过程中,如何编排最合理快捷的CNC工艺,是非常重要的。

这就对数控编程员的要求越来越高。CAM软件是编程人员进行数控编程的一项不可或缺的工具。然而,CAM软件有些特定的功能局限,造成软件的某些功能限制满足不了一些加工的实际需要。例如:很多CAM软件,如Unigraphics(UG)、MasterCAM、Cimition等等,它们在使用平底刀做曲面加工时,不能给负余量。UG软件就规定了在曲面加工时,曲面负余量的绝对值必须小于刀具端部与侧壁之间R值。

然而, 在许多实际加工过程中,(例如电极的加工),在一些凹角处,R刀(球刀)加工之后,还会留下一些加工不到的区域,这时就需要用平底刀清角。因为电极是需要给负余量的,所以用平底刀清角时也要求工件必须具有负的余量。但是如果在编程的过程中直接输入负的余量值,CAM系统因为不接受负余量值而自动以0余量来加工, 此时加工出来的工件是0余量而不是负余量,达不到我们的要求。编程人员在实际加工过程中采用了一些办法来解决这个问题。

以下列出几种常见的方法,现一一进行分析比较。

方法一,缩小火花位 骗刀方法:

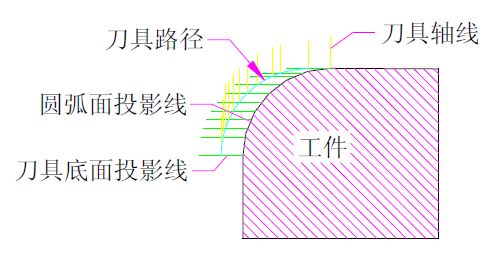

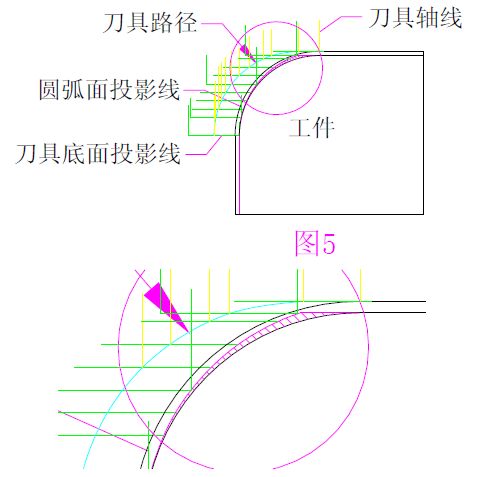

编程时输入的平底刀的刀具直径参数为实际所用刀具直径值减去火花位绝对值的两倍,输入工件余量为0。例如用一把直径6mm的平底刀做电极曲面的清角加工,电极的火花放电间隙为0.3,则在编程时指定刀具直径为D=6-2*0.3=5.4mm,指定零件余量为0。其图形描述如下: 工件刀具轴线刀具底面投影线刀具路径圆弧面投影线

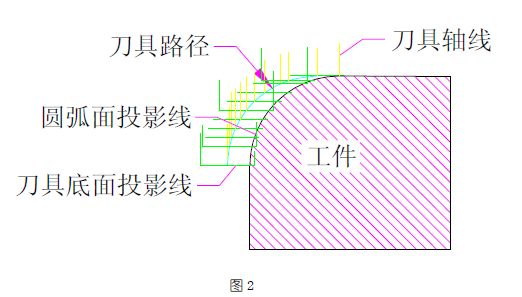

如上图所示,阴影区域为工件的侧面投影,绿色线为刀具端部投影线,如果以编程时所给直径的刀具加工R面,余量为0,将加工出标准的R面。但是实际所用的刀具直径是编程时定义的刀具直径加上工件余量绝对值的2倍,然而实际刀具的走刀路径是沿着编程时所给直径的刀具的路径,结果如下图所示,

由于实际使用的刀具比编程使用的刀具大,加工时刀具将切进工件,加工出的零件表面如下图所示, 图3圆弧面投影线刀具底面投影线刀具路径工件刀具轴线

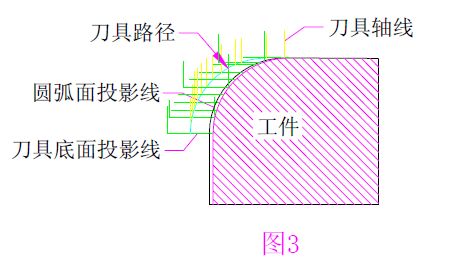

其中阴影部分为加工出的零件形状,黑色线为工件未加工时的原始外形。工件的垂直部分可由平底刀通过平面加工的方式得到(平面加工可以给负余量),由上图可以看到,R面的最下部,工件已经达到了要求,从R面的底部逐渐往上直到顶端,工件余量逐渐增大,通常加工人员会在工件的顶端切削一层,使之达到工件要求的余量。结果如下图所示,

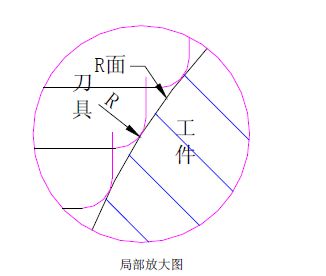

阴影部分为加工出来的工件形状。理论上我们要求工件加工之后所有的表面都要向工件内部均匀缩小一个余量值,其形状与加工出来的工件外形对比如下图所示,

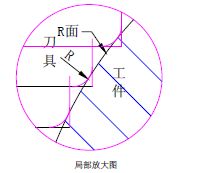

局部放大图中,阴影部分的红色线条表示实际加工出来的工件的表面外形,黑色线表示按照工件余量均匀偏移得出的理想工件外形。由此可以看出,两者之间形成了一个区域,这个区域表示实际加工没有加工到的部分。这说明这种加工方式并没有得到我们所要求的结果。这个未切削区域呈三角形形状,按照R面从底到高,余量逐渐增加。

由此可见,使用减少刀径的骗刀方法加工出来的R面上还留有余量,这个结果并不准确,所留下的未切削区域也是不均匀分布。

方法二,增加R值的骗刀方法 :

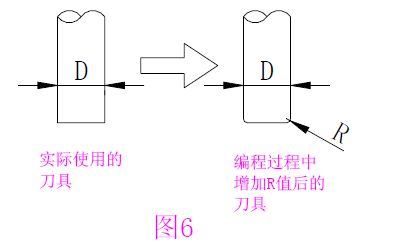

编程时给刀具端部侧边增加一个R值,R的值为工件余量的绝对值,然后再指定工件负的余量值,而实际使用没有端部侧边R角的相同直径刀具进行加工。

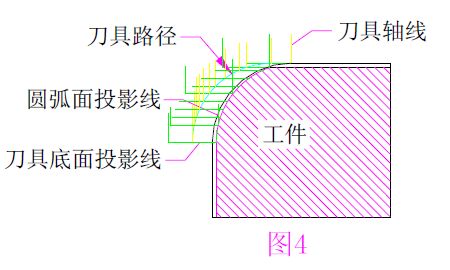

由于编程时赋予了刀具的端部侧边R,所以可以给予工件负余量,负余量的最大绝对值可以等于R值。假设加工时使用的刀具和编程使用的刀具一样,则加工情况如下图所示,

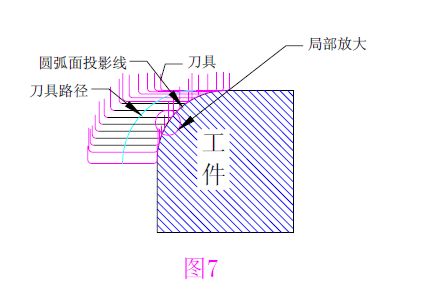

加工过程中,刀具端部R与工件R面相切,只要工件的负余量的绝对值不大于刀具的R值,则加工的结果就是我们所需要的结果。然而,我们实际使用的刀具并不存在端部的R,所以加工的实际情况不是上图所示的理想情况,而是如下图所示,

刀具底部的尖角切入了工件内,加工的整体结果如图8所示,

黑色轮廓线表示理想的工件外形,绿色轮廓线表示实际加工出的工件外形。显而易见,实际加工出的工件外形小于理想的工件外形,刀具切入工件内形成了过切。

由此可见,用增加R值的骗刀方法加工R面得出的结果也不准确。

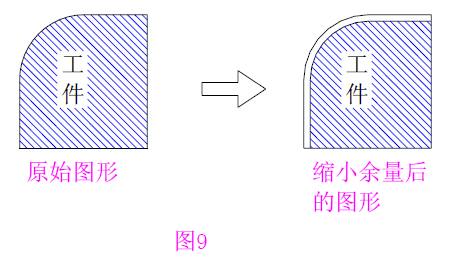

方法三,画出工件缩小余量值之后的3D图形,再使用平底刀以0的余量直接加工。

如图所示,

我们使用缩小余量后的图形进行加工,此时编程指定的刀具参数与实际使用的刀具参数一致,切削参数指定0的余量,加工后的工件尺寸和3D图的尺寸一样,也就是我们所需要的尺寸。加工出的结果就是准确的结果。由此可见,使用这种方法加工可以得到最理想的结果。

总结:

如果使用方法一加工电极,赿平坦的曲面尺寸赿难控制,一般用做等高走徒斜面,或顶部要求不用放电极火花位的地方。据我了解使用的人较多。

方法二此方法依据火花位数与曲面外型来选择R角大小,此处选择有一定的经验数,所以对新人较难准确掌握。

方法三有很大的局限性对略复杂的几何外型很难实现,所以较少用。

工作中要综合产品精度要求.曲面外型与工厂习惯来合理选择负余量计算方法。