每隔18~24个月,集成电路的规模就会翻上一番,而时至今日,诸多类似摩尔定律的所谓“金科玉律”早已被突破。

从14nmCPU到12nm的5G芯片,相关的芯片厂商仅仅花了五年多时间。信息爆炸时代,你的知识更新跟上了时代的步伐了吗?

而在数控走心机领域,虽然行业自身发展的速度远没有微电子领域来得这么快,但有关数控走心机一些性价比非常高的技术突破却在行业之中始终闪烁着耀眼的光芒。

对于数控走心机而言,很多人初次接触到此类型设备可能会感到非常的陌生。但实际上,使用数控走心机加工出来的产品,早已“深入寻常百姓家”。

日常生活中,采用数控走心机加工出来最常见的工件,就有各型通讯设备上的精密金属天线。其次,在医疗器械零部件加工领域,数控走心机更是有着非常广泛的运用。

而对于数控走心机自身而言,它的外表虽然和数控车床非常的相似,日常生活中也存在许多人把数控走心机误以为是数控车床的案例。但实际上,数控走心机和数控车床并非是本家。

首先,对于数控车床而言,设备自身在工作的时候,是通过主轴的旋转以及刀具的同步移动对产品进行加工的,也正因此数控车床也被称为走刀机。

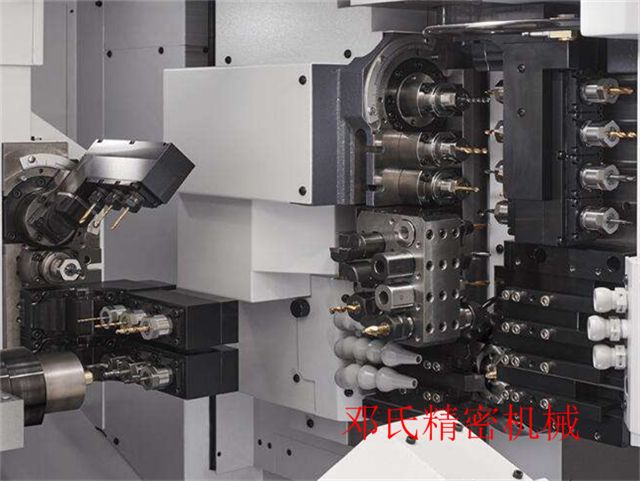

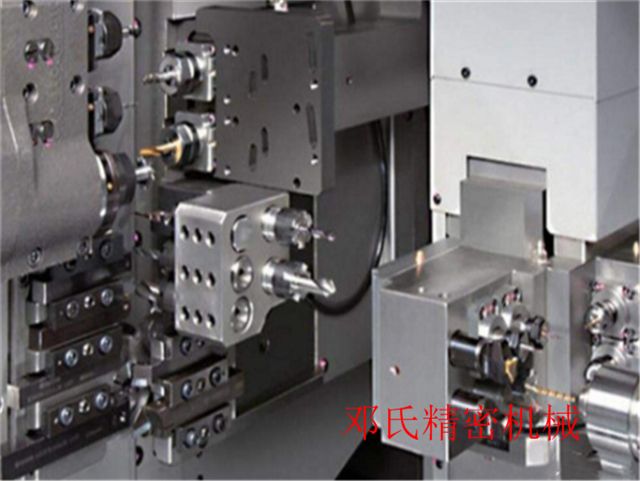

而对于数控走心机而言,从设备的加工方式来看,走心机的刀具是被固定住的,设备在实际加工过程中,则是通过主轴的移动以及旋转对材料进行加工的。

这样一来,相比传统的数控车床,数控走心机在加工一些精密且细长的棒材亦或者轴类部件的时候,数控走心机的优势就凸显出来了。

但相比数控车床,走心机并非无懈可击,受限于加工方式,数控走心机目前最大的工件加工直径往往也只有32毫米。

也正因此,数控走心机与数控车床形成了分庭抗礼的局面,各自有各自的优势,在加工相关工件的时候,谁都不能离开谁。

而立足整个走心机市场,我们不得不承认,在设备加工的精度以及设备运行的稳定性方面,国产数控走心机未来还有一段路要走。

同时,在纯进口数控走心机价格居高不下的当下,市场上也出现了零部件来自进口,但在国内进行组装的数控走心机。这样一来,品质与价格就形成了妥协。

对于各型的数控走心机使用企业而言,由于单台设备造价高昂,为了能够充分发挥设备的性能,同时又能降低设备的降温冷却成本。

有关数控走心机微量润滑改造的解决方案就孕育而生了。对于一台数控走心机而言,由于刀具需要和型材进行大量的机械摩擦,这就使得刀具往往是热量的集中之处。

大量的热量积攒在刀具亦或者型材之上如果不能得到有效的释放,那么无论是刀具自身还是型材,都会深受影响。

正因此,很多企业会选择给数控走心机加装滑润冷却装置,以确保型材的加工的精度,保证工件的良品率。

对于传统的数控走心机润滑冷却方案而言,最常见到的就是开放式,采用高压油泵,把冷却油品源源不断地输送至刀具上的方案。

对于这样的降温冷却方案,虽然场面上看上去非常的规模宏大,但实际上企业负责人的心则是在“滴血”。

滚滚流淌的冷却油品不断地涌到刀具以及型材上,不谈因为冲溅导致浪费掉的冷却油品,光是看见满地的油品,就能让企业负责人倒吸一口凉气。

因为地面上这些油品的存在,直接提升了企业出现工伤的概率。当然,传统的润滑方式更是在一定程度上威胁着工人的健康。

面对数控走心机所面临的降温冷却现状,很多企业开始抛弃传统的降温冷却方式,转投微量润滑的怀抱。

对于数控走心机微量润滑的诞生,虽然不能给走心机带来十足的技术进步,但在降低企业降温冷却成本上面,却有着非常显著的功效。

首选,走心机的微量润滑解决方案,最突出的特色在于能够有效地降低设备降温冷却的成本投入。

相比过去的降温冷却方式,一旦数控走心机采用的微量润滑的方式,在油品的花费方面,一年就可以节省6~7千元。

同时,由于微量润滑采用了油气混合的方式,相比传统的降温冷却方式,直接淘汰掉了高压油泵,这样一来,高压油泵以及电费的钱就省出来,光这一项费用的节省就可以达到2~3万每年。

当然,上文所提到的均是在降温冷却成本上的节约力度,除此之外,数控走心机微量润滑解决方案,最值得称赞的地方就是在环境的保护以及工人健康的维护上。

由于走心机微量润滑的解决方案,在每秒仅消耗0.05毫升的降温油品,这样一来,工人工作的环境就变好了,出现下班后抱怨浑身是油污的情况往往会少之又少。

“工欲善其事,必先利其器。”面对数控走心机当下所面临的各种挑战,作为走心机制造企业以及使用者,你做好了迎接挑战的准备了吗?

文章来源于:邓氏精密机械