丰田的利润是哪里来的?2020,中国企业必须借鉴“最能省的日本人!”

6月16日、23日,中外管理将联合华制国际,走近日本精益生产名企、丰田二级供应商御船工业和渡边工业,实景探访最地道的精益管理。

综述:特约记者 谢丹丹 责任编辑:轩辕镜

过去十年,似乎有一种声音认为,“精益”的时代过去了。

看看我们所处的时代,“烧钱”、商业模式、风投、估值……这几乎是一个“蒙眼狂奔”的时代。

但持续的疫情、冷却的资本……不得不让企业回归现实:即如何用最小的投入,带来最大的产出;如何扛过最低迷、最不景气的光景,只要活下去,就好。

勒紧裤腰带的日子,如何过?

1

日本人最能省

要论最能“省”的人,非日本人莫属。

看一组数据就知道:据2018年《财富》500强榜单显示:中国车企和日本车企各占6家。但细细研究,就会发现,中国6家上榜车企,其2017年的总营收为4527亿美元,是丰田汽车的1.7倍。但利润总和却只有137亿美元,仅仅占到丰田这一家日企的六成。

再和德国企业相比,2015年,尽管丰田的销售额被大众猛甩163亿美元,但是凭借成本管控上的能力,丰田的利润最终比大众多出47亿美元,实现了更高效的盈利率。

仔细思考:为什么日本人最能省?

或许是日本遇到的灾难最多,日本企业必须学会和不利因素长期共处。日本企业家也必须随时做好准备,度过每一次不期而遇的危机。而中国人在习惯了“大手大脚”的环境下,如何去面对飞来横祸?这一点我们应该向日本人学习,因为疫情将常态化,中美关系将常态化,眼前的困难也不会在短时间内有所好转。

“精益”,已经变成企业一个重要的生命线。

2

丰田的利润是哪里来的?

不得不说,丰田的利润绝对是省出来的。

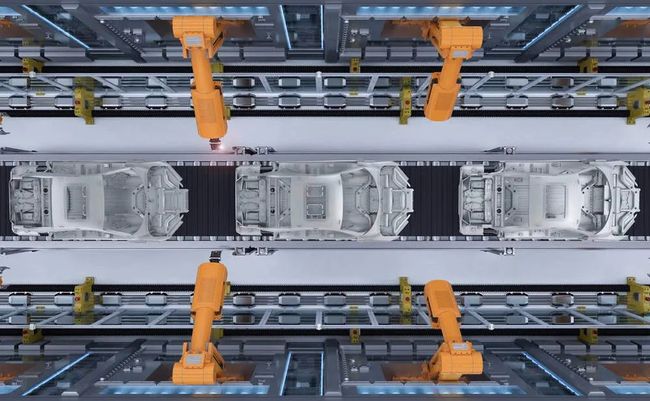

1950年代、丰田公司决心发展汽车工业。公司派出一批人去美国考察。但发现美国的大批量生产方式不适用于日本。丰田走的是小批量多品种的道路。

以大野耐一为代表的丰田员工,发展了很好的管理哲学和管理方法,在小批多种的环境下,一心一意与浪费作斗争,30年间流程效率提高了近100倍。

当时,大野耐一受美国超市的影响,客人只买必要的商品,店员也只补充没货的那部分。如此一来,就不再需要多余的存货,否则只会白白占用资金。

所以,他一改前人的做法,只生产刚好够的产品,“不生产多余的产品”“不要有库”。必要的产品,只在必要的时间,生产必要的数量,否则就是浪费。

这和当时流行的工厂生产大量商品以确保供货充足的做法,是背道而驰的。当时,大野耐一就是看准了在库存上对资金的大量浪费。虽然有些冒险,但是这种做法在当时十分有用,大大减少了浪费。

后来,当整个汽车市场都开始往多品种少批量方向转变时,丰田早已成竹在胸。2003年,丰田的利润蹿升至全球汽车领域第一。

美国学者对比了全球各大汽车公司后,发现丰田公司的生产方式最具有竞争力。于是考察后将其特点加以总结提炼,并命名为“精益生产( Lean Production)”,并通过《改变世界的机器》一书向全世界推广介绍。Lean,其实就是瘦的意思,用最小的投入,创造最大的产出。

3

不要提拔“在车间里走直道”的管理者

丰田的精益思想,有很多关键词。最重要的一个词语就是“现地现物”。

在丰田,有一个有意思的故事。故事的名字叫:“在车间走直道的家伙干不成事”,或者说,“绝不要提拔一个在车间走直道的人”,这是精益管理的创始人大野耐一说过的。

如何理解呢?

如果当一个人在车间走过时,员工碰到他的时候,会不会说:请你过来一下,我们来讨论一个问题。如果是一个官僚,员工就会躲着他。而优秀的领导,便是走到哪些地方,都会有员工拿着问题过来和他讨论。

如果是这样的情形,这个管理者在车间里就肯定走不成直道。这样的人才是可靠的。

这个故事强调的是“现地现物”,即解决问题的方法。除非亲自实地查看,否则任何企业问题的任何部分,都无法确实了解,丰田公司不容许任何“理所当然”的想法。

一切问题的答案,都在现场。

4

“去”现场,才能“学精益”

当然,学习精益,也要从“现场”中学。

现在去国外考察企业,还需要像以前一样,办护照、订机票、请假一周吗?NO!境外考察早已开启“云”时代,实景直播探秘,足不出户即可参访日本精益标杆名企。价格,却不到1/10!

6月16日、23日,中外管理将联合华制国际,走近日本精益生产名企、丰田二级供应商御船工业和渡边工业,实景探访最地道的精益管理。

渡边工业成立于1968年,为丰田汽车二级供应商,主要产品为汽车油箱,发动机散热器,目前大约有员工110人,其中普通工人大约80人,技术12人,品质7人。公司6年前接受TPS改善顾问的指导,对于TPS导入正在起步阶段的中国企业有较强的借鉴作用。和中国企业相比,尽管它的现场环境并没有中国企业那么高大上,但它的看板管理、人机协作、一个流生产线等远高于国内。渡边工业标准化作业为业内标杆:无论是谁操作,都是同一个标准,同一个品质输出。而稳定性是制造型企业最核心的竞争力之一。

另一家参访企业是御船工业,为丰田豪华车系雷克萨斯提供零部件。这家企业可谓是传统的冲压、焊接、模具加工行业中的标杆企业。自1970年代以来,御船工业始终坚持“积少为大”的企业精神,和“持续改善”的公司传统。

其社长重视现场工位的改善,多能工的培养,通过灵活的工位调整,满足客户对多品种少批次大批量订单的需求。御船工业自主开发适用于本工位的防错装置,创造了产品不良品率不到百万分之一的奇迹,这远远高于六西格玛的水平。目前,这家企业的员工150名,年收入3亿人民币。

美国人称精益思想为“改变世界的机器”。

而眼下,“精益”却是中国企业生存的必备能力。

(点击图片了解详情)

订阅咨询: 国宏老师 010-88232893,微信:13611104780