数字化制造系统参数化建模及仿真

获取更多资讯,赶快关注公众号(名称:智能制造与智能调度,公众号:deeprlscheduler)吧!

文章目录

- 数字化制造系统参数化建模及仿真

- 引言

- 1 面向对象的着色Petri网建模

- 1.1系统对象建模

- 1.2系统对象子网建模

- 1.3系统对象子网的集成

- 2参数化建模系统实现

- 2.1物理结构参数化

- 2.2控制逻辑参数化

- 2.2.1控制策略

- 2.2.1交互式任务优先级

- 2.3仿真实验参数化

- 3仿真实例

- 3.1实例模型

- 3.2多因子多水平实验

- 3.3基于综合满意度的数值优化

- 4结论

- 参考文献 References

数字化制造系统参数化建模及仿真

摘 要:为快速建立数字化制造系统的可配置仿真模型,建立了系统面向对象的着色Petri网抽象模型,指出了模型中的竞争和冲突以及对象间的信息传递机制,并提出“映射”思想,将抽象的Petri网模型转化为具体的EM-Plant模型,开发了一套图形化、层次化的数字化制造系统参数化建模系统,用于解决单行式车间布局的物理和逻辑建模问题。该系统通过人机交互的参数输入界面,可以容易地实现系统布局、策略选择、性能分析和仿真实验。最后以某中航企业的加工单元为例,分析了不同因素对系统性能的影响,建立了输出与输入之间的响应面方程,得到了系统的最佳配置方案,验证了该参数化建模系统的实用性、有效性和通用性。

关 键 词:数字化制造系统;面向对象Petri网;EM-Plant;参数化建模;仿真

引言

数字化制造系统是数字化技术与制造技术的融合,它以制造过程的知识融合为基础、以数字化建模仿真与优化为特征,在虚拟现实、计算机网络、快速模型、数据库等技术支撑下,根据用户的需求,对产品信息、工艺信息和资源信息进行分析、规划和重组,进而快速生产出达到性能要求的产品的整个制造过程[1, 2]。数字化制造系统是一个涉及到多种过程、多种行为和多种对象的复杂系统, 具有离散性、混沌性、随机性和多层次性等特点[3],是典型的离散事件动态系统,仅仅依靠数学模型难以描述复杂的数字化制造全生命周期[4],因此有必要进行建模与仿真分析。

在建立生产制造系统的仿真模型时,应该把传统的着重于描述离散事件系统动态行为的建模方法和着重于模型的可扩充和可重用性的面向对象[5, 6]方法结合起来,通过对象特征、对象行为和对象间的相互关系来描述系统功能、结构、信息和控制等方面的特征,实现生产制造系统中的物流、信息流和控制策略的分离,面向对象的着色Petri网(OOCPN)[7, 8]将是进行离散制造系统建模的有力工具,OOCPN在建模方法上采用了面向对象技术,保证了所建模型的本质性;在实现各对象子网时采用Petri[9, 10]网技术,保证了各对象的严谨性。把系统分割成若干个对象集,各对象之间一般是通过控制门变迁来实现信息传递,因此OOCPN通过托肯(赋予不同颜色集)、库所和变迁以及控制门清晰地描述了对象特征、对象行为和对象间的信息传递。

但在实际应用中,OOCPN所建立的逻辑模型并不能很直观地指导生产现场的运行、调度和控制,也无法清晰地看出系统的物理布局、物流类型、控制策略等,因此有必要在此基础上开发一套直观、图形化和人机交互的建模系统,通过分析托肯属性、库所和变迁含义、对象间的信息传递机制等,建立与EM-Plant模型中物理结构参数、控制逻辑参数、仿真实验参数的映射关系,实现根据不同配置快速地建立数字化制造系统仿真模型[11-13]。

1 面向对象的着色Petri网建模

着色Petri网[14]可定义为一个六元组:CPN=(P,T,C,I,O,M0),其中P是库所集,T是变迁集,C={C1,C2,…… }是颜色集,I、O分别表示输入、输出函数,M0是初始标识。因此相比较于普通Petri网,着色Petri网加入了颜色集的概念,通过对库所着色,可限定库所中标识所能取得的颜色的范围,而对标识着色则可区分标识从而表现不同的资源、信息、状态等,所以颜色集相当于类型,而标识的颜色相当于变量的取值,这样便可通过颜色因素将具有相同性质或相似行为的元素归并到同一库所或变迁中,从而简化模型。

但着色Petri网并没有改变Petri网建模“面向过程”的本质,为充分利用着色Petri网和面向对象建模的优势,将建立面向对象的着色Petri网模型。

1.1系统对象建模

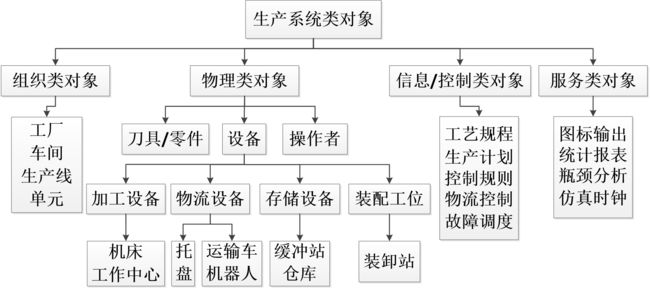

基于数字化制造系统的制造环境,以类为分析单位,对系统的输入、资源、运行、输出分析等进行统一描述,可以将系统层仿真类分成四大类,即物理类、信息/控制类、服务类、组织类,如图1所示。

1)物理类:描述了系统中的物理资源信息。以机床为例,可以抽象出描述机床的两大属性:静态属性和动态属性。静态属性包括机床的管理特征(标识、名称、类型、尺寸、位置等)、加工特征(加工能力、装卸时间、故障率等);动态属性则根据对象的状态发生变化,如运行、等待、负荷等。因此,在对这类对象进行建模时,要在模型属性中体现这些特征;

2)信息/控制类:为逻辑对象类,在系统中没有有形实体与之对应,其主要功能是读入系统参数,选择控制策略,从而进行动态调度;

3)服务类:以图表的形式表达仿真结果;

4)组织类:对系统进行层次划分,包括工厂、车间、生产线和单元。

1.2系统对象子网建模

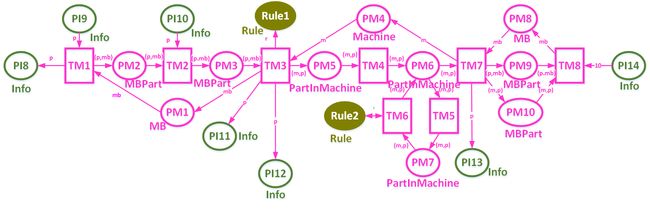

以机床为研究对象,建立了如图2所示的机床对象子网Petri网模型。

其中colset Machine=product ID ∗ * ∗ Name ∗ * ∗Type ∗ * ∗State ∗ * ∗Part ∗ * ∗Xpos ∗ * ∗Ypos ∗ * ∗FailureRate ∗ * ∗SetupTime ∗ * ∗ProcessTime ∗ * ∗Utilization;颜色集Machine分别定义了机床ID、名称、类型、状态、当前加工零件、位置坐标、故障率、准备时间、加工时间、利用率。

图中状态库所含义如下:

PM1:入缓冲有空位;PM2:入缓冲预定位;PM4:机床空闲;PM5:机床被占用;PM6:机床工作中;PM7:机床故障状态;PM8:出缓冲有空位;PM10:机床阻塞状态。

图中队列库所及规则库所含义如下:

PM3:入缓冲队列;PM9:出缓冲队列;Rule1:机床选择工件策略;Rule2:机床故障调度策略。

图中消息库所含义如下:

PI8:预约反馈消息;PI9:预约请求消息;PI10:工件运达消息;PI11:拉动运输消息;PI12:加载工件消息;PI13:加工结束消息;PI14:工件运走消息。

图中变迁含义如下:

TM1:预定机床入缓冲;TM2:工件运至入缓冲;TM3:加载工件到机床;TM4:机床开始加工;TM5:机床发生故障;TM6:机床故障调度;TM7:机床结束加工;TM8:释放出缓冲。

1.3系统对象子网的集成

对象子网集成思想是:将各相对独立的对象个体或者对象群组按照作用关系联结起来,集成的主要任务是要解决各对象间状态同步以及通信问题。本研究中重点关注工件、机床、运输设备、托盘缓冲站和装卸站之间的相互关系,按照这些关系将各对象子网逐个连接起来,形成完整的系统Petri网模型,如图3所示。各对象间的关系和对象间的通信控制是通过控制门及与控制门连接的有向弧实现,控制门控制着对象间的通信及消息发送和接收。

2参数化建模系统实现

EM-Plant主要用于离散时间动态系统的仿真,其优势在于系统的集成性有利于生产线的研究和开发,图形化的建模、仿真环境和清晰的层次化模型结构,有利于建模工作[15, 16],EM-Plant本身也是面向对象建模,已经建立了基本对象的模型库并定义了相关属性,因此将Petri网的逻辑建模与EM-Plant的可视化建模相结合,可快速的实现数字化制造系统的参数化建模,包括物理结构参数化、控制逻辑参数化、仿真实验参数化。

2.1物理结构参数化

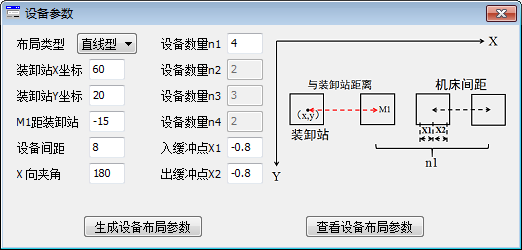

系统的物理结构包括系统组成、机床布局类型及物流运输方式,通过将物理结构参数化,可快速实现物理重新配置。

系统组成是指系统内的有形实体对象,即分别建立了对象子网的工件、机床、运输设备、装卸站和托盘缓冲站,在EM-Plant中与之关联的对象见表1。各对象的数量和缓冲站的容量均可根据相关库所中的托肯数量手动设置。

表1 Petri网的基本元素与EM-Plant对象的关联

| Petri网对象子网 | EM-Plant对象 |

|---|---|

| 运输设备 | Transporter |

| 机床 | SingleProc |

| 装卸站 | Frame |

| 托盘缓冲站 | PlaceBuffer |

| 工件 | Part |

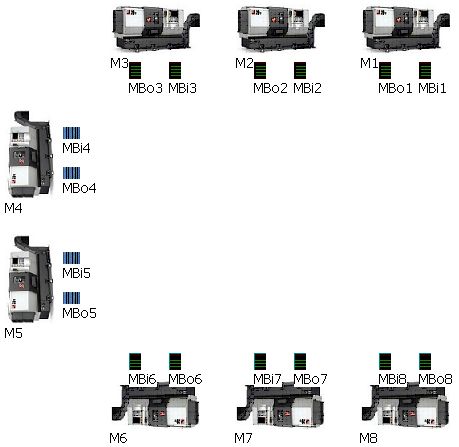

常见的机床布局类型为直线型、U型和环型,根据参考机床的位置、选择的布局类型以及机床间的位置关系可生成机床的位置,如图4所示。定义界面如图5所示。

物流运输方式对Petri网模型中运输设备的具体形式进行了详细定义,包括工件和刀具运输设备的运输方式,按照运输方式的不同,可分为运输式、传送式和机械手式,不同运输方式及定义参数见表2。

表2 不同运输方式及定义参数

| 不同方式 | 运输设备类型 | 定义参数 |

|---|---|---|

| 运输式 | RGV、AGV、EMS | 控制点坐标、轨道长度、弧坐标 |

| 传送式 | 辊式传输、传送带 | 控制点坐标、轨道长度、弧坐标 |

| 机械手式 | 机械手、刀具机械人 | 转动角度、转动时间 |

图6中展示了机械手的定义界面。

2.2控制逻辑参数化

2.2.1控制策略

当系统内出现竞争或冲突时,就需要进行人工干预,选择相应的策略进行控制,如机床按照某一规则从等待队列中选择合适的工件进行加工,运输设备从任务列表选择执行合适的任务等。在图3中库所Rule1~Rule7分别表示各对象所使用的策略,见表3。通过定义不同的方法实现不同策略的选择,如图7所示。

表3 控制策略

2.2.1交互式任务优先级

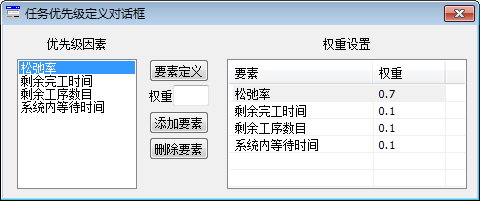

优先级往往是根据多个因素计算出的综合重要性,在诸多策略中也常使用优先级进行控制。但优先级所需要考虑的因素及各因素权重会因调度人员的经验和车间现场的情况而有所不同,因此通过对因素个数、因素权重和隶属函数进行参数化,可实现交互式的优先级设置,如图8所示。

根据对任务分配时需要考虑的因素分析得出,影响任务优先级的因素主要有:任务松弛率、剩余完工时间、剩余工序数目和系统内逗留时间,任务优先级可下式计算得出:

P r i o r i t y = ∑ i m W i ∗ f i ( a i ) (1) Priority = \sum\limits_i^m {{W_i}*} fi({a_i})\tag{1} Priority=i∑mWi∗fi(ai)(1)

式中, m m m为考虑因素个数; W i W_i Wi为第 i i i个因素的权重; f i ( u i ) fi(u_i) fi(ui)为第 i i i个因素值为 u i u_i ui时的隶属函数值。

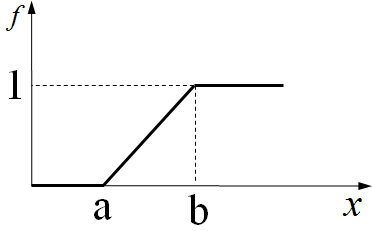

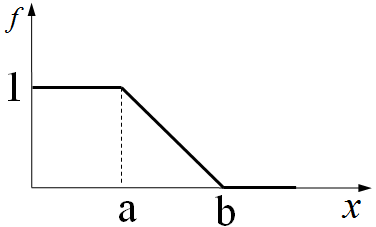

最大、最小优先隶属函数:最大优先是指因素值越大优先级越高,最小优先是指因素值越小优先级越高,两者的隶属函数及对应的图形如下:

f i ( u i ) max = { 0 , u i ≤ a u i − a b − a , a < u i < b 1 , u i ≥ b (2) f i\left(u_{i}\right) \max =\left\{\begin{array}{cc} 0, & u_{i} \leq a \\ \frac{u_{i}-a}{b-a}, & \mathrm{a}

f ( u i ) min = { 1 , u i ≤ a b − u i b − a , a < u i < b 0 , u i ≥ b (3) f\left(u_{i}\right) \min =\left\{\begin{array}{cc} 1, & u_{i} \leq a \\ \frac{b-u_{i}}{b-a}, & \mathrm{a}

2.3仿真实验参数化

对仿真实验所需的基础数据(输入)、性能指标(输出)和实验管理器进行参数化,以根据不同的实验条件获得高置信度的实验结果,如图10所示。

基础数据为系统的输入数据,主要包括日历数据、零件数据、刀具数据、订单数据和工艺数据等。

性能指标反映系统输出,例如加工设备和运输设备的利用率、缓冲区队列长度、在制品统计、拖期、制造期、等待时间等。

实验管理器通过设置不同的随机数、实验次数、置信度等参数,对仿真结果进行统计分析。

3仿真实例

以某中航企业的制造单元为例,利用数字化制造系统参数化建模系统对其进行建模,分析在不同系统配置下的性能指标,通过多因子多水平实验,建立输出与输入之间的响应面方程,预测最佳的系统配置方案。

3.1实例模型

根据单元布置图纸,基于建立的数字化制造参数化建模系统,通过人机交互的方式确定各参数,建立如图11所示的EM-Plant模型,已知4台加工机床,机床出入缓冲容量均为1,运输设备为RGV,速度为0.81.2m/s,加速度为0.30.5m/s2,工件离线检验,并假设所需刀具已经在各机床刀库中准备就绪。

3.2多因子多水平实验

实验中以工件进入系统策略、运输设备选择任务策略、运输设备选择缓冲站策略和运输速度为自变量,分析在不同水平下系统的性能指标,如表4,包括平均机床利用率、平均制造期、平均等待时间和最大完成时间,得到各指标与各因子的响应面方程。

通过对实验结果进行方差和拟合分析,得到最适合的拟合阶次和相应响应面方程,结果如下:

机床平均利用率响应面方程(基于编码)及曲面图形:

O 1 = 88.92 − 0.21 ∗ A − 5.635 E − 003 ∗ B + 0.031 ∗ C + 0.055 ∗ D (4) O1=88.92-0.21*A-5.635E-003*B\\+0.031*C+0.055*D \tag{4} O1=88.92−0.21∗A−5.635E−003∗B+0.031∗C+0.055∗D(4)

平均制造周期响应面方程(基于编码)及曲面图形:

O 2 = 10.03 − 0.010 ∗ A − 2.524 E − 004 ∗ B + 2.125 E − 003 ∗ C − 0.040 ∗ D − 1.787 E + 4.544 E − 003 ∗ A ∗ B − 0.029 ∗ A ∗ C + 0.031 ∗ A ∗ D − 5.003 E − 2.215 E − 003 ∗ B ∗ C + 8.112 E − 004 ∗ B ∗ D + 4.881 E − 0.012 ∗ C ∗ D − 8.387 E − 8.362 E (5) O2=10.03-0.010*A-2.524E-004*B\\ +2.125E-003*C-0.040*D-1.787E+4.544E\\-003*A*B-0.029*A*C+0.031*A*D-5.003E\\-2.215E-003*B*C+8.112E-004*B*D\\+4.881E-0.012*C*D-8.387E-8.362E \tag{5} O2=10.03−0.010∗A−2.524E−004∗B+2.125E−003∗C−0.040∗D−1.787E+4.544E−003∗A∗B−0.029∗A∗C+0.031∗A∗D−5.003E−2.215E−003∗B∗C+8.112E−004∗B∗D+4.881E−0.012∗C∗D−8.387E−8.362E(5)

平均等待时间响应面方程(基于编码)及曲面图形:

O 3 = 3.50 − 0.029 ∗ A − 9.291 E − 004 ∗ B − 1.756 E − 003 ∗ C − 1.986 E − 003 ∗ D + 6.084 E − 2.491 E − 004 ∗ A ∗ B − 2.425 E − 003 ∗ A ∗ C − 8.054 E − 003 ∗ A ∗ D − 3.011 E − 5.205 E − 004 ∗ B ∗ C + 5.299 E − 006 ∗ B ∗ D + 1.013 E − 2.513 E − 003 ∗ C ∗ D − 2.396 E − 1.842 E (6) O3=3.50-0.029*A-9.291E-004*B-1.756E\\-003*C-1.986E-003*D+6.084E\\-2.491E-004*A*B-2.425E-003*A*C-8.054E\\-003*A*D-3.011E-5.205E-004*B*C\\+5.299E-006*B*D+1.013E-2.513E-003*C*D\\-2.396E-1.842E\tag{6} O3=3.50−0.029∗A−9.291E−004∗B−1.756E−003∗C−1.986E−003∗D+6.084E−2.491E−004∗A∗B−2.425E−003∗A∗C−8.054E−003∗A∗D−3.011E−5.205E−004∗B∗C+5.299E−006∗B∗D+1.013E−2.513E−003∗C∗D−2.396E−1.842E(6)

最大完成时间响应面方程(基于编码)及曲面图形:

O 4 = 3.50 − 0.029 ∗ A − 9.291 E − 004 ∗ B − 1.756 E − 003 ∗ C − 1.986 E − 003 ∗ D + 6.084 E − 2.491 E − 004 ∗ A ∗ B − 2.425 E − 003 ∗ A ∗ C − 8.054 E − 003 ∗ A ∗ D − 5.205 E − 004 ∗ B ∗ C + 5.299 E − 006 ∗ B ∗ D − 0.00251 ∗ C ∗ D − 2.396 E − 1.842 E (7) O4=3.50-0.029*A-9.291E-004*B-1.756E\\-003*C-1.986E-003*D+6.084E-2.491E\\-004*A*B-2.425E-003*A*C-8.054E-003*A*D\\-5.205E-004*B*C+5.299E-006*B*D\\-0.00251*C*D-2.396E -1.842E \tag{7} O4=3.50−0.029∗A−9.291E−004∗B−1.756E−003∗C−1.986E−003∗D+6.084E−2.491E−004∗A∗B−2.425E−003∗A∗C−8.054E−003∗A∗D−5.205E−004∗B∗C+5.299E−006∗B∗D−0.00251∗C∗D−2.396E−1.842E(7)

3.3基于综合满意度的数值优化

为使机床平均利用率尽可能高,平均制造期、平均等待时间和最大完成时间尽可能小,通过分配给各指标不同的重要性即权重,得到满足综合满意度的解,即输入水平。现分配给各指标相同的重要性+++(+越多代表重要程度越高),得到系统最优配置方案如表5:

表5 系统最佳配置方案

| 输入 | 输入 | 输入 | 输入 | 输出 | 输出 | 输出 | 输出 |

|---|---|---|---|---|---|---|---|

| A | B | C | D/m/s | O1/% | O2/h | O3/h | O4/h |

| 2 | 2 | 3 | 1.2 | 88.86 | 9.95 | 3.46 | 192.1 |

4结论

通过分析系统中各在面向对象的着色Petri网模型基础上,基于EM-Plant建立了一套图形化、层次化的参数化建模系统,通过人机交互界面可快速、方便地实现参数录入,不同控制策略的选择以及性能指标分析,快速建立不同的仿真模型。

将该系统应用于某中航企业的制造单元,建立了4台机床为直线型布局的模型,通过分析工件进入系统策略、运输设备选择任务策略、运输设备选择缓冲站策略和运输速度对机床平均利用率、平均制造周期、工件平均等待时间和最大完成时间的影响,建立了输出与输入的响应面方程,可对系统输出进行预测,通过基于综合满意度的数值优化,得到了系统的最佳配置方案。

参考文献 References

[1] 张浩,樊留群,马玉敏.数字化工厂技术与应用[M].北京:机械工业出版社, 2006:1-9

[2] 王红军.数字化制造系统布局与优化技术[M].北京:中国财富出版社,2012:1-11

[3] 贾晨辉,任小中,李云峰.数字化制造系统规划与建模仿真研究[J]. 组合机床与自动化加工技术.2009(06):30-34

[4] 朱剑英.现代制造系统模式、建模方法及关键技术的新发展[J].机械工程学报.2000,36(8):1-5

[5] 博什.面向对象分析与设计[M].3版.北京:电子工业出版社,2012:124-132

[6] 邢金桦,汤军社.基于着色Petri网和面向对象技术的FMS中物流系统建模与仿真[J].机械制造.2014(05): 41-44

[7] Liu Y P,Fu J H,Feng H Y.A Survey on the Object-oriented Petri Net Modeling[C]. Applied Mechanics and Materials,2012, 121:4350-4356

[8] Meng X. Modeling of Reconfigurable Manufacturing Systems Based on Colored Timed Object-oriented Petri Nets[J].Journal of Manufacturing Systems.2010,29(2):81-90

[9] Jalilvand A,Khanmohammadi S,Shabaninia F.Petri Net-based Modeling and Simulation of a Hybrid Manufacturing System[C].2005, 382-387

[10] Duan B.Petri Net for Modeling of Manufacturing System[J]. Aviation Precision Manufacturing Technology.2008:53-58

[11] Caggiano A.Digital Factory Concept Implementation for Flexible and Reconfigurable Manufacturing Systems Modelling and Analysis[D]. Università degli Studi di Napoli Federico II,2010

[12] Gregor M,Hromada J,Matuszek J.Digital Factory Supported by Simulation and Metamodelling[J]. Applied Computer Science. 2008,4: 63-74

[13] Worn H,Frey D,Keitel J. Digital Factory-planning and Running Enterprises of the Future[C]. Industrial Electronics Society,2000. IECON 2000.26th Annual Confjerence of the IEEE,2000, 2:1286-1291

[14] Jensen K,Kristensen L M. Coloured Petri Nets - Modelling and Validation of Concurrent Systems[M].Berlin:Springer:2009

[15] 施於人,邓易元,蒋维.eM-Plant仿真技术教程[M].北京:科学出版社,2009:27-383

[16] 周金平.生产系统仿真——Plant Simulation应用教程[M].北京:电子工业出版社,2011:305-327